Изобретение относится к технике производства строительных материалов и изделий и может быть использовано при изготовлении элементов бетонных и железобетонных конструкций; труб, колонн, стоек, плит.

Цель изобретения - интенсификация процессов уплотнения и повышение качества формуемых изделий.

При изготовлен-ии бетонополимерных изделий послойно формуют центрифугированием бетонную наружную оболочку и внутренний слой из бетонной смеси с добавкой мономера с одновременным вибрационным воздействием в направлении, перпендикулярном действию центробежных сил, при этом вибрационное воздействие осуществляют в три этапа, причем амплитуду, частоту и отношение длительности формования на каждом из этапов поддерживают равными соответственно на первом этапе 0,8-1,0 мм; 1200-1500Гц; 1/9-1/22; на втором этапе - 0,4 - 0,6 мм; 3000-4000 Гц; 1/11---1/6; на

третьем этапе 0,1-0,2 мм; 6000-7000 Гц; 3/22 2/9.

Пример I. Из исходных материалов, мас.%: вяжущее - портландцемент М 500-- 25, заполнитель -- песок кварцевый с /VUp 2,75- 65 и воды готовят бетонную смесь.

Эту с.месь делят на две части. Первую часть, об.ъем которой заранее рассчитывают из условия, что толшина наружной оболочки составляет 0,3 от толщины стенки изделия, загружают во вращающуюся на центрифуге форму, имеющую линейную скорость вращения 10 м/с.

Объем бетона наружной оболочки 0,0066 м , объем внутреннего слоя 0,0036 м .

Уплотнение с.меси производят в центро- бежно.м поле с линейной скоростью вращения 40 м/с в течение 10 мин. При этом под действием центробежных сил происходят от- жатие воды затворения и формование наружной оболочки изделия с направленной

сл

со

00 00

канальной пористостью, имеющей диаметр пор 20 80 мкм и их 5-10 мм.

Затем скорость вращения центрифуги уменьшают до линейной скорости 10 м/с и в форму подают вторую часть бетонной смеси, содержащей мономер, В качестве мономера используют фуриловый спирт с соля- но-кислым ангидридом в количестве 10% от веса фурилового спирта с добавкой СаСЛм до получения полимерцементного отношения 0,05 из расчета на весь объем получаемого изделия.

После этого увеличивают обороты центрифуги до достижения линейной скорости вра- П1епия 50 м/с. Одновременно включают вибрационное воздействие в направлении, пер- пендику,;1ярном действию цетробежных сил, круговыми касательными к внутренней поверхности формуемого изделия колебаниями. При этом вибрация происходит в три этапа, причем амплитуду, частоту и длительность воздействия на каждом из этапов поддерживают равными соответственно: на первом этапе 0,6 1,2 мм; 1200- 1700 Гц; 1 2 ми 1г, на втором этапе (),3 0,8 м.м; 2500 5000 Гц; 3 мин; на третьем этапе 0,08 0,3 мм; НООО 8000 Гц, 3-4 мин.

Эти ко,1ебания не совпадают с по;1ем действия центробежных сил, вследствие че1Ч) происходят интенсивное смешение внутреннего поверхностного слоя уп. ютняемой бе- гоппой смесью и тем самым разругпение фильтрационных каналов, содержащих мономер, и перераспределение бетонной смеси.

При этом происходит формование вну1- реннего слоя изделия, и мономер под действием центробежных сил и вибрации, которая инте11сифицирует его движение, поступает в канальные поры наружного слоя изделия и таким образом происходит его про- 1штка.

После ок(;нчания уплотнения бетонной смеси отключают вибрацию, и отформованное и пропитанное изделие подвергают те)- мообработке по следующему режиму: Btii- держка в течение 6 ч, подъем температуры до 3 ч, изотермический прогрев при

80°С 8 ч, охлаждение до 20°С 4 ч. Одновременно с термообработкой происходит полимеризация мономера.

В результате получают бетонополимер- ное кольцо с наружным диаметром 400 мм и толщиной стенки 80 мм - фрагмент колонны.

Для определения физико-механических свойств из кольца выниливают призмы раз- Q мером 80X80X320 мм.

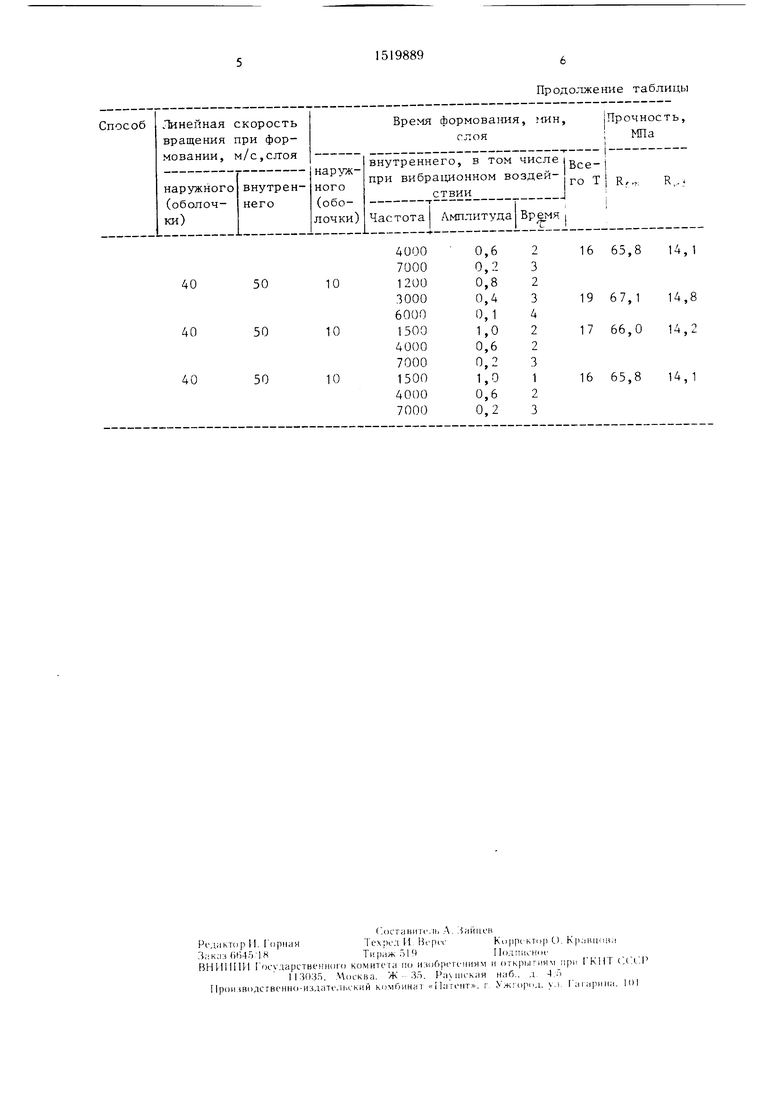

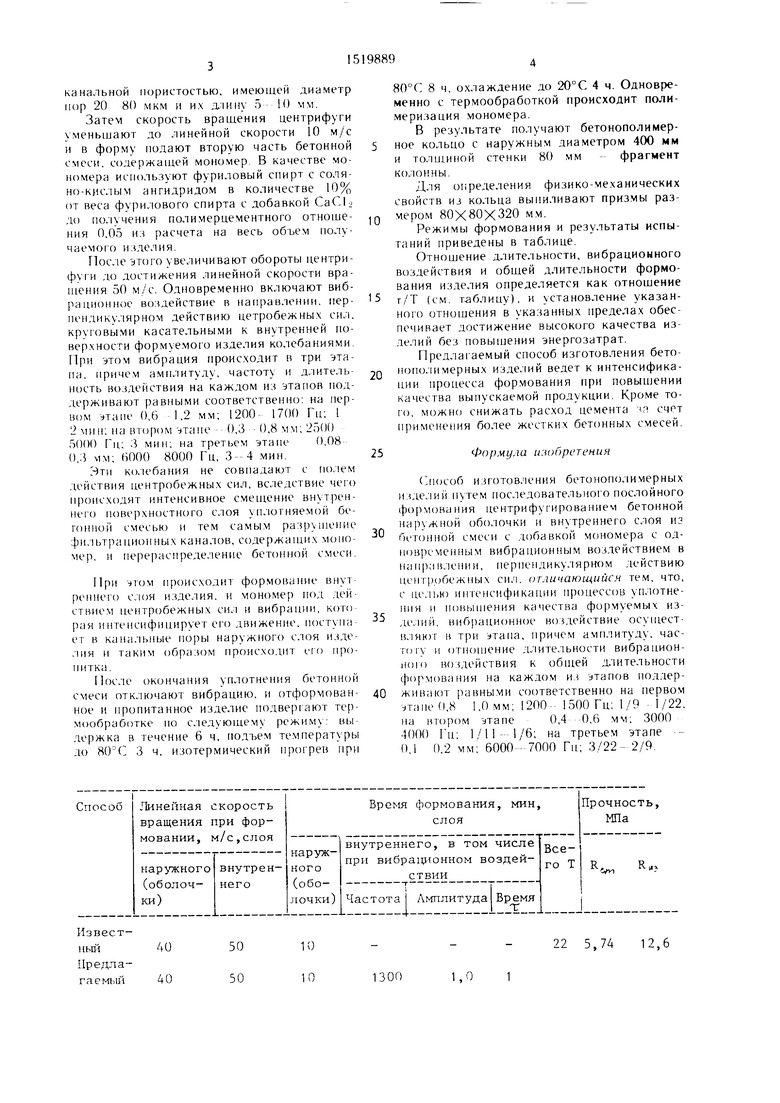

Режимы формования и результаты испытаний приведены в таблице.

Отношение длительности, вибрационного воздействия и обшей длительности формования изделия определяется как отношение 5 1-/Т (см. т-аблицу), и установление указанного отношения в указанных пределах обеспечивает достижение высокого качества изделий без повышения энергозатрат.

Предла1 аемый способ изготовления бето- Q попо, 1имерных изде.тий ведет к интенсификации процесса формования при повышении качества выпускаемой продукции. Кроме того, можно снижать расход цемента чп счет применения более жестких бетонных смесей.

5Формула изобретения

(Способ изготовления бетонопо. шмерных и:1де;1ий путем последовательного послойного формования центрифугированием бетонной наружной оболочки и внутреннего слоя из бетонной смеси с .аобавкой мс.пюмера с одновременным вибрационным воздействием в папр;|вле1ши, перпендикулярном действию центробежных сил. отличающийся тем, что, с целью интенсификации процессов уплотнения и новьииения качества фор.муемых изделий, вибрационное воздействие осушест- вляюг н три этапа, причем амплитуду, час- готу и отпошение длительности вибрационного но:(действия к общей длительности формования на каждом из этапов ноддер- 0 живают швными соответственно на первом этане 0,8 1,0 мм; 1200- 1500 Гц; 1/9 1/22. на втором этапе0,4 0,6 мм; 3000

4000 Гц; 1/11 - 1/6; на третьем этапе -- 0,1 0,2 мм; 6000--7000 Гц; 3/22-2/9.

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бетонополимерных изделий | 1984 |

|

SU1225788A1 |

| Способ формования трубчатых изделий | 1981 |

|

SU1043014A1 |

| Способ изготовления центрифугированных полых изделий | 1978 |

|

SU776928A2 |

| Способ изготовления бетонополимерныхиздЕлий | 1979 |

|

SU850630A1 |

| АВТОМОБИЛЬНАЯ ДОРОГА И СПОСОБ ЭКСПЛУАТАЦИИ АВТОМОБИЛЬНОЙ ДОРОГИ С ЕЕ РЕМОНТОМ И РЕКОНСТРУКЦИЕЙ | 1998 |

|

RU2135671C1 |

| КОЛЬЦЕВАЯ МАГИСТРАЛЬ МЕГАПОЛИСА И СПОСОБ РЕКОНСТРУКЦИИ КОЛЬЦЕВОЙ МАГИСТРАЛИ МЕГАПОЛИСА | 1998 |

|

RU2135672C1 |

| Установка для формования трубчатых изделий из бетонных смесей | 1978 |

|

SU776927A1 |

| БЕТОННАЯ СМЕСЬ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2103234C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ТРАНСПОРТНОЙ МАГИСТРАЛИ МЕГАПОЛИСА | 1998 |

|

RU2140479C1 |

| Способ изготовления центрифугированных изделий из бетонных смесей | 1989 |

|

SU1708632A1 |

Изобретение относится к производству строительных материалов и изделий и может быть использовано при изготовлении бетонных и железобетонных труб, колонн, стоек, плит. Цель изобретения - интенсификация процессов уплотнения и повышение качества формируемых изделий. При изготовлении бетонополимерных изделий послойно формуют центрифугированием бетонную наружную оболочку и внутренний слой из бетонной смеси с добавкой мономера с одновременным вибрационным воздействием, которое осуществляют в направлении, перпендикулярном действию центробежных сил. Вибрационное воздействие проводят в три этапа, при этом амплитуду, частоту и отношение длительности формования на каждом из этапов поддерживают равными: на первом этапе 0,8-1,0 мм, 1200-1500 Гц, 1/9-1/22 соответственно, на втором этапе 0,4-0,6 мм, 3000-4000 Гц, 1/11-1/6, на третьем этапе 0,1-0,2 мм, 6000-7000 Гц, 3/22-2/9. Прочность изделий составляет: на сжатие 65,8-67,1 МПа, при изгибе 14,1-14,8 МПа. 1 табл.

40 40

50

50

10 10

22 5,74 12,6

1300

1,0

40

50

10

40

50

10

40

50

10

Продолжение таблицы

0,6 0,2 0,8 0,4 0,1 1,0 0,6 0,2 1,0 0,6 0.2

2

3 2 3 4 2 2 3 1 2 3

1665,8

1967,1

1766,0

1665,8

14,1

14,8 14,2

14,1

| Способ изготовления бетонополимерных изделий | 1984 |

|

SU1225788A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1989-11-07—Публикация

1987-11-16—Подача