Изобретение относится к технике производства строительных материалов и изделий и может быть использовано при изготовлении элементов бетонных и железобетонных конструкций (труб, колонн, стоек, плит).

Цель изобретения - повышение прочности изделия.

Сущность изобретения заключается Е; том, что при изготовлении бетонополи.мерных изделий послойно формуют центрифугированием: наружную оболочку с линейной скоростью 40-50 м/с в течение 8-10 мин до получения толщины оболочки, равной 0,1 - 0,5 толщины изделия, затем внутренний слой из бетонной смеси с добавкой мономера с линейной скоростью, превышающей первоначальную на 10-20 м/с в течение 10- 12 мин.

Пример I. Приготовление бетонной смеси выполняют из исходных материалов. мас.%: вяжущее - портландцемент М 500- 25, заполнитель-песок кварцевый 65 и воды.

Эту смесь делят на две части. Первую часть, объем которой заранее рассчитывают исходя из условия, что толщина наружной оболочки составляет 0,3 от толщины стенки изделия, загружают во вращающуюся на центрифуге форму, имеющую линейную скорость вращения 10 м/с.

Объем бетона наружной оболочки составляет 0,0066 м , объем внутреннего слоя 0,0036 м- .

Уплотнение смеси производят в центро- бежном поле с линейной скоростью вращения в пределах 35-55 м/с в течение 7- 12 мин. При этом под действием центробежных сил .происходит отжатие воды за- творения и формование наружной оболочки изделия с направленной канальной пористостью, имеющей диаметр пор 20-80 мкм и их длину 5-10 мм.

Зате.м скорость вращения центрифуги уменьшают до линейной скорости И) м/с и в форму подают вторую часть бетонной сме- си, содержащей мономер. В качестве мономера используют фуриловый спирт с солянокислым ангидридом в количестве 10% от веса фур илового спирта с добавкой СаСЬ до получения полимерцементного отношения 0,05 из расчета на весь объем получае- мого изделия.

После этого увеличивают обороты центрифуги до достижения линейной скорости вращения с 40 до 65 м/с и поддерживают такой режим постоянным в течение от 10 до 14 мин.

При этом происходит формование внутреннего слоя изделия и мономер под действием центробежных сил поступает в канальные поры наружного слоя изделия и таким образом происходит его пропитка.

Отформованное и пропитанное изделие подвергают термообработке по следующему режиму: выдержка в течение 6 ч, подъем температуры до 80°С - 3ч, изотерми

ческий прогрев при 80°С - 8ч, охлаждение до 18°С - 4ч. Одновре.менно с термообработкой происходит полимеризация мономера.

В результате получают бетонополимерные кольца с наружным диаметром 400 мм и толщиной стенки 80 мм, которые являются фрагментом колонны.

Для определения физико-механических свойств из колец выпиливают призмы размером 80x80x320 мм.

Режим формования и результаты испытаний приведены в табл. 1, из которой видно, что уменьшение линейной скорости вращения ниже 40 м/с при формовании наружной оболочки не позволяет создать направленную канальную пористость, которая заполняется в центробежном поле при формовании внутреннего слоя мономеро.м, а свыше 50 м/с не приводит к увеличению прочности бетонополимерных изделий. Для формования внутреннего слоя линейная скорость вращения, превышающая первоначальную меньше, чем на 10 м/с не дает возможности не только создать центробежное поле необходимое для пропитки наружного слоя бетона, но ведет к тому, что мономер частично удаляется совместно с водой затворения из формуе- .мого изделия, а превышение первоначальной линейной скорости больще, чем на 20 м/с не ведет к дальнейшему упрочнению бетононо- лимерного изделия.

Таблица 1

Что касается влияния времени формования на прочность изготовления бетонопо- лимерных изделий, то из полученных данных видно, что увеличение времени для наружного слоя более 10 мин и внутреннего более 12 мин, не приводит к повышению прочностных характеристик изделия. Снижение времени формования для наружного слоя ниже 8 мин и внутреннего ниже 10 мин ведет к недопропитке изделия и в конечной мере к снижению прочности.

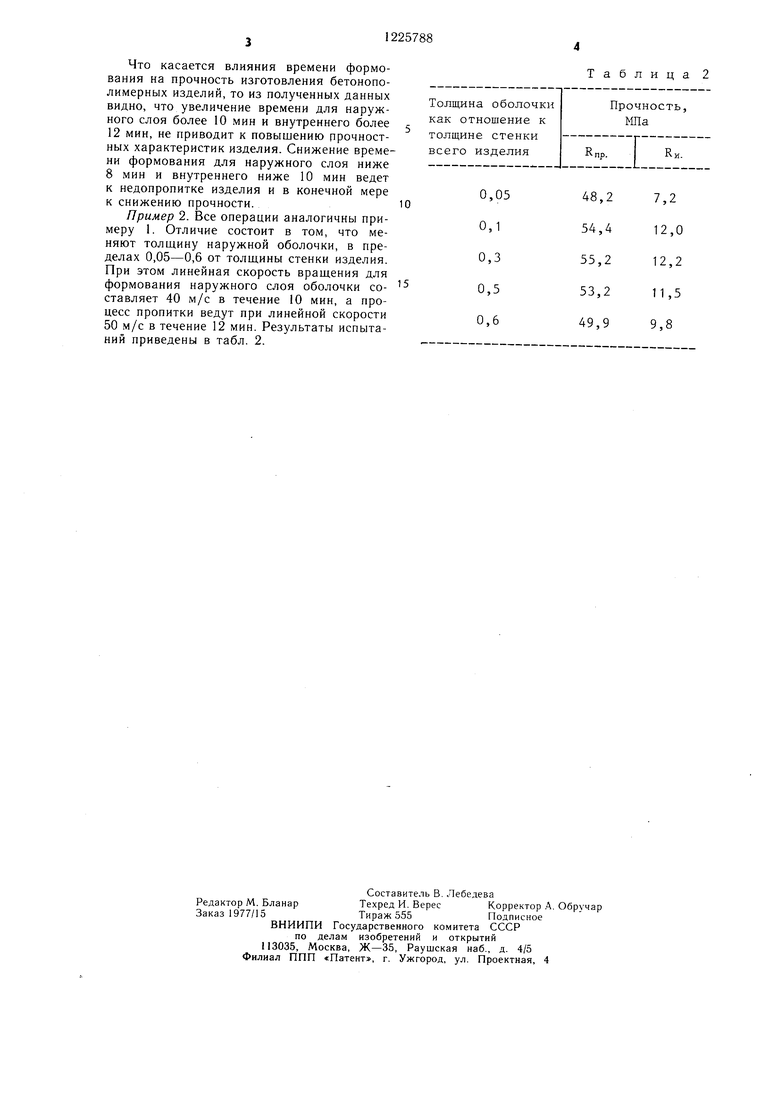

Пример 2. Все операции аналогичны примеру 1. Отличие состоит в том, что меняют толщину наружной оболочки, в пределах 0,05-0,6 от толщины стенки изделия. При этом линейная скорость вращения для формования наружного слоя оболочки со- ставляет 40 м/с в течение 10 мин, а процесс пропитки ведут при линейной скорости 50 м/с в течение 12 мин. Результаты испытаний приведены в табл. 2.

Таблица 2

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бетонополимерных изделий | 1987 |

|

SU1519889A1 |

| Способ изготовления центрифугированных криволинейных изделий | 1988 |

|

SU1715637A1 |

| Способ изготовления центрифугированных изделий из бетонных смесей | 1989 |

|

SU1708632A1 |

| Способ изготовления бетонополимерных изделий | 1978 |

|

SU726067A1 |

| Способ изготовления бетонополимерных изделий | 1981 |

|

SU1006418A1 |

| Способ формования трубчатых изделий из бетонных смесей | 1986 |

|

SU1472277A1 |

| КОМПЛЕКСНАЯ ЭЛЕКТРОПРОВОДЯЩАЯ НИТЬ | 1999 |

|

RU2161664C1 |

| Способ формования изделий из ячеистобетонных смесей | 1978 |

|

SU686876A1 |

| Способ изготовления трубчатых изделий | 1987 |

|

SU1646874A1 |

| Способ приготовления фибробетонных изделий | 1990 |

|

SU1778098A1 |

| Способ изготовления бетонополимерных элементов | 1972 |

|

SU478825A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| КОМПОЗИЦИЯ ДЛЯ УХОДА ЗА ВОЛОСАМИ, СОДЕРЖАЩАЯ ПИРОКТОНОЛАМИН | 2020 |

|

RU2804357C2 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1986-04-23—Публикация

1984-03-05—Подача