Изобретение относится к гидрометаллургии цинка и может быть использовано при сгущении пульп цинкового производства.

Целью изобретения является повышение эффективности процесса отстаивания .

Живую активированную электротехническим воздействием воду получают известным способом с применением ди- афрагменных электролизеров, где в качестве полупроницаемой перегородки служит брезентовый мешочек размером 200 X 70 мм. Обьем стеклянной электролизной ванны 1 дм. Материал электродов, - нержавеющая сталь в виде пластин размером 200 х 50 мм и толщиной 1 мм. Рабочая часть электродов составляет 154 х 50 мм. Расстояние между ними 35-40 мм. Ток от сети напряжением 200 В поступает на электроды через однополюсный выпрямитель 5А. Время выдержки воды в электролизере 3 мин.

Применяемая в опытах техническая карбоксиметилцеллгалоза (КМД) со степенью замещения по карбоксиметильньдм группам 85 содержит 46-50% КМЦ, 20- 25% хлорида натрия, до 25% гликолята натрия и до 2% гидрок сида и карбоната натрия.

Пульпа нейтрального вьпцелачивания цинкового огарка имеет рН 4,8-5,0, температуру 50-60°С и отношение Т:Ж 1:10.

Пример. В пульпу добавляют 22 мл 0,05%-ного раствора КМЦ, приготовленного растворением 1 г технического препарата (или 0,5 г 100%-ного КМЦ) в 1 дм живой воды (активиросл

tv

N:

банной электролитическим воздействием) с рН 9-10, .За 0,5 ч получают 72%- ную степень отстаивания, при этом содержание твердого в сливах не превышает 0,5-1,0 г/л.

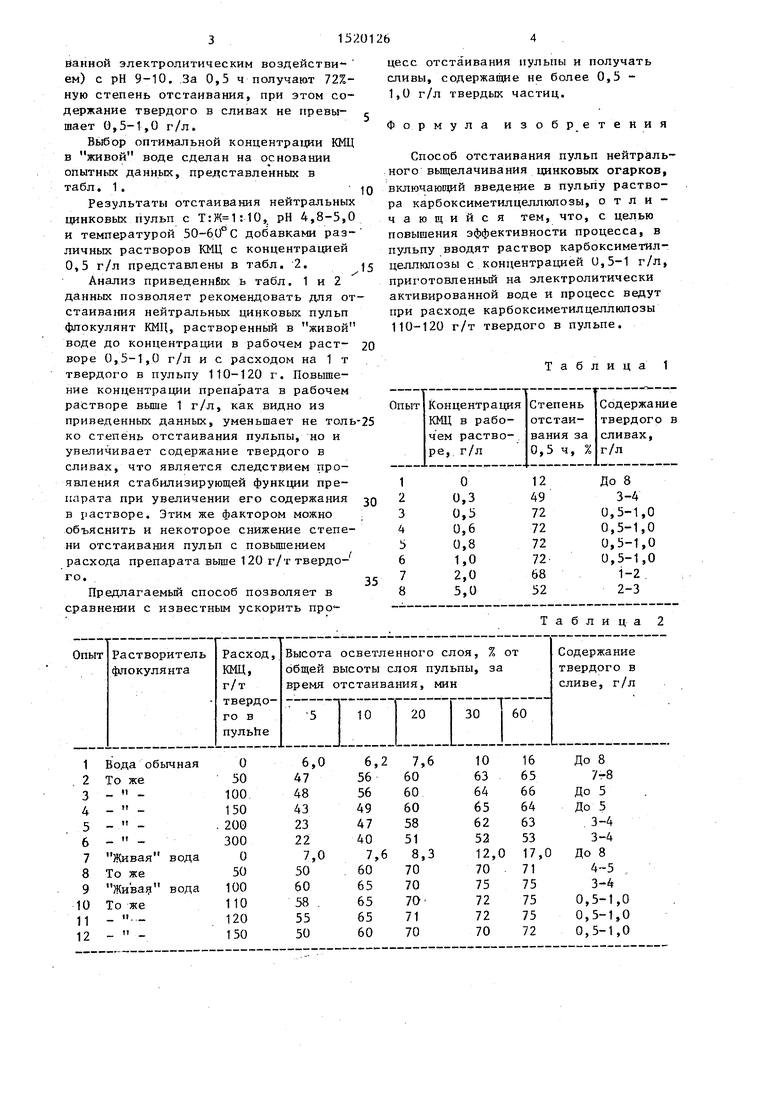

Вь1бор оптимальной концентрации КМЦ в живой воде сделан на основании опытных данных, представленных в табл. 1.

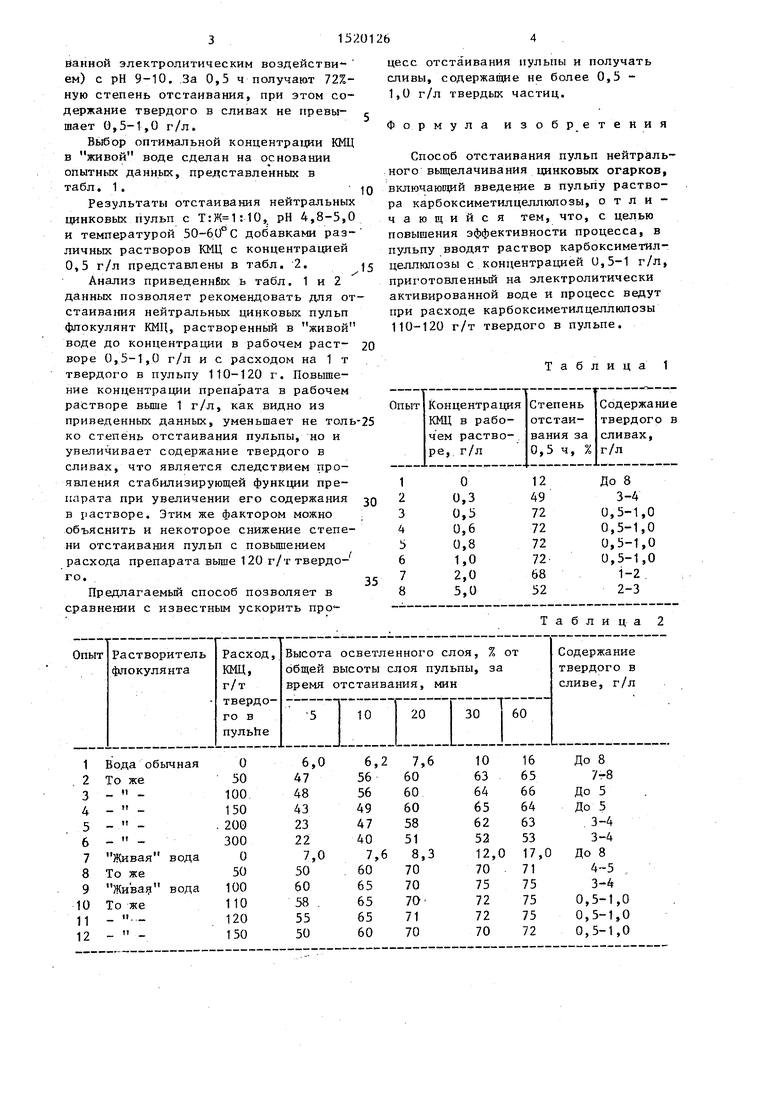

Результаты отстаивания нейтральных цинковых пульп с , рН 4,8-5,0 и температурой 50-60°С добавками различных растворов КМЦ с концентрацией 0,5 г/л представлены в табл. 2.

Анализ приведеннвк ь табл. 1 и 2 данных позволяет рекомендовать для отстаивания нейтральных цинковых пульп флокулянт КМД, растворенный в живой воде до концентрации в рабочем растворе 0,5-1,0 г/л и с расходом на 1 т твердого в пульпу 110-120 г. Повышение концентрации препарата в рабочем растворе выше 1 г/л, как видно из приведенньтх данных, уменьшает не толь ко степень отстаивания пульпы, но и увеличивает содержание твердого в сливах, что является следствием проявления стабилизирующей функции препарата при увеличении его содержания в растворе. Этим же фактором можно объяснить и некоторое снижение степени отстаивания пульп с повьшением расхода препарата вьппе 120 г/т твердого.

Предлагаемьй способ позволяет в сравнении с известным ускорить про

цесс отстаивания пульпы и получать сливы, содержащие не более 0,5 - 1,0 г/л твердых частиц.

Формула изобретения

Способ отстаивания пульп нейтрального вьщелачивания цинковых огарков, включаюощй введение в пульпу раствора карбоксиметилцеллюлозы, отличающийся тем, что, с целью повышения эффективности процесса, в пульпу вводят раствор карбоксиметилцеллюлозы с концентрацией 0,5-1 г/л, приготовленный на электролитически активированной воде я процесс ведут при расходе карбоксиметилцеллюлозы 110-120 г/т твердого в пульпе.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сгущения цинксодержащих пульп | 1986 |

|

SU1409593A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ ОГАРКОВ | 2002 |

|

RU2214464C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ ОГАРКОВ | 2008 |

|

RU2375478C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ КЕКОВ | 1991 |

|

RU2020171C1 |

| Способ очистки цинковых растворов от железа ( @ ) | 1987 |

|

SU1514814A1 |

| Способ сгущения цинковых пульп | 1978 |

|

SU715104A1 |

| Способ переработки цинкового огарка | 1982 |

|

SU1084324A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 1999 |

|

RU2170773C2 |

| Способ переработки окисленных цинк-и железосодержащих материалов | 1980 |

|

SU901318A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ХЛОРИДНЫХ РАСТВОРОВ СЛОЖНОГО СОСТАВА | 1992 |

|

RU2023732C1 |

Изобретение относится к области гидрометаллургии цинка и может быть использовано при сгущении пульп цинкового производства. Цель изобретения - повышение эффективности процесса. Отстаивание пульп нейтрального выщелачивания осуществляют в присутствии карбоксиметилцеллюлозы (КМЦ), растворенной в активированной электролитическим воздействием воде, при этом используют растворы КМЦ с концентрацией 0,5-1,0 г/л, расход КМЦ составляет 110-120 г/т твердого в пульпе. 2 табл.

Таблица 2

| .Цветные металлы, 1957, № 12, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Цветные металлы, 1958, № 1, | |||

| с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1989-11-07—Публикация

1987-11-04—Подача