Изобретение относится к металлургии, в частности к разработке составов чугуна для машин и механизмов, работающих в суровых климатических условиях (до -60°С).

Цель изобретения - повышение в термообработанном состоянии динамической прочности и работы зарождения трещин в интервале от +20 до -60 С.

Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим.

Показателями характеризующими эксплуатационную надежность литых деталей, работакядих при ударных нагрузках и низких температурах, являются динамическая прочность и работа зарождения трещин. Динамическая прочность характеризует максимальные напряжения, возникающие в литых деталях при кратковременном приложении нагрузки.

Работа зарождения трещин при ударном нагружении наиболее достоверно оценивает способность материала противостоять разрушающим напряжениям до развития магистральной трещины и полного разрушения образца. Анализ осциллограмм разрушения показывает, что ударная вязкость характеризует полную работу удара, отнесенную к единице площади сечения образца и слагается из работы зарождения (КСд) и работы распространения трещин (КСр) Последняя характеристика в чугунах с шаровидной формой графита, в от««Д.

личие от сталей, в меньшей степени определяет способность материала противостоять разрушению при уже создавшейся трещине. Поэтому оценка материала с помощью динамической прочности и работы зарождения трещин является более реальной, отражающей условия работы литых деталей.

Ввод в состав сплава азота и ванадия способствует упрочнению d- твердого раствора за счет образования нитридов и карбонитридов ванадия равномерно распределенных в металлической основе. Кроме того, ванадий повьттает дисперсность продуктов распада аустенита и вследствие этого после ферритизирующего отжига измельчает зерно феррита. При снижении температуры испытаний (до -60 С) не происходит существенного искажения кристаллической решетки «/-твердого раствора - динамическая прочность и работа зарождения трещин повьшаютс

Нижний предел содержания азота в чугуне (0,005 мас.%) установлен минимальным его количеством, необхо- дииым для образования карбонитрндов ванадия, упрочняющих сплав. Верхнее- содержание (0,01 мас.%) определено исходя из ограниченной растворимости азота в жидких железоуглеродистых сплавах.

Нижний предел содержания ванадия в чугуне (0,01-0,06 мас.%) установлен исходя из достаточного упрочнения матрицы и измельчения зерна твердого раствора, а верхний - усилением карбидообразующего действия и увеличением продолжительности ферритизирующего отжига.

Снижение содержания кремния до 2,7 мас.% по верхнему пределу значительно уменьшает микроликвационную неоднородность сплава. Так, при содержании в чугуне 2,8 мас.% и выше микроанализом установлено наличие повышенного содержания Si в участка примыкающих к графитным включениям. Микроликвация кремния при снижении темг;ературы испытаний до -60°С усилвает искаженность кристаллической решетки о(-твердого раствора и приводит к xpyпкo ry разрушению.

РЗМ в составе чугуна (0,01 - 0,03 мас.% связывает S в неметаллические включения и изменяет топографию их расположения, вытесня с границ зерен и переводя последни

0

5

0

5

0

5

0

5

непосредственно внутрь зерна. В ре- зультате очищения границ зерен повышаются силы молекулярно-механимеско- го сцепления, обеспечивая при низких температурах повышение динамической прочности и работы зарождения трещин.

Снижение верхнего предела содержания алюминия в чугуне до 0,01 мас.% связано при повышенных его концентрациях вследствие достижения предела растворимости с повышенной склонностью чугуна к окислению и плено- образованию. Это приводит к нарушению сплошности металлической основы сплава и преждевременному хрупкому разрушению.

П р и м е р. Выплавка чугуна предлагаемого состава может осуществляться как в дуговой, так и в индукционной тигельной печах (в конкретном примере использована высококачественная тигельная индукционная).

В качестве шихтовых материалов используют литейные чугуны, отходы стали, возврат собственного производства, ферросплавы и специальные присадки. Получение необходимой концентрации по углероду в чугуне достигают варьированием состава метал- лозавалки. Доводку по содержанию кремния, марганца, хрома осуществляют присадкой в завалку ферросилиция, ферромарганца, азотированного ферро- . хрома, Содержание ванадия в составе чугуна достигают с помощью феррованадия. РЗМ вводят в виде мишметапла. Сфероидизирующую обработку производят при 1400°С лигатурой в реакционной камере литейной формы. I

Пробы для изготовления образцов на механические испытания отливают в сырые песчано-глинистые формы, которые подвергают двухстадийному ферритизирующему отжигу по следующему режиму: нагрев до вьщерж- ка при данной температуре в течение 6 ч;, охлажденные до 720-730°С; выдержка 10 ч; охлаждение с печью до 600 С; дальнейшее охлаждение на воз- духе.

Затем из проб вырезают стандартные образцы сечением 10x10x55 без надреза для испытаний на ударньй изгиб. Ударные испытания проводят на ротационном копре с осциллографированиём процесса разрушения, позволякяцем с помощью диаграмм разрушения оценить

5

работу зарождения трещин и динамич кую прочность исследуемых сплавов.

Охлаждение образцов до -60°С осществляют в специальном термостате двойными стенками и теплоизоляцией В качестве охлаждающей жидкости используют ацетон в сМеси с жидким атом. TehfflepaTypy охлаждающей ванны контролируют пентанным термометром с ценой деления в 1°С.

По предлагаемой технологии вьш- лавляют 5 составов предлагаемого сплава (на нижнем, среднем, верхнем а также ниже нижнего и вьше верхне пределов содержания ингредиентов) и известный сплав.

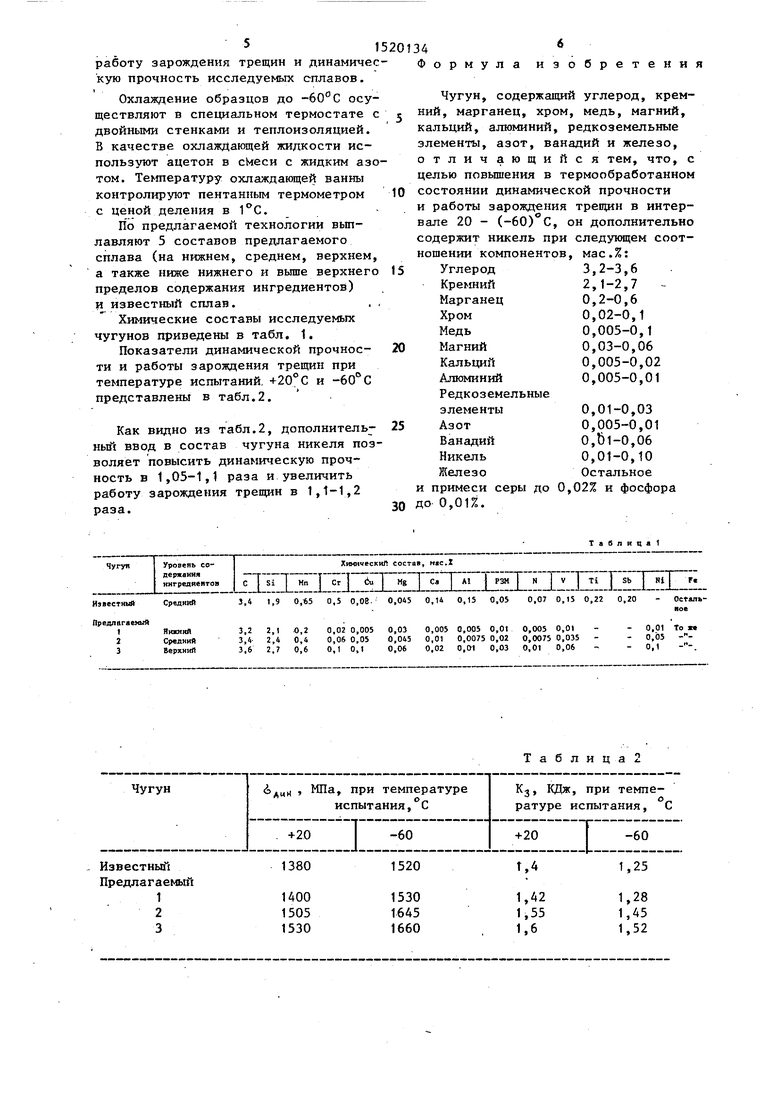

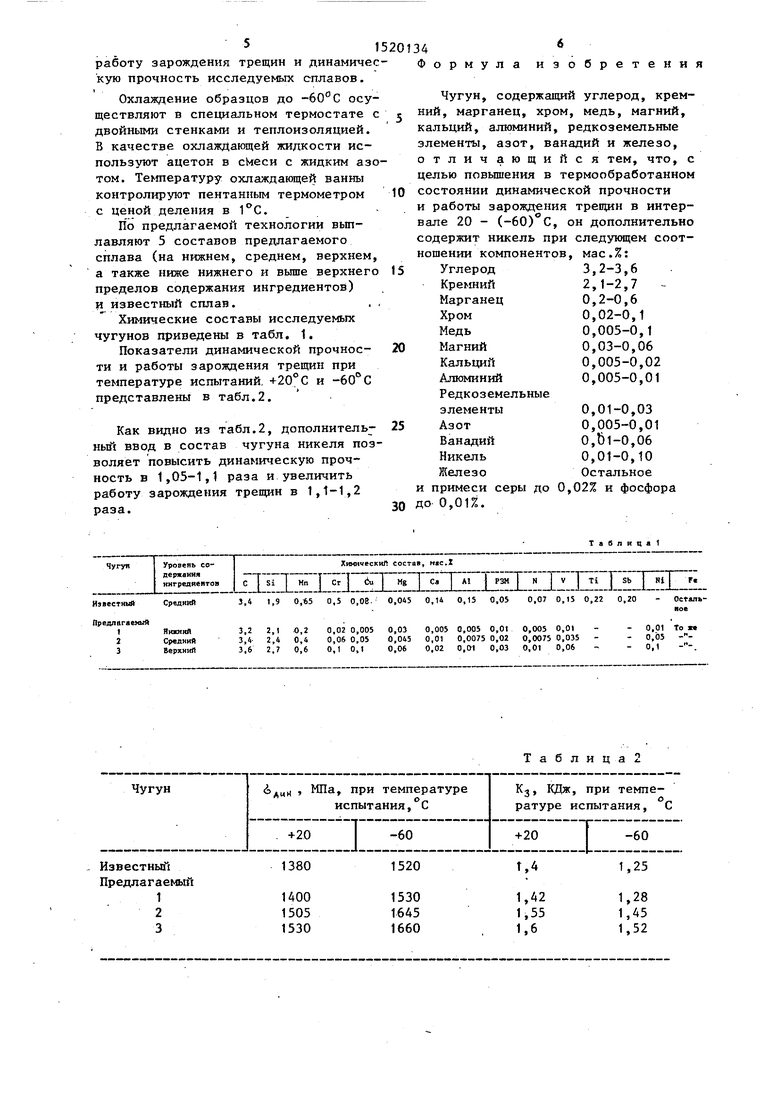

Химические составы исследуемых чугунов приведены в табл. 1.

Показатели динамической прочности и работы зарождения трещин при

температуре испытаний, +20°С и -60 С представлены в табл.2.

Как видно из табл.2, дополнитель- Hbtfi ввод в состав чугуна никеля позволяет повысить динамическую прочность в 1,05-1,1 раза и увеличить работу зарождения трещин в 1,1-1,2 раза.

мула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, медь, магний, кальций, алюминий, редкоземельные элементы, азот, ванадий и железо, отличающийся тем, что, с целью повышения в термообработанном состоянии динамической прочности и работы зарождения трещин в интервале 20 - (-60) С, он дополнительно содержит никель при следующем соотношении компонентов, мас.%:

Углерод3,2-3,6

Кремний2,1-2,7

Марганец0,2-0,6

Хром0,02-0,1

Медь0,005-0,1

Магний0,03-0,06

Кальций0,005-0,02

Алюминий0,005-0,01 Р едк о 3 емель ные

элементы0,01-0,03

Азот0,005-0,01

ВанадийО,Ь1-0,06

Никель0,01-0,10

ЖелезоОстальное

и примеси серы до 0,02% и фосфора

до 0,01%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1985 |

|

SU1328400A1 |

| Чугун | 1988 |

|

SU1574669A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2008 |

|

RU2365659C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2008 |

|

RU2385358C1 |

| ЛИТАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2018 |

|

RU2679679C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2012 |

|

RU2514360C1 |

| СТАЛЬ | 1993 |

|

RU2113534C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| Высокопрочный чугун | 1984 |

|

SU1154360A1 |

Изобретение относится к металлургии и может использоваться при производстве отливок из высококачественного чугуна. Цель изобретения - повышение в термообработанном состоянии динамической прочности и работы зарождения трещин в интервале от +20 до -60°С. Новый чугун содержит, мас.% : C 3,2-3,6

SI 2,1-2,7

MN 0,2-0,6

CR 0,02-0,1

CU 0,005-0,1

MG 0,03-0,06

CA 0,005-0,02

AL 0,005-0,01

РЗМ 0,01-0,03

N 0,005-0,01

V 0,01-0,06

NI 0,01-0,1 и FE остальное. Дополнительный ввод в состав чугуна NI позволяет повысить динамическую прочность в 1,05-1,1 раза и увеличить работу зарождения трещин в 1,1-1,2 раза. 2 табл.

Табл1тца1

Чугуя

Известный

Предлагаемый

2 3

Уровень со- IХимнуескиЛ состав, мае,

держания 11тт-тг-ij1j1г1г

ннгредяеитов С Si Нп Сг ей Ng Са А1 РЗН N V Ti Sb Hi Ft

- .III Ii1J- I.-

r«.«twtt A f Q П S n ; n nP - n niS 0 li О 1Ч 0.7 .Ср%ДННЙ

Яихинй

Ср«дннй

БерхнмЛ

3,4 1,9 0,«5 0,5 0,08. 0,045 0,14 0,15 0,05 0,07 0,15 0,22 0,20

3,2 3,4 3,6

2,1

2,4 2,

0,2 0,4 0,6

0,02 0,005 0,06 0,05 0,1 0,1

0,03

0,045

0,06

0,005 0,005 0,01 0,01 0,0075 0,02 0,02 0,01 0,03

0,005 0,01 0,0075 0,035 - 0,01 0,06

Остальное

0,01 То п 0,05 0,1

Табл1тца1

0 li О 1Ч 0.7 .0,14 0,15 0,05 0,07 0,15 0,22 0,20

0,005 0,005 0,01 0,01 0,0075 0,02 0,02 0,01 0,03

0,005 0,01 0,0075 0,035 - 0,01 0,06

Остальное

0,01 То п 0,05 0,1

Таблица

| Чугун | 1981 |

|

SU985120A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Износостойкий чугун | 1982 |

|

SU1097705A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-11-07—Публикация

1987-11-17—Подача