NJ

00

СЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| Способ газовой цементации изделий из конструкционных сталей | 1978 |

|

SU863713A1 |

| Способ газовой цементации стальных изделий в проходных печах | 1982 |

|

SU1062307A1 |

| Способ поверхностного упрочнения детали из стали | 2018 |

|

RU2688009C1 |

| Способ термической обработки низкоуглеродистых легированных сталей | 1981 |

|

SU1122750A1 |

| Способ газовой цементации стальных деталей | 1977 |

|

SU619545A1 |

| Способ графитизации низкоуглеродистых сталей, совмещенный с предварительной цементацией в области температур полиморфного превращения | 2019 |

|

RU2695858C1 |

| СПОСОБ ГАЗОВОЙ ЦЕМЕНТАЦИИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2017860C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

| Способ газовой цементации изделий из сложнолегированных сталей | 1982 |

|

SU1041586A1 |

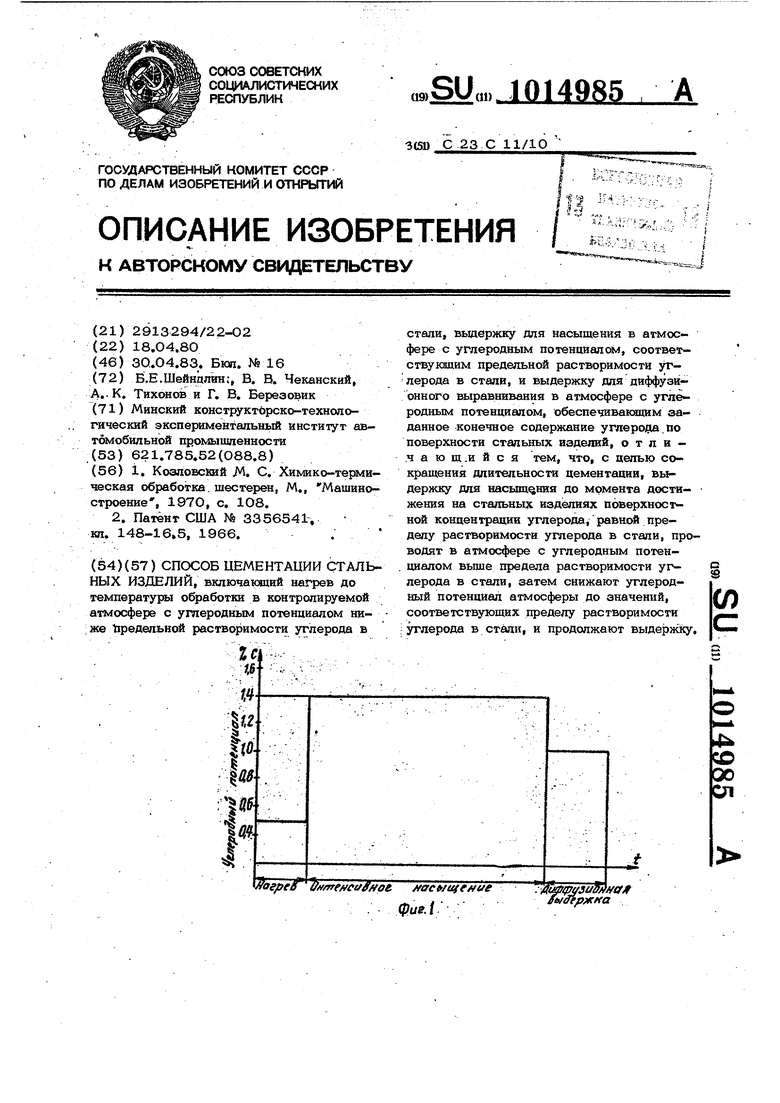

СПОСОБ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ИЗДЕЛИЙ, включагаций нагрев до температуры обработки в контролируемой атмосфере с угперодньвм потенциалом ниже предельной растворимости углерода в г С и стали, вьщержку для насыщения в атмосфере с углеродным потенциалом, соответствующим предельной растворимости углерода в стали, и выдержку длядиффузионного выравнивания в атмосфере с углеродным потенциалом, обеспечиваклиим заданное конечное содержание углерода.по поверхности стальных изделий, о т л и .4 а ю щ.и и с я тем, что, с целью сокращения длительности цементации, выдержку для насыщения до момента достижения на стальных изделиях поверхностной концентрации углерода, равной пределу растворимости углерода в стали, проводят в атмосфере с углеродным потенi циалом вьш1е предела растворимости углерода в стали, затем снижают углеродный потенциал атмосферы до значений, соответствующих пределу растворимости : углерода в стали, и продолжают выдеряску.

Щ

Iff/meficaf/fee

JoMffffJt

ae /afeftue

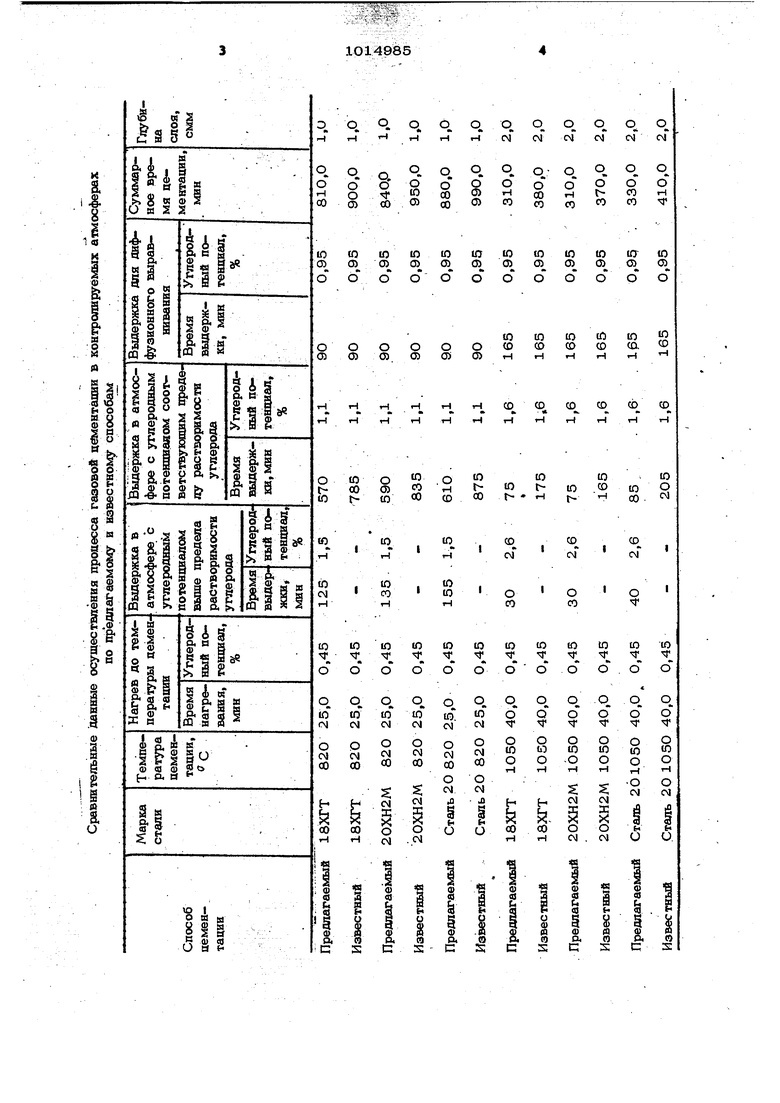

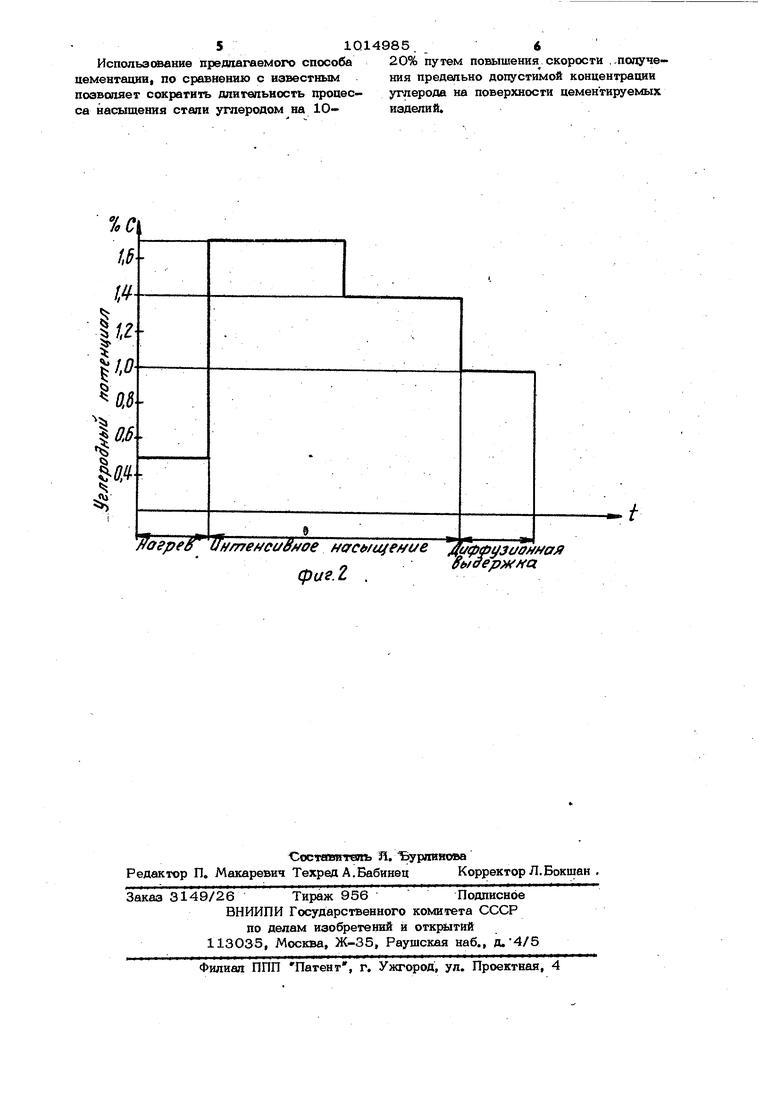

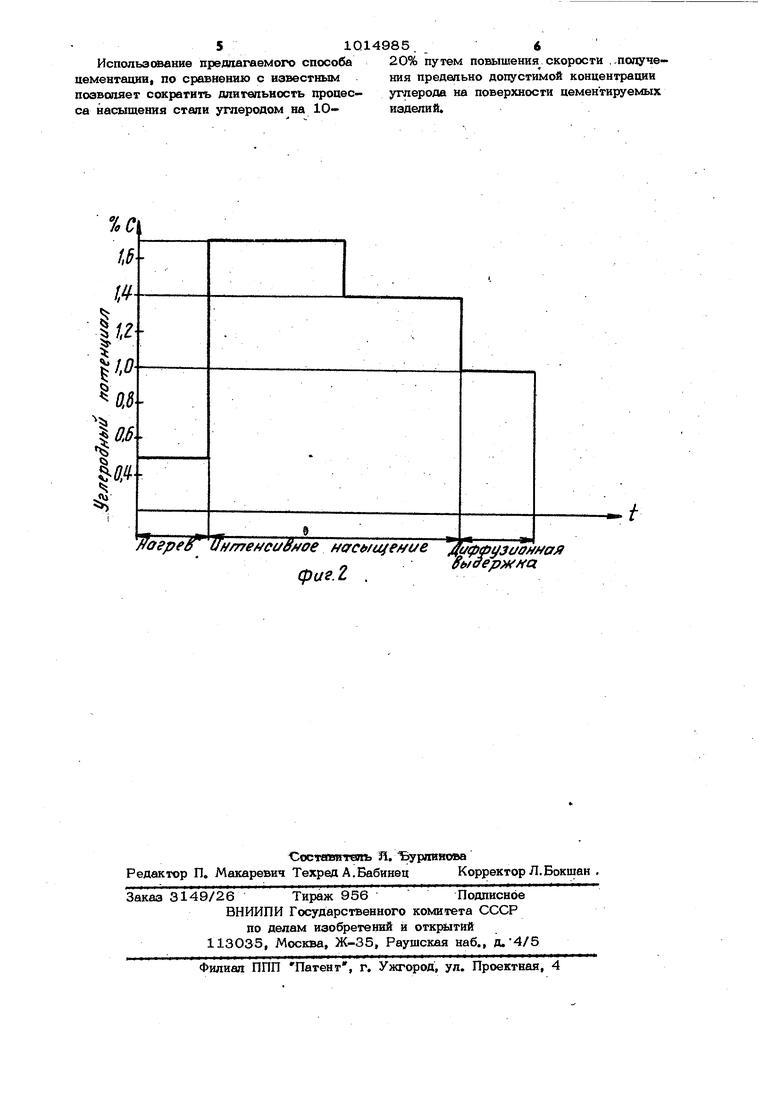

ржна (fJue.t Изобретение относится к металлургии, а именно, к химико-термической обработке, в частности к цементации поверхности стальных изделий в контролируемой ат1«(осфере в машиностроении; Известен способ цементации стальных изделий в контролируемой атк осфере при постоянном углеродном потенциале 0,81,О% в течение всего времени обработки 1. Оптимальное содержание углерода на поверхности цементованных изделий тоже находится в пределах 0,8-1,0%. Недостаток известного способа связан с большой длительностью насышения из-за низкой движущей силы процесса передачи углерода на поверхность стали, определяемой разностью между углеродным потенциалом и содержанием углерода на поверхности стали. Наиболее близким по технической сущности и достигаемому эффекчу к предлага емому является способ цементации стальных изделий в контролируемой атмосфере .при 73О-980°С, включающий, этапы нагреьа в атмосфере с углеродным потенциалом ниже предела растворимости углерода в стали, интенсивного насыщения в атмосфере с углеродным потенциалом О,6 1,4% и диффузионного выравнивания в атмосфере с углеродным потенциалов 0,6- 1,1% 2. Предельная величина углеродного потенциала в известном способе на этапе активного насыщения ограничивается условием, чтобы в конце этапа содержание углерода в поверхностном слое стали не превышало предела растворимости углерода и чтобы на цементируемых изделиях не вьщелялся сажист-ый углерод. В начале этапа активного насыщения, когда углерода на поверхности мало, потребность в углероде велика и стальная поверхность может поглотить больщое коЛичество углерода. Вероятность выделения сажистого углерода в этих условиях практически исключена. По мере роста концентрации углерода на поверхности стали, к концу активного насыщения поглотительная способность стальной поверх ности падает и возникает возможность выделения сажистого углерода. Известный способ не обеспечивает достаточно высокую скорость из-за того, что в начале этапа активного насыщения к поверхности поступает недостаточное количество углерода, так как величина углеродного потенциала ограничена применительно к условиям конца этапа активного насыщения. Цель изобретения - сокращение длительности цементации. Поставленная цель достигается тем, что согласно способу цементации стальных изделий, включающему нагрев до температуры обработки в контролируемой атмосфере с углеродным потенциалом ниже предельной растворимости углерода в стали, выдержку для насыщения в атмосфере с углеродным потенциалом, соответствующим предельной растворимости углерода в стали, и вьщержку для диффузионного выравнивания в атмосфере с углеродным потенциалетд, обеспечивающим заданное конечное содержание углерода на поверхности стальных изделий, выдержку для насыщения до момента достиже- ; ния на стальных изделиях поверхностной концентрации углерода, равной пределу растворимости углерода в стали, проводят в атмосфере с углеродным потенциалом выше предела растворимости угле- рода в стали, затем снижают углеродный потенциал атмосферы до значений, соответствующих пределу растворимости углерода в стали, и продолжают выдержку. На фиг. 1 и 2 представлены схемы осуществления цементации по известному и предлагаемому способам соответственно. Способ осуществляют следующим образом. Термообрабатываемые изделия посту- , пают в Зону нагрева, в которую подают, контролируемую атмосферу с низким значением углеродного потенциала, например, О,4-О,6%, и нагреваются,в ней до температуры цементации 820, . Затем нагретые изделия перемещают в зону интенсивного насыщения, куда подают атмосферу с углеродным потенциалом вьпие 1,4% и вь1держивают в такой атмосфере до тех пор, пока концентрация углерода на поверхности й-асыщаемых изделий достигает значений близкий к пределу растворимости углерода в стали при температуре цементации. После этого детали, в зависимости от марки стали, вьщерживают в контролируемой атмосфере с углеродным потенциалом, равным пределу растворимости углерода- в стали; например 1,, до получения заданной глубины насыщения и затем в зоне диффузионного выравнивания при углеродном потенциале 0,8-1,0% цо достижения равновесной концен- рации углерода в поверхностном слое стали. Влияние гехно;1огическихпараметров на скорость насыщения изделий приведено в таблице.

ё

.sii

I I S

я S,J §

I l I «

A 3

S R 0) S

о в 2 2

§I

Фg

CQn

аи

m

(N

(N

8g« I i §

о S2

51Q14985.6

Использсяаание предлагаемого способа20% путем повышения скорости ,,попучецементации, по сравнению с известнымкия предельно допустимой концентрации

поэвопяет сократить длительность процес- углерода на поверхности цементируемых са насыщения стали углеродом на 10-изделий.

%с

1,5 {

Ю

0.6

f

I

fc

//огреет tif/me cuo oe нусмщемие

фае.2 .

yjt/oMf aA

| i | |||

| Козловский JV | |||

| С | |||

| Химико-термическая обработка, шестерен, М., Машиностроение, 197О, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3356541, кп | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

Авторы

Даты

1983-04-30—Публикация

1980-04-18—Подача