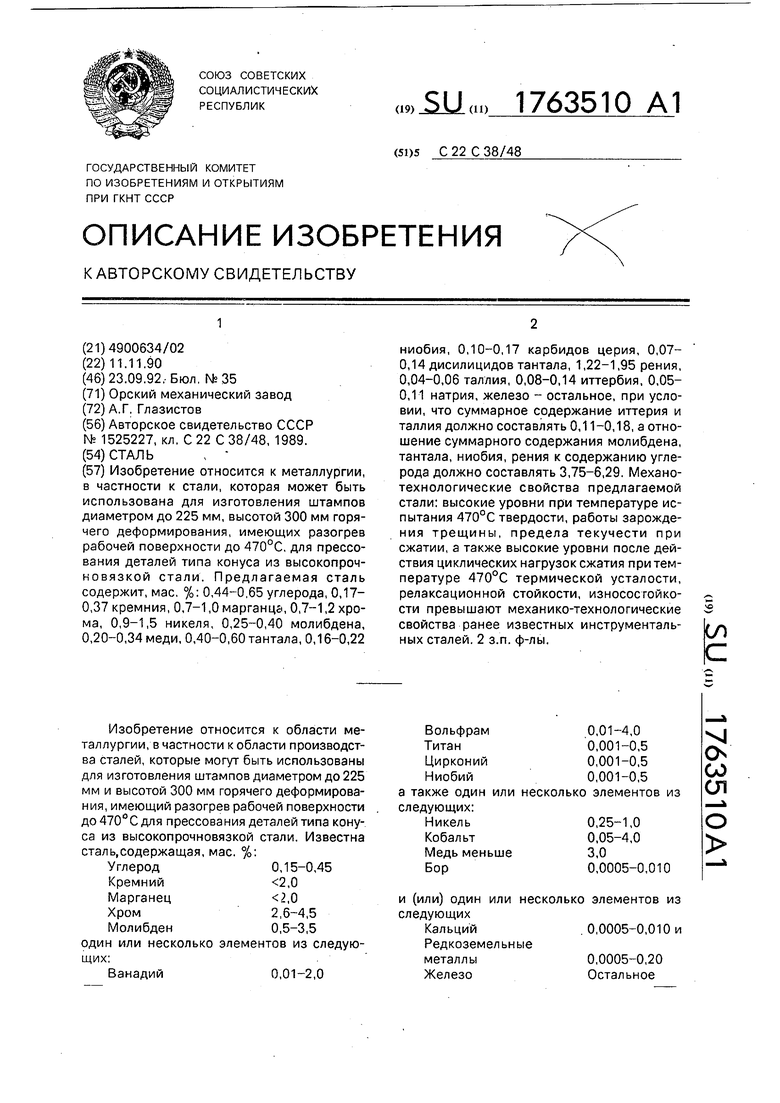

Изобретение относится к области металлургии, в частности к области производства сталей, которые могут быть использованы для изготовления штампов диаметром до 225 мм и высотой 300 мм горячего деформирования, имеющий разогрев рабочей поверхности до 470°С для прессования деталей типа конуса из высокопрочновязкой стали. Известна сталь.содержащая, мае. %:

Углерод0,15-0,45

Кремний 2,0

Марганец 2,0

Хром2,6-4,5

Молибден0,5-3,5

один или несколько элементов из следующих:

Ванадий0,01-2,0

Вольфрам

Титан

Цирконий

Ниобий

а также один или следующих:

Никель

Кобальт

Медь меньше

Бор

0,01-4,0 0,001-0,5 0,001-0,5 0,001-0,5 несколько элементов из

0,25-1,0 0,05-4,0 3,0 0,0005-0,010

vj Os СО СЛ

О

и (или) один или несколько элементов из следующих

Кальций

Редкоземельные

металлы

Железо

0,0005-0,010 и

0,0005-0,20 Остальное

(см. заявку № 57-23048, Япония, заявлена 14.07.80 г., Кл. МКИ С 22 С 38/20: реферат стали опубликован в реферативном журнале Металлургия, 15И, Металловедение и термическая обработка, № 1, 1983 г., М.: ВИНИТИ, с. 150, 1И822П).

Эта сталь может быть использована для изготовления штампов диаметром до 225 мм и высотой 300 мм горячего деформирования, имеющий разогрев рабочей поверхности до 470°С для прессования деталей типа конуса из высокопрочновязкой стали, т.к. композиция по углероду и легирующим элементам может обеспечить при температуре испытания 470°С удовлетворительным уровнями работы зарождения трещины, предела текучести при сжатии,а также может обеспечить после действия циклических нагрузок сжатия при температуре 470°С высокими уровнями термической усталости. Однако на таком широком диапазоне содержания углерода и легирующих элементов обнаруживаются ряд составов, которые в одном случае будут иметь низкие значения при температуре 470°С твердости, предела текучести при сжатии,а также низкой износостойкостью после действия при температуре 470°С циклических нагрузок сжатия; в другом - недостаточные уровни работы зарождения трещины, термической усталости после действия при температуре 470°С циклических нагрузок сжатия а также низкой релаксационной стойкостью после действия при температуре 470°С циклических нагрузок сжатия. Из-за низкой вязкости при температуре испытания 470°С и низкой износостойкости после действия при 470°С циклических нагрузок сжатия происходит интенсивный износ гравюры инструмента результате чего детали получаются бракованными с отклонениями по размерам: из-за низкого предела текучести при сжатии при температуре 470°С и низкой релаксационной стойкости после действия циклических нагрузок сжатия при температуре 470°С происходит потеря геометрических размеров инструмента результате чего детали получаются бракованными с отклонениями по размерам. Из-за низких значений работы зарождения трещины, низкой термической усталости после действия при температуре 470°С циклических нагрузок сжатия инструмент выходит из строя по причине разрушения, что отрицательно сказывается на производительности пресса. Поэтому данная сталь может найти только ограниченное применение в машиностроении.

Известна сталь, содержащая, мае. %:

Углерод Кремний Марганец Хром

Никель

Молибден Медь Тантал Ниобий

0 Железо

0,5-0,6

0,15-0,35

0,5-0,8

0,5-0,8

1,4-1,8

0,15-0,30

0,01-0,30

0,05-0,50

0,05-0,30

Остальное

Эта сталь обладает удовлетворительной закаливаемостью, работой зарождения трещины и поэтому может быть использована для изготовления штампов диаметром до

225 мм высотой 300 мм горячего деформирования, имеющий разогрев рабочей поверхности до 470°С для прессования деталей типа конуса. Однако эта сталь после действия при температуре 470°С циклических нагрузок сжатия имеет низкие уровни релаксационной стойкости, термической усталости, что в совокупности отрицательно сказывается на эксплуатационной стойкости инструмента: инструмент преждевременно соответственно выходит из строя по причине потери геометрических размеров либо по разрушению. Кроме того, данная сталь имеет низкий предел текучести при сжатии, а также низкую после действия при

температуре 470°С циклических нагрузок сжатия износостойкость, что в совокупности отрицательно влияет на изменение геометрических размеров инструмента, в результате чего прессование детали получаются бракованными с отклонениями по размерам. Поэтому ее применение ограничено для штампов диаметром до 225 мм высотой 300 мм горячего деформирования имеющий разогрев рабочей поверхности до 470°С для

прессования деталей типа конуса из высокопрочновязкой стали. Целью настоящего изобретения является устранение указанных недостатков. В основу изобретения поставлена задача создать, сталь с таким

составом входящих в нее компонентов и их соотношением, которые обеспечивали бы ей при сохранении на достаточно высоких уровнях после действия при температуре 470°С циклических нагрузок сжатия релаксационной стойкости, термической усталости, износостойкости, высокие уровни при температуре испытания 470°С твердости, работы зарождения трещины, предела текучести при сжатии по сравнению со сталями

аналогичного назначения. Для достижения указаннной цели в сталь, в состав которой входят углерод, кремний, марганец, хром, никель, молибден, медь, тантал, ниобий, железо, согласно изобретению, дополнительно вводят карбиды церия, дисилициды

тантала, рений, таллий, иттербий, натрий (физическое состояние их - твердое), при этом названные ингредиенты должны быть в ней в следующих соотношениях, мае. %: Углерод0,44-0,65

Кремний0,17-0,37

Марганец0,7-1,0

Хром0,7-1,2

Никель0,9-1,5

Молибден0,25-0,40

Медь0,20-0,34

Тантал0,40-0,60

Ниобий0,16-0,22

Карбиды церия0,10-0,17

Дисилициды тантала 0,07-0,14

Рений1,22-1,96

Таллий0,04-0,06

Иттербий0,05-0,14

Натрий0,05-0,11

Железоостальное,

при условии, что суммарное (в мае. %) иттербия и таллия должно составлять 0,11-0,18, а также отношение суммарного содержания молибдена, тантала, ниобия, рения, к содержанию углерода должно составлять 3,75-6,29.

Предлагаемая сталь отличается от известной:

1. Дополнительным содержанием карбидов церия от 0,10 до 0,17 мае %.Карбиды церия, введенные в указанных количествах обеспечивают в стали при литье при повышенных температурах 1590-1890°С равномерное распределение карбидов церия, которые являются зародышами для дальнейшего выделения дисперсных карбидов хрома, молибдена, тантала, ниобия, рения и получения в последующем после ковки и термической обработки структуры с равномерным распределением дисперсных карбидов, что в итоге повышает твердость при температуре 470°С и повышает после действия при 470°С циклических нагрузок сжатия износостойкость. Уменьшение содержания карбидов церия менее 0,10 вес. % снижает их эффективность в стали по измельчению карби- дов хрома, молибдена, тантала, ниобия, рения и равномерность их распределения в стали, что отрицательно сказывается на снижении твердости при температуре испытания 470°С и на снижении после деист- вия при 470°С циклических нагрузок сжатия износостойкости.

Увеличение содержания карбидов церия более 0,17 мае. % приводит в стали к крупным скоплениям карбидов церия и вследствие этого к образованию неравномерного распределения карбидов хрома, молибдена, тантала, ниобия, рения, которые слабо связаны с матрицей и быстро выкрашиваются, что отрицательно сказывается на снижении последействия при 470°С циклических нагрузок сжатия износостойкости. Кроме того, из-за крупных скоплений карбидов церия, при содержании в стали карбидов церия более 0,17 мае. % и вследствие этого образовавшихся с неравномерным распределением карбидов хрома, молибдена, тантала, ниобия, рения снижается предел текучести при сжатии.

2. Дополнительным содержанием ди- силицидов тантала в пределах от 0,07 до 0,14 мае. %. Дисилициды тантала, введенные в указанных количествах создают в стали инертные со слабой реакционной способностью к коагуляции при эксплуатации стали в режиме циклического нагруже- ния сжатия при температуре 470°С дисперсные упрочняющие частицы а также придает стали комбинированное кар- бидносилицидноинтерметаллидное упрочнение, что в совокупности приводит к повышению после действия при 470°С циклических нагрузок сжатия релаксационной стойкости и приводит к повышению предела текучести при сжатии при температуре 470°С. Уменьшение содержания дисилици- дов тантала менее 0,07 мае. % уменьшает в стали количество инертных со слабой реакционной способностью в коагуляции при эксплуатации стали в режиме циклического нагружения сжатия при температуре 470°С дисперсных упрочняющих частиц и снижает эффект комбинированного карбидносили- цидноинтерметаллидного упрочнения, что приводит к снижению предела текучести при сжатия при 470°С и снижению после действия при температуре 470°С циклических нагрузок сжатия релаксационной стойкости. Увеличение содержания дисилицидов тантала более 0,14 мае. % приводит к образованию сложных молибденотанталонио- бийсилицидных окислов в виде хрупких окислов, пленок по границам зерен, в результате чего снижается работа зарождения трещины и снижается после действия циклических нагрузок сжатия при температуре 470°С термической усталости.

З.-Дополнительным содержанием рения от 1,22 до 1,96 мае %. Рений, введенный в указанном количестве, образует стойкие к коагуляции при эксплуатации стали в режиме циклического нагружения сжатия при температуре 470°С мелкодисперсные карбиды рения, что приводит к повышению при температуре 470°С твердости, предела текучести при сжатии и повышению после действия циклических нагрузок сжатия износостойкости. Уменьшение содержания рения менее 1,22 мае. % приводит к небольшому количеству мелкодисперсных стойких

к коагуляции при эксплуатации стали в режиме циклического нагружения сжатия при температуре 470°С мелкодисперсных карбидов рения, что отрицательно сказывается на снижении при температуре 470°С твер- дости, предела текучести при сжатии, а также приводит к снижению после действия циклических нагрузок сжатия при 470°С износостойкости. Увеличение содержания рения более 1,96 мае. % приводит к крупным скоплениям карбидных фаз и образованию карбидной неоднородности, что в итоге отрицательно сказывается на снижении работы зарождения трещины и на снижении способности сохранять последействия цик- лических на грузок сжатия при470°С высокой износостойкости. Кроме того, увеличение содержания рения более 1,96 мае. % приводит к перелегированию стали;из-за чего образуется повышенное количество остаточного аустенита, приводящий к снижению при температуре испытания 470°С твердости.

4. Дополнительным содержанием иттербия от 0,05 до 0,14 мае. %. Иттербий, введенный в указанном количестве изменя- ет природу, форму и распределение сульфидных включений: сульфидные включения становятся более тугоплавкими и глобулярными: границы зерен очищаются от сульфидных включений не только по границам, но и в теле зерен. Все это в совокупности повышает работу зарождения трещины. Кроме того, иттербий, введенный в указанном количестве, образует сложные окислы иттербия с хромом, марганцем, ниобием ти- па шпинели, что повышает после действия циклических нагрузок сжатия при 470°С термическую усталость. Уменьшение содержания иттербия менее 0,05 мае. % неэффективно, т.к. снижение содержания иттербия уменьшает его роль как глобуляризатора сульфидных включений: незначительно очищает зерна от сульфидных включений как по границам, так и по телу зерен, уменьшает количество сложных окислов иттербия с хромом, марганцем, ниобием типа шпинели, что приводит соответственно к снижению работы зарождения трещины и снижению после действия при 470°С циклических нагрузок сжатия термической уста- лости. Увеличение содержания иттербия более 0,14 мае. % также нежелательно, т.к. будет иметь место загрязнение металла сложными многофазными включениями, при этом за счет увеличения остаточного иттербия в расплаве заметно возрастает склонность стали к повторному окислению и загрязненность стали неметаллическими включениями увеличивается, в результате чего снижается работа зарождения трещины, а также снижается после действия при 470°С циклических нагрузок сжатия термическая усталость.

5.Дополнительным содержанием таллия от 0,04 до 0,06 мае. %. Таллий, введенный в указанном количестве; усиливает общую десульфурацию стали, уплотняет структуру вблизи зерен, очищая границы зерен от обогащения фосфором и карбидного выделения, что в совокупности положительно сказывается на повышении работы зарождения трещины и на повышении после действия циклических нагрузок сжатия при 470°С релаксационной стойкости. Уменьшение содержания таллия менее 0,04 мае. % неэффективно, т.к. снижение содержания таллия повышает рыхлость структуры вблизи зерен, не очищает границы зерен от обогащения фосфором и карбидных выделений, что отрицательно влияет на снижение работы зарождения трещины и на снижении после действия циклических нагрузок сжатия при температуре 470°С релаксационной стойкости. Увеличение содержания таллия более 0,06 мае. % также нежелательно, т.к. будет иметь место загрязнение металла сложными многофазными включениями таллия. Кроме того, при увеличении содержания таллия более 0,06 мае. % происходит увеличение остаточного таллия в расплаве, в результате чего возрастает склонность стали к повторному окислению и загрязненность стали окислами таллия увеличивается: все это в совокупности приводит к снижению работы зарождения трещины и снижению после действия циклических нагрузок сжатия при температуре 470°С релаксационной стойкости.

6.Дополнительным содержанием натрия от 0,05 до 0,11 мае. %. Натрий, введенный в указанном количестве,образует низкоплавкие комплексные эвтектоиды типа x(Na20) у(МпО) z(Cu20);KOTOpbie выполняют роль смазки при эксплуатации стали, имещий разогрев рабочей поверхности до 470°С, что положительно сказывается на повышении после действия при 470°С циклических нагрузок сжатия износостойкости, термической усталости. Уменьшение содержания натрия менее 0,05 мае. % приводит к образованию в небольших количествах низкоплавких комплексных эвтектоидов типа x(Na20) у(МпО) z(Cu20), которые недостаточно выполняют роль смазки при экс- плуатации стали, имеющий разогрев рабочей поверхности до температуры 470°С, что отрицательно сказывается на снижении после действия циклических нагрузок сжатия при температуре 470°С износостойкости, термической усталости. Увеличение содержания натрия более 0,11 мае. % также нежелательно, т.к. будет иметь место загрязнение металла в большом количестве легкоплавкими комплексными эвтектоида- ми типа x(Na20) у(МпО) z(Cu20), в результате чего снижается при температуре 470°С предел текучести при сжатии, а также снижается после действия циклических нагрузок сжатия при 470°С релаксационная стойкость.

7.Суммарное содержание таллия и ит тербия в стали должно составлять 0,11-0,18 мае. %. При этом содержание в стали таллия и иттербия должно быть в пределах состава заявляемой стали, т.е. таллия в пределах 0,04-0,06 мае. %, иттербия в пределах 0,05- 0,14 мае. %. Суммарное содержание таллия и иттербия в пределах 0,11-0,18 мае. % обеспечивает образование равновесных сфероидальных с кругленными гранями карбидов хрома, молибдена, тантала, ниобия с преимущественным распределением карбидов хрома, молибдена, тантала, ниобия и карбонитридных частиц тантала, ниобия по телу зерен, в результате чего повышается после действия при 470°С циклических нагрузок сжатия термическая усталость, релаксационная стойкость. Суммарное содержание в стали таллия и иттербия менее 0,11 мае. % приводит к образованию в небольших количествах равновесных сфероидальных с кругленными гранями карбидов хрома, молибдена, тантала, ниобия с исчезновением преимущественного распределения карбидов хрома, молибдена, тантала, ниобия и карбонитридных частиц тантала, ниобия по телу зерен, в результате чего снижается после действия при 470°С циклических нагрузок сжатия термическая усталость, релаксационная стойкость. Суммарное содержание в стали таллия и иттербия более 0,18 мае. % приводит к увеличению в расплаве остаточного таллия и иттербия, в результате чего возрастает склонность стали к повторному окислению и загрязненность границ зерен стали окислами таллия и иттербия увеличивается: все это в совокупности приводит к снижению после действия циклических нагрузок сжатия при 470°С термической усталости, релаксационной стойкости,

8.Содержание молибдена, тантала, ниобия, рения, углерода в стали должно отвечать отношению суммарного содержания молибдена, тантала, ниобия, рения к содержанию углерода 3,75-6,29. При этом содержание в стали молибдена, тантала, ниобия, рения, углерода должно быть в пределах состава заявляемой стали, т.е. молибдена в

пределах 0,25-0,40 мае. %, тантала в пределах 0,40-0,60 мае. %, ниобия в пределах 0,16-0,22 мае. %, рения в пределах 1,22- 0,96 мае. %, углерода в пределах 0,44-0,65

мас.%. Отношение суммарного содержания молибдена, тантала, ниобия, рения- к содержанию углерода в пределах 3,75-6,29 обеспечивает высокое обогащение мартенсита углеродом, в результате чего повышается

0 при 470°С твердость, предел текучести при сжатии. Отношение суммарного содержания молибдена, тантала, ниобия, рения к содержанию углерода менее 3,75 приводит к переобогащению мартенсита углеродом,

5 из-за чего образуется большое количество остаточного аустенита, что отрицательно сказывается на снижении при 470°С твердости, предела текучести при сжатии. Отношение суммарного содержания молибдена,

0 тантала, ниобия, рения к содержанию углерода более 6,29 приводит к снижению степени обогащения мартенсита углеродом, в результате чего снижается при температуре испытания 470°С твердость и предел теку5 чести при сжатии. Кроме того, отношение суммарного содержания молибдена, тантала, ниобия, рения к содержанию углерода более 6,29 приводит к крупным скоплениям по границам зерен карбидов молибдена,

0 тантала, ниобия, рения, а также карбонит- ридов тантала, ниобия, в результате чего снижается после действия циклических нагрузок сжатия при 470°С релаксационная стойкость. Приведенное содержание угле5 рода (0,44-0,65 мае. %) обеспечивает стали высокие уровни при температуре 470°С твердости, предела текучести при сжатии. Указанное содержание кремния (0,17-0,37 мае. %) обеспечивает стали полное раскис0 ление и получение плотной отливки, а также повышение термической усталости после действия циклических нагрузок сжатия при 470°С. Введение в сталь марганца в преде-р лах от 0,7 до 1,0 мае. %, хрома от 0,7 до 1,2

5 мае. % обеспечивает стали после действия циклических нагрузок сжатия при 470°С высокие уровни релаксационной стойкости. Введение в сталь молибдена в пределах от 0,25 до 0,40 мае. %, тантала от 0,40 до 0,60

0 мае. %, ниобия от 0,16 до 0,22 мае. % обеспечивает стали после действия при 470°С циклических нагрузок сжатия высокие уровни износостойкости. Введение в сталь никеля в пределах от 0,9 до 1,5 мае. %, меди от

5 0,20 до 0,34 мае. % повышает работу зарождения трещины. Основным компонентом стали является железо, но кроме указанных легирующих элементов в ней содержатся примеси в мае. %: серы до 0,03, фосфора до 0,03. Наиболее эффективно сталь, согласно

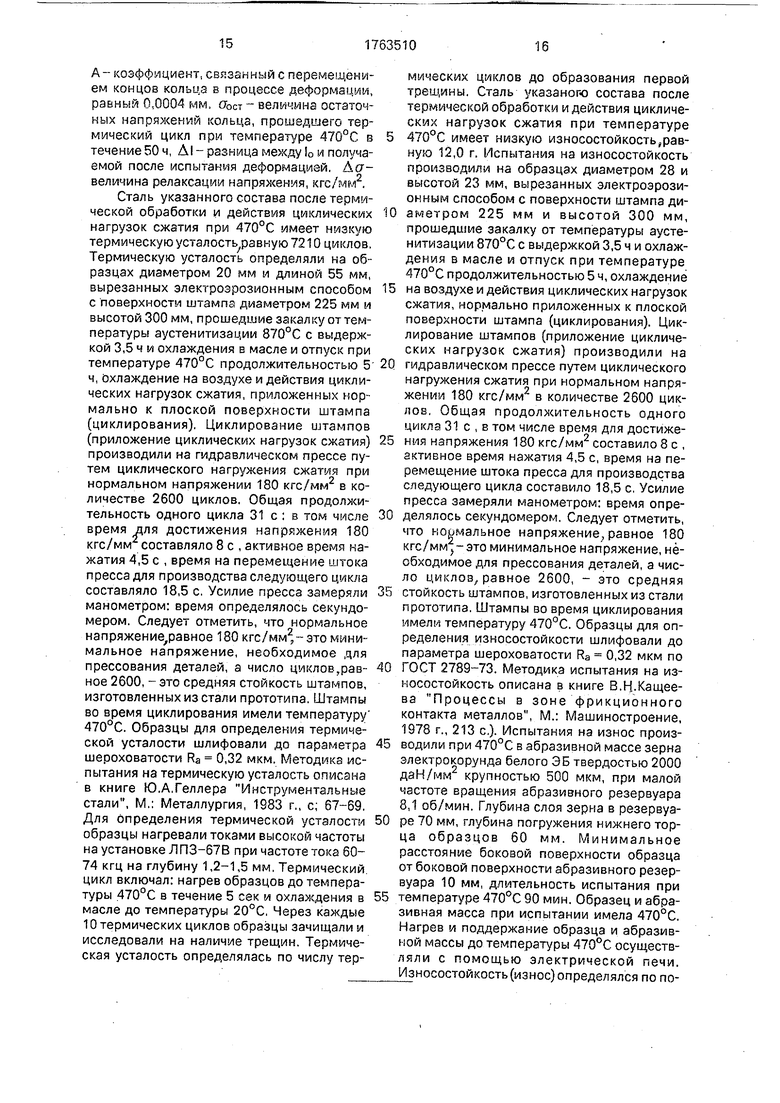

изобретению, может быть использована для изготовления штампов диметром до 225 мм и высотой 300 мм горячего деформирования, имеющий разогрев рабочей поверхности до 470°С для прессования деталей типа конуса из высокопрочновязкой стали. Для пояснения изобретения ниже описаны примерные составы сталей со ссылками на при- лагаемую таблицу. Сталь, согласно изобретению, выплавляют в электропечах по известным способам выплавки инструментальных сталей на обычных шихтовых материалах с соответствующим содержанием ингредиентов. Для подтверждения того, что заявленная сталь в соответствии с формулой изобретения обеспечивает достижение поставленной цели приводом для сравнения плавки № 6-8 конкретного выполнения с граничными и оптимальным значениями всех ингредиентов, входящих в состав известной стали (прототипа) с полученными по каждому из них механико-технологическими свойствами в процессе их испытания на образцах того же типа и при тех же одинаковых условиях их изготовления и испытания, что и заявляемой стали (плавки № 1-5).

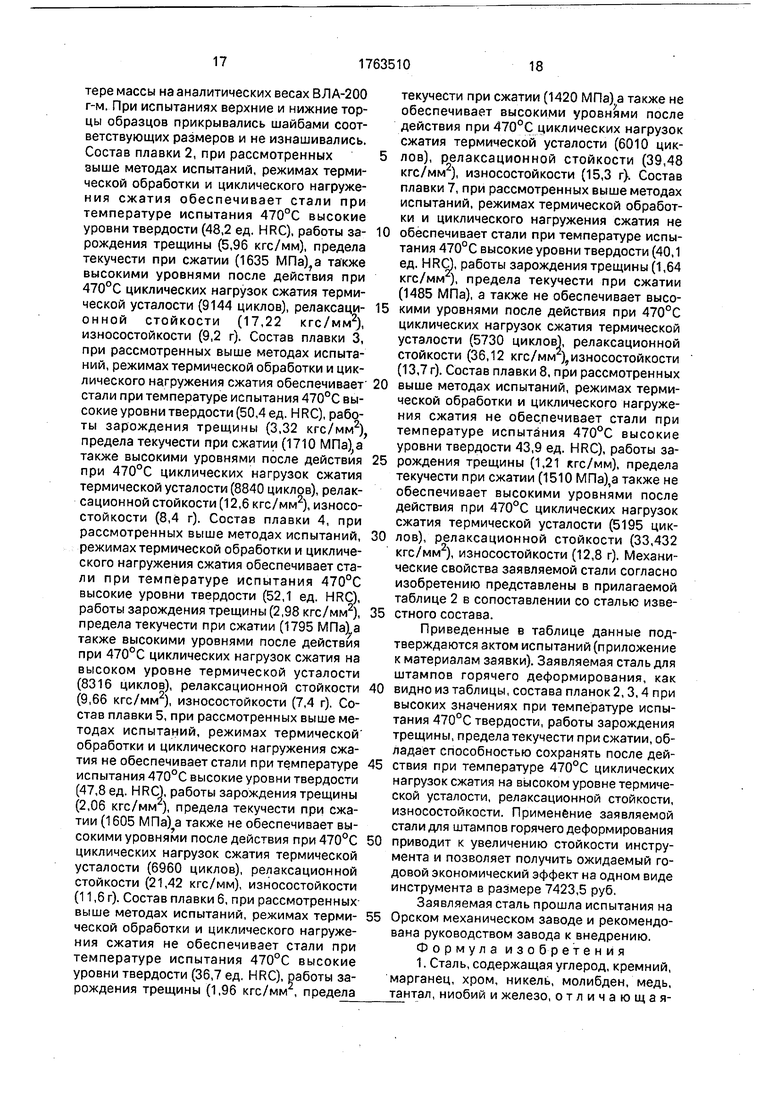

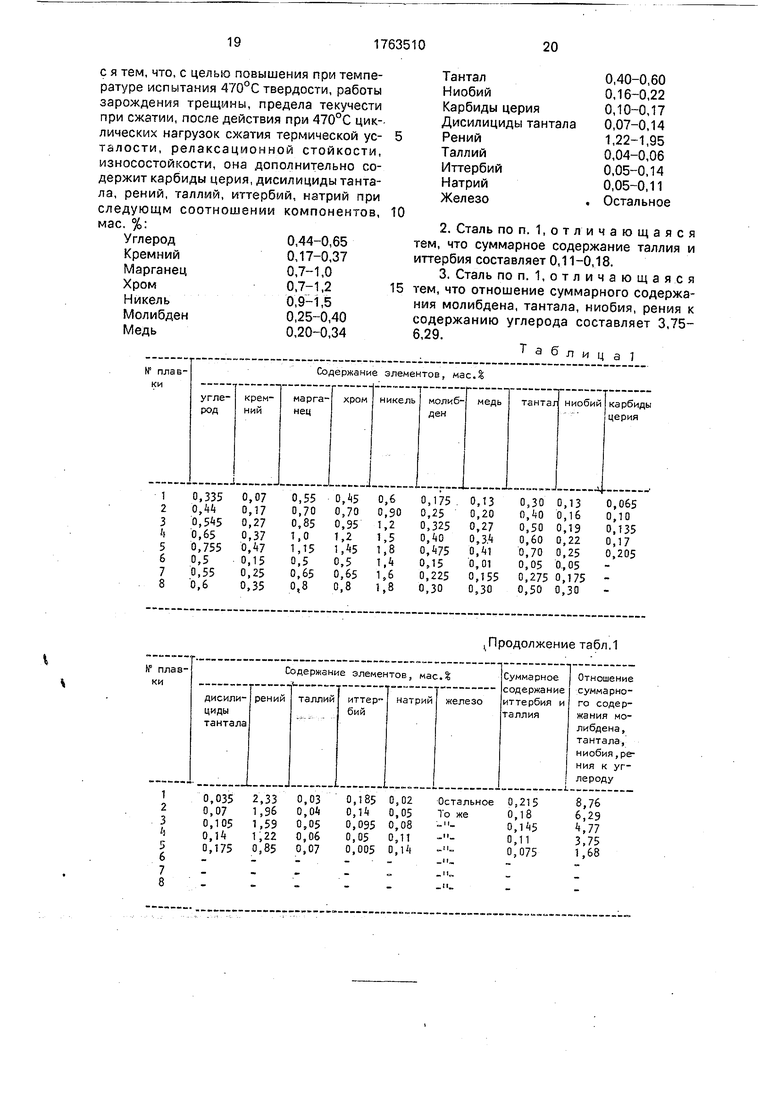

Химический состав сталей плавок 1-8 приведен в таблице 1.

Состав плавки 1 (см. табл. 1) не обеспечивает стали высокой твердости: твердость на шлифованных, с параметром шероховатости Ra 0,32 мкм по ГОСТ 2789-73, образцах размером 15x15x15 мм, вырезанных электроэрозионным способом с поверхности заготовок диаметром 225 мм и высотой 300 мм, прошедшие закалку (закалка от температуры аустенитизации 870°С с выдержкой 3,5 ч и охлаждения в масле) и отпуск при температуре 470°С продолжительностью 5 ч, охлаждение на воздухе до температуры 20°С, составляет при температуре испытания 470°С 47,0 ед. HRC. Сталь указанного состава имеет низкую работу зарождения трещины, равную 4,37 кгс м/см2. Работу зарождения трещины определяли на образцах размером 10x10x55 мм с поверхностно-упрочненным слоем и без него. Образцы размером 10x10x55 мм и образцы-свидетели диаметром 10 мм и длиной 55 мм вырезались с поверхности, где должна быть приложена циклическая нагрузка сжатия при эксплуа-. тации инструмента, отожженных (в состоя- ний после механической обработки) заготовокк штампа диаметром 225 мм и высотой 300 мм. Поверхностный упрочненный слой в образце создавался цементацией в газовой печи цементации Ц-105 по режиму: нагрев по мощности печи от 500 до 930°С при расходе осветительнго керосина (ГОСТ

4753-68) 70 капли/мин, выдержка при температуре 930°С в течение 2,5 ч при расходе осветительного керосина 165 капли/мин: охлаждение образца производили от 930 до

500°С в закрытом муфеле с отключенным вентилятором при расходе осветительного керосина 60 капли/мин. Нагрев образца до температуры насыщения и выдержку при этой температуре производили с включен0 ным вентилятором печи. При достижении температуры 500°С печь открывали, вынимали из муфеля образцы и охлаждали до 20°С на спокойном воздухе. Глубину цементованного слоя определяли на образцах5 свидетелях диаметром 10 мм и длиной 55 мм, прошедшие цементацию в газовой печи цементации Ц-105 по режиму: нагрев по мощности печи от 500 до 930°С при расходе осветительного керосина 70 капли/мин, вы0 держка при температуре 930°С в течение 2,5 ч при расходе осветительного керосина 165 капли/мин: охлаждение образца-свидетеля производили с печью от 930 до 500°С в закрытом муфеле с отключенным вентилято5 ром при расходе осветительного керосина 60 капли/мин. Нагрев образца до температуры насыщения и выдержку при этой температуре производили с включенным вентилятором печи. При достижении темпе0 ратуры 500°С печь открывали, вынимали из муфеля орбразцы и охлаждали до 20°С на спокойном воздухе. За глубину цементованного слоя принимали расстояние от поверхности до зоны, содержащий углерода 0,755

5 мае. %. Содержание углерода определяли в стружке, которую снимали послойно глубиной 0,05 мм с цементированного образца диаметром 10 мм, длиной 55 мм (методика определения глубины цементованного слоя

0 описана в книге И.С. Козловского Химико- термическая обработка шестерен, М. Машиностроение, 1970, с. 16). После цементации образцы подвергали упрочняющей термической обработке по режиму: аустенитизация

5 в течение 6 мин при температуре 870°С в соляной ванне (состав ванны в мае. %: хлористого натрия 22, хлористого бария 78) и охлаждения в масле и отпуска при температуре 470°С продолжительностью 22 мин.

0 Образцы без упрочненного слоя подвергали ложной цементации (т.е. нагреву до 930°С в течение 10 ч) и термической обработке по режиму: аустенитизация в течение 6 мин при температуре 870°С в соляной ванне (со5 став ванны в мае. %: хлористого натрия 22, хлористого бария 78) и охлаждения в масле и отпуска при температуре/Г70°С продолжительностью 22 мин. Для предотвращения науглероживания ложноцементированные образцы омедняли и изготавливали с припуском на шлифовку после термической обработки. Образцы без цементованного слоя (ложноцементированные) и в цементованном слое шлифовали до параметра шероховатости Ra 0,32 мкм по ГОСТ 2789-73. На ложноцементированных образцах по ере-, дине поперек длины на поверхности параллельной торцовой поверхности заготовок штампа, где должна быть приложена циклическая нагрузка сжатия при эксплуатации инструмента, наносили надрез Менаже(/- вид концентратора, R 1 ± 0,07 мм). Цементированные образцы испытывали без надреза. Испытания производили на копре с запасом работы маятника 147 Дж. при температуре 470°С. Методика испытания описана в книге М.П. Брауна Экономноле- гированные стали для машиностроения, Киев, Наукова думка, 1977 г, с. 170-172. Работа зарождения трещины определялась как разность значений ударной вязкости ложноцементированных и цементированных образцов стали. Сталь указанного состава имеет при температуре испытания 470°С низкий предел текучести при сжатии, равный 1570 МПа. Предел текучести при сжатии определялся на образцах диаметром 5 мм, высотой 8 мм/образцы электроэрозионным способом вырезались с- поверхности заготовок диаметром 225 мм и высотой 300 мм, прошедшие закалку от температуры аустенитизации 870°С с выдержкой 3,5 ч и охлаждения в масле и отпуск при температуре 470°С продолжительностью 5 ч, охлаждение на воздухе. Образцы шлифовали до параметра шероховатости Р 0,32 мкм по ГОСТ 2789-73 и испытывали при температуре 470°С на машине ИМ-12А с записью диаграммы нагружения при скорости нагружения 1,2 мм/мин. Сталь указанного состава после термической обработки и действия циклических нагрузок сжатия при 470°С имеет низкую релаксационную стойкость ( Дг), равную 16,3 кгс/мм2. Испытания на релаксационную стойкость осуществляли на кольцевых образцах равного сечения; диаметр наружный 56 ± 0,1 мм: внутренний диаметр 50 ±0,1 мм, толщина кольца 4,5 ±0,1 мм, ширина прорези кольца 3 ± 0,1 мм. Образцы для определения релаксационной стойкости вырезались электроэрозионным способом с поверхности штампа диаметром 225 мм и высотой 300 мм, прошедшие закалку от температуры аустенитизации 870°С с выдержкой 3,5 ч и охлаждения в масле и отпуск при температуре 470°С продолжительностью 5 ч, охлаждение на воздухе и действия циклических нагрузок сжатия, нормально приложенных

к плоской поверхности штампа (циклирова- ния). Циклирование штампов (приложение циклических нагрузок сжатия) производили на гидравлическом прессе путем циклического нагружения сжатия при нормальном напряжении 180 кгс/мм2 в количестве 2600 циклов. Общая продолжительность одного цикла 31 с., в том числе: время для достижения напряжения 180 кгс/мм2 составляло 8 с.,

активное время нажатия 4,5 с., время на перемещение штока пресса для производства следующего цикла составляло 18,5с. Усилие пресса замеряли манометром: время определялось секундомером. Следует отметить, что нормальное напряжение, равное 180 кгс/мм , - это минимальное напряжение, необходимое для прессования деталей, а число циклов, равное 2600, - это средняя стойкость штампов, изготовленных из стали

прототипа. Штампы во время циклирования имели температуру 470°С. Образцы для определения релаксационной стойкости шлифовали до параметра шероховатости Ra 0,32 мкм по ГОСТ 2789-73. Методика

испытания на релаксационную стойкость описана в книгах B.C. Золотаревского Механические испытания .и свойства металлов, М.: Металлургия, 1974 г, с. 272-273, С.А. Довнара Термомеханика упрочнения и

разрушения штампов объемной штамповки, М.Машиностроение, 1975 г, с. 142, МЛ. Хенкена, И.Х. Локшина Размерная стабильность металлов и сплавов в точном машиностроении и приборостроении, М.:

Машиностроение, 1974 г, с. 17. Величину создания напряжения в кольце определяли толщиной клина, которая больше ширины прорези. При этом клин вводили в прорезь кольца с таким расчетом, чтобы начальная

деформация кольца соответствовала напряжению в кольце 42 кгс/мм2. Кольца с клиньями выдерживали в электрической печи при температуре 470°С в течение 50 ч. После выдержки в печи при указанных режимах,

его вынимали из печи, охлаждали, удаляли клин из прорези и измеряли ширину прорези. Изменение размеров прорези контролировали компоратором ИЗА-2. Величину релаксации напряжения ( Да) определяли

по формулам.

lo t - a; Ob EAlo; оЪст Е А АI;

(7о - ОЪст I

где t - толщина клина мм; lo - начальная деформация кольца, мм. О0- напряжение при начальных деформациях lo, кгс/мм2, Е- модуль нормальной упругости, кгс/мм .

А- коэффициент, связанный с перемещением концов кольца в процессе деформации, равный 0,0004 мм, Оост - величина остаточных напряжений кольца, прошедшего термический цикл прм температуре 470°С в течение 50 ч, Д| - разница между 0 и получаемой после испытания деформацией. Дсг- величина релаксации напряжения, кгс/мм2.

Сталь указанного состава после термической обработки и действия циклических нагрузок сжатия при 470°С имеет низкую термическую усталость равную 7210 циклов, Терммческую усталость определяли на образцах диаметром 20 мм и длиной 55 мм, вырезанных электроэрозионным способом с поверхности штампа диаметром 225 мм и высотой 300 мм, прошедшие закалку от температуры аустенитизации 870°С с выдержкой 3,5 ч и охлаждения в масле и отпуск при температуре 470°С продолжительностью 5 ч, охлаждение на воздухе и действия циклических нагрузок сжатия, приложенных нормально к плоской поверхности штампа (циклирования), Циклирование штампов (приложение циклических нагрузок сжатия) производили на гидравлическом прессе путем циклического нагружения сжатия при нормальном напряжении 180 кгс/мм в количестве 2600 циклов. Общая продолжительность одного цикла 31 с : в том числе время для достижения напряжения 180 кгс/мм составляло 8 с , активное время нажатия 4,5 с , время на перемещение штока пресса для производства следующего цикла составляло 18,5 с. Усилие пресса замеряли манометром: время определялось секундомером. Следует отметить, что нормальное напряжение,равное 180 кгс/мм2,-это минимальное напряжение, необходимое для прессования деталей, а число циклов,равное 2600, - это средняя стойкость штампов, изготовленных из стали прототипа. Штампы во время циклирования имели температуру 470°С. Образцы для определения термической усталости шлифовали до параметра шероховатости Ra 0,32 мкм. Методика испытания на термическую усталость описана в книге Ю.А,Геллера Инструментальные стали, М.: Металлургия, 1983 г., с; 67-69. Для определения термической усталости образцы нагревали токами высокой частоты на установке Л ПЗ-67В при частоте тока 60- 74 кгц на глубину 1,2-1,5 мм. Термический цикл включал: нагрев образцов до температуры 470°С в течение 5 сек и охлаждения в масле до температуры 20°С, Через каждые 10 термических циклов образцы зачищали и исследовали на наличие трещин. Термическая усталость определялась по числу термических циклов до образования первой трещины. Сталь указаного состава после термической обработки и действия циклических нагрузок сжатия при температуре

470°С имеет низкую износостойкость равную 12,0 г. Испытания на износостойкость производили на образцах диаметром 28 и высотой 23 мм, вырезанных электроэрозионным способом с поверхности штампа ди0 аметром 225 мм и высотой 300 мм, прошедшие закалку от температуры аустенитизации 870°С с выдержкой 3,5 ч и охлаждения в масле и отпуск при температуре 470°С продолжительностью 5 ч, охлаждение

5 на воздухе и действия циклических нагрузок сжатия, нормально приложенных к плоской поверхности штампа (циклирования). Циклирование штампов (приложение циклических нагрузок сжатия) производили на

0 гидравлическом прессе путем циклического нагружения сжатия при нормальном напряжении 180 кгс/мм2 в количестве 2600 циклов. Общая продолжительность одного цикла 31 с , в том числе время для достиже5 нмя напряжения 180 кгс/мм составило 8 с , активное время нажатия 4,5 с, время на перемещение штока пресса для производства следующего цикла составило 18,5 с. Усилие пресса замеряли манометром: время опре0 делялось секундомером. Следует отметить, что нормальное напряжение,равное 180 кгс/мм -это минимальное напряжение, необходимое для прессования деталей, а число циклов, равное 2600, - это средняя

5 стойкость штампов, изготовленных из стали прототипа. Штампы во время циклирования имели температуру 470°С. Образцы для определения износостойкости шлифовали до параметра шероховатости Ra 0,32 мкм по

0 ГОСТ 2789-73. Методика испытания на износостойкость описана в книге В.Н-Кащее- ва Процессы в зоне фрикционного контакта металлов, М.: Машиностроение, 1978 г., 213 с.). Испытания на износ произ5 водили при 470°С в абразивной массе зерна электрокорунда белого ЭБ твердостью 2000 даН/мм2 крупностью 500 мкм, при малой частоте вращения абразивного резервуара 8,1 об/мин. Глубина слоя зерна в резервуа0 ре 70 мм, глубина погружения нижнего торца образцов 60 мм. Минимальное расстояние боковой поверхности образца от боковой поверхности абразивного резервуара 10 мм, длительность испытания при

5 температуре 470°С 90 мин. Образец и абразивная масса при испытании имела 470°С, Нагрев и поддержание образца и абразивной массы до температуры 470°С осуществляли с помощью электрической печи. Износостойкость (износ) определялся по потере массы на аналитических весах ВЛА-200 г-м. При испытаниях верхние и нижние торцы образцов прикрывались шайбами соответствующих размеров и не изнашивались. Состав плавки 2, при рассмотренных

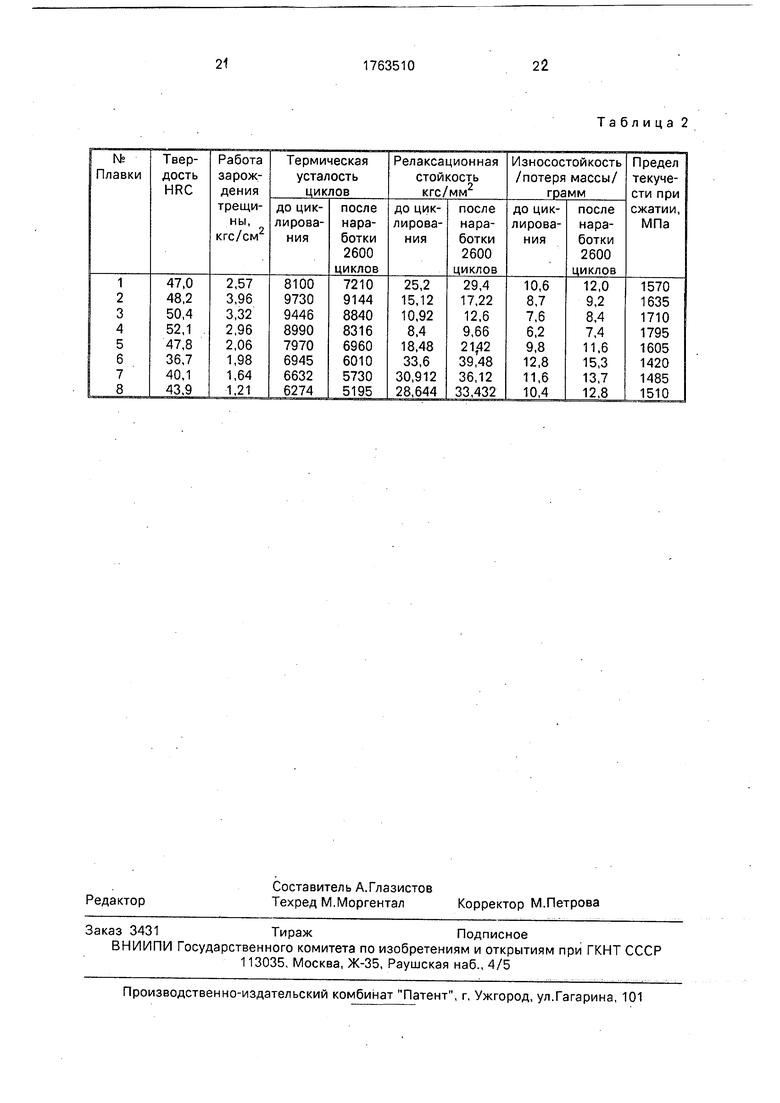

выше методах испытаний, режимах термической обработки и циклического нагруже- ния сжатия обеспечивает стали при температуре испытания 470°С высокие уровни твердости (48,2 ед, HRC), работы за- рождения трещины (5,96 кгс/мм), предела текучести при сжатии (1635 МПа)а также высокими уровнями после действия при 470°С циклических нагрузок сжатия термической усталости (9144 циклов), релаксаци- онной стойкости (17,22 кгс/мм2), износостойкости (9,2 г). Состав плавки 3, при рассмотренных выше методах испытаний, режимах термической обработки и циклического нагружения сжатия обеспечивает стали при температуре испытания 470°С высокие уровни твердости (50,4 ед. HRC), работы зарождения трещины (3,32 кгс/мм ) предела текучести при сжатии (1710 МПа),а также высокими уровнями после действия при 470°С циклических нагрузок сжатия термической усталости (8840 циклов), релаксационной стойкости (12,6 кгс/мм2), износостойкости (8,4 г). Состав плавки 4, при рассмотренных выше методах испытаний, режимах термической обработки и циклического нагружения сжатия обеспечивает стали при температуре испытания 470°С высокие уровни твердости (52,1 ед. HRC), работы зарождения трещины (2,98 кгс/мм2), предела текучести при сжатии (1795 МПа) а также высокими уровнями после действия при 470°С циклических нагрузок сжатия на высоком уровне термической усталости (8316 циклов), релаксационной стойкости (9,66 кгс/мм2), износостойкости (7,4 г). Состав плавки 5, при рассмотренных выше методах испытаний, режимах термической обработки и циклического нагружения сжатия не обеспечивает стали при температуре испытания 470°С высокие уровни твердости (47,8 ед. HRC), работы зарождения трещины (2,06 кгс/мм ), предела текучести при сжатии (1605 МПа) а также не обеспечивает высокими уровнями после действия при 470°С циклических нагрузок сжатия термической усталости (6960 циклов), релаксационной стойкости (21,42 кгс/мм), износостойкости (11,6 г). Состав плавки 6, при рассмотренных выше методах испытаний, режимах терми- ческой обработки и циклического нагружения сжатия не обеспечивает стали при температуре испытания 470°С высокие уровни твердости (36,7 ед. HRC), работы зарождения трещины (1,96 кгс/мм , предела

текучести при сжатии (1420 МПа),а также не обеспечивает высокими уровнями после действия при 470°С циклических нагрузок сжатия термической усталости (6010 циклов), релаксационной стойкости (39,48 кгс/мм2), износостойкости (15,3 г). Состав плавки 7, при рассмотренных выше методах испытаний, режимах термической обработки и циклического нагружения сжатия не обеспечивает стали при температуре испытания 470°С высокие уровни твердости (40,1 ед. HRC), работы зарождения трещины (1,64 кгс/мм ), предела текучести при сжатии (1485 МПа), а также не обеспечивает высокими уровнями после действия при 470°С циклических нагрузок сжатия термической усталости (5730 циклов), релаксационной стойкости (36,12 кгс/мм износостойкости (13,7 г). Состав плавки 8, при рассмотренных выше методах испытаний, режимах термической обработки и циклического нагружения сжатия не обеспечивает стали при температуре испытания 470°С высокие уровни твердости 43,9 ед. HRC), работы зарождения трещины (1,21 кгс/мм), предела текучести при сжатии (1510 МПа),а также не обеспечивает высокими уровнями после действия при 470°С циклических нагрузок сжатия термической усталости (5195 циклов), релаксационной стойкости (33,432 кгс/мм2), износостойкости (12,8 г). Механические свойства заявляемой стали согласно изобретению представлены в прилагаемой таблице 2 в сопоставлении со сталью известного состава.

Приведенные в таблице данные подтверждаются актом испытаний (приложение к материалам заявки). Заявляемая сталь для штампов горячего деформирования, как видно из таблицы, состава планок 2,3,4 при высоких значениях при температуре испытания 470°С твердости, работы зарождения трещины, предела текучести при сжатии, обладает способностью сохранять после действия при температуре 470°С циклических нагрузок сжатия на высоком уровне термической усталости, релаксационной стойкости, износостойкости. Применение заявляемой стали для штампов горячего деформирования приводит к увеличению стойкости инструмента и позволяет получить ожидаемый годовой экономический эффект на одном виде инструмента в размере 7423,5 руб.

Заявляемая сталь прошла испытания на Орском механическом заводе и рекомендована руководством завода к внедрению.

Формула изобретения

1. Сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, медь, тантал, ниобий и железо, отличающаяс я тем, что, с целью повышения при температуре испытания 470°С твердости, работы зарождения трещины, предела текучести при сжатии, после действия при 470°С циклических нагрузок сжатия термической усталости, релаксационной стойкости, износостойкости, она дополнительно содержит карбиды церия, дисилициды тантала, рений, таллий, иттербий, натрий при следующм соотношении компонентов, мае. %:

Углерод0,44-0,65

Кремний0,17-0,37

Марганец0,7-1,0

Хром0,7-1,2

Никель0,9-1,5

Молибден0,25-0,40

Медь0,20-0,34

Тантал

Ниобий

Карбиды церия

Дисилициды тантала

Рений

Таллий

Иттербий

Натрий

Железо

0

0,40-0,60 0,16-0,22 0,10-0,17 0,07-0,14 1,22-1,95 0,04-0,06 0,05-0,14 0,05-0,11 Остальное

2.Сталь по п. 1,отличающаяся тем, что суммарное содержание таллия и иттербия составляет 0,11-0,18.

3.Сталь по п. 1,отличающаяся тем, что отношение суммарного содержания молибдена, тантала, ниобия, рения к содержанию углерода составляет 3,75- 6,29.

т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1990 |

|

SU1763511A1 |

| Сталь | 1989 |

|

SU1659524A1 |

| Сталь | 1987 |

|

SU1406206A1 |

| Сталь | 1988 |

|

SU1498818A1 |

| Флюс для электрошлакового переплава | 1990 |

|

SU1749246A1 |

| Сталь | 1987 |

|

SU1498816A1 |

| Сталь | 1989 |

|

SU1650760A1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2010 |

|

RU2433196C1 |

| Сталь | 1989 |

|

SU1664869A1 |

| Сталь | 1988 |

|

SU1548250A1 |

Изобретение относится к металлургии, в частности к стали, которая может быть использована для изготовления штампов диаметром до 225 мм, высотой 300 мм горячего деформирования, имеющих разогрев рабочей поверхности до 470°С, для прессования деталей типа конуса из высокопроч- новязкой стали. Предлагаемая сталь содержит, мае, %: 0,44-0,65 углерода, 0,17- 0,37 кремния, 0,7-1,0 марганце, 0,7-1,2 хрома, 0,9-1,5 никеля, 0,25-0,40 молибдена, 0,20-0,34 меди, 0,40-0,60 тантала, 0,16-0,22 ниобия, 0,10-0,17 карбидов церия, 0,07- 0,14 дисилицидов тантала, 1,22-1,95 рения, 0,04-0,06 таллия, 0,08-0,14 иттербия, 0,05- 0,11 натрия, железо - остальное, при условии, что суммарное содержание иттерия и таллия должно составлять 0,11-0,18, а отношение суммарного содержания молибдена, тантала, ниобия, рения к содержанию углерода должно составлять 3,75-6,29. Механо- технологические свойства предлагаемой стали: высокие уровни при температуре испытания 470°С твердости, работы зарождения трещины, предела текучести при сжатии, а также высокие уровни после действия циклических нагрузок сжатия при температуре 470°С термической усталости, релаксационной стойкости, износостойкости превышают механико-технологические свойства ранее известных инструментальных сталей. 2 з.п. ф-лы. СО с

, Продолжение табл.1

альное же

0,215

0,18

0,145

0,11

0,075

8,76 6,29 477 3,75 1,68

Таблица 2

| Штамповая сталь | 1988 |

|

SU1525227A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-23—Публикация

1990-11-11—Подача