Изобретение относится к гальванотехнике, в частности к способам предварительной подготовки поверхности стали путем осаждения медных сплавов контактным обменом перед нанесением гальванических покрытиГт, и может быть использовано в. машиностроении.

Цель изобретения - повышение проч- ности сцепления покрытия с основой.

Способ заключается в обработке деталей в течение 10-40 мин при 50- и рН 1,5-2,5 в водном растворе, содержащем 300 г/л хлористого никеля, 0,06-0,6 г/л сернокислой меди, 30 г/л борной кислоты и металлическую медь в виде порошка или фольги 0,5 - 20,0 дм /л по площади поверхности. На поверхности стали осаждается контактным способом сплав медь-никель. Обработанньп данным способом образец стали не цементируется медью, что позволя ет осаждать на него медные и другие покрытия из простых электролитов. При этом полученные медные и другие гальванические покрытия являются практически беспористыми и прочно сцеплены с основой.

Обработке подвергают образцы стали Ст.З, которые очищают от окалины, обезжиривают в гексане, протравливают в разбавленной соляной кислоте и погружают в раствор для обработки на 5-60 мин.- Для определения состава контактного сплава осадок стравливают и проводят полярографический

сл

300 30 0,1 до рН 1,5-2

50

0,1

анализ на медь и никель на фоне аммонийного буфера.

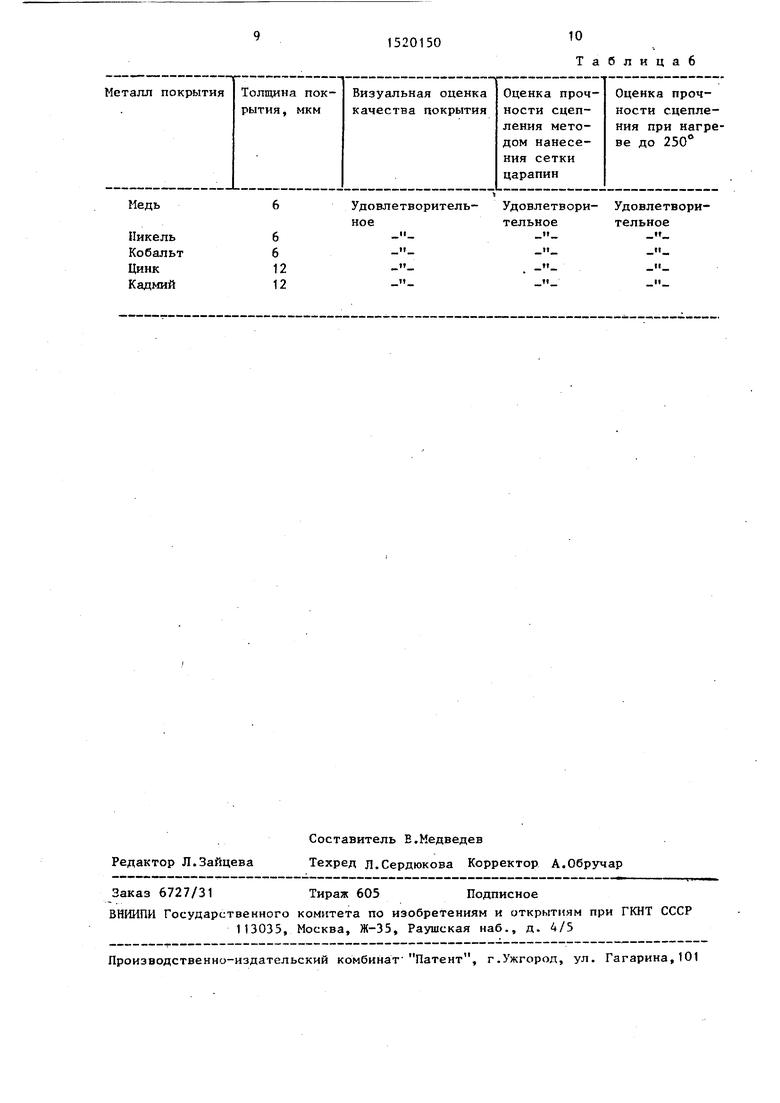

Обработанные детали из параллельных серий опытов покрывают электрохимически медью, никелем, кобальтом толщиной 6 мкм -или цинком и кадмием толщиной 12 мкм. Для определения качества покрытия используют метод нанесения сетки царапин, нагрева образца (ГОСТ 9.302-79, с.29). Для количественного определения прочности сцепления осаждают медные покрытия толщиной 200 мкм и определяют прочность сцепления с помощью разрывной машины РГ1М-250. Пористость покрытия определяют ферроци анидным методом.

Состав раствора для контактной обработки, г/л:

Хлорид никеля

Борная кислота

Сульфат меди

Соляная кислота

В раствор вводят медь в виде фольги или порошка из расчета 1 дм / Состав электролита для электрохимического нанесения меди, г/л:

Сульфат меди 200

Серная кислота

Добавка ЛТИ

Состав электролита для нанесения никеля, г/л:

Никеля сульфат 200

Никеля хлорид 175

Борная кислота АО

Температура электролита . Состав электролита для нанесения кобальта, г/л:

Кобальта сульфат 300

Натрия хлорид 20

Борная кислота АО

Te mepaтypa электролита . Состав электр олита для нанесения цинка, г/л:

Цинка сульфат 200

Натрия сульфат 70 Состав электролита для нанесения кадмия, г/л:

Сульфат кадмия 50

Сульфат натрия 50

Серная кислота 50

Температура электролита 30°С.

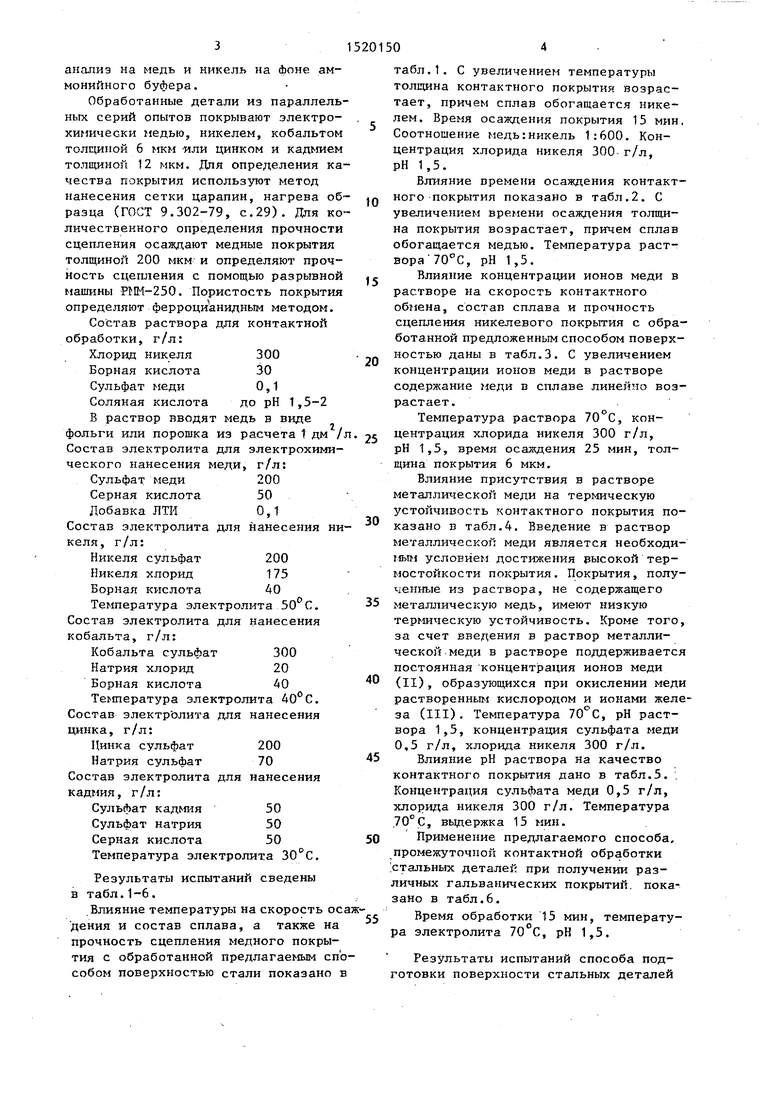

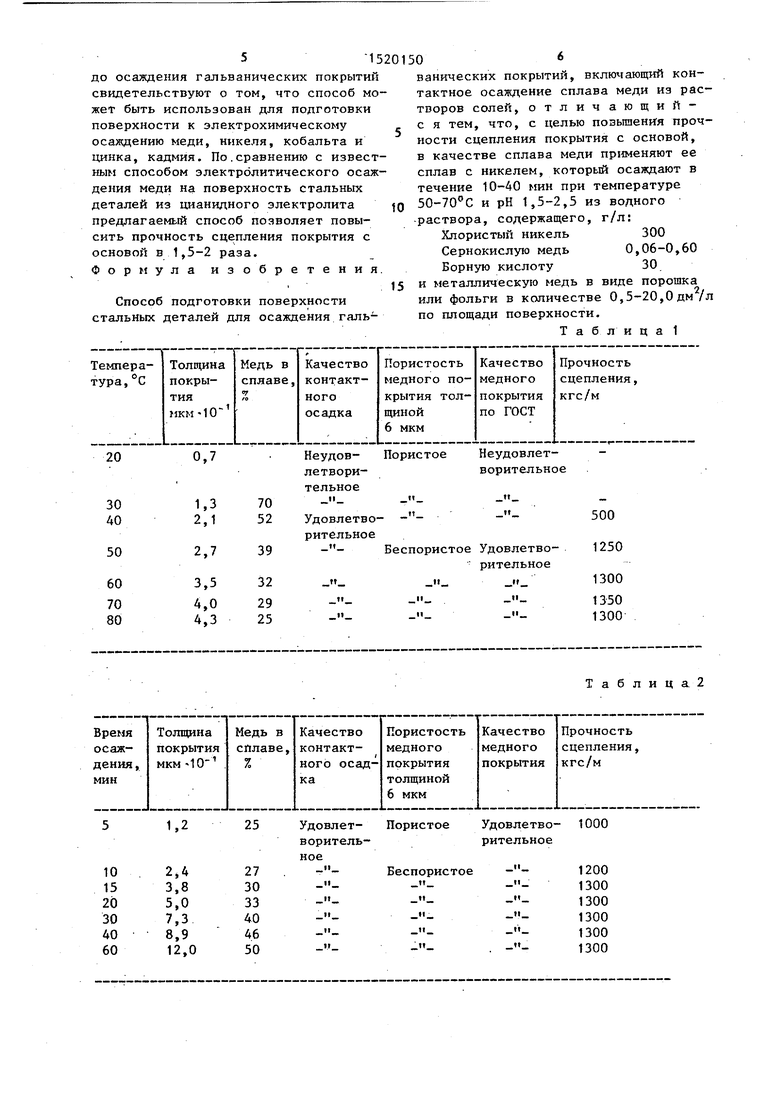

Результаты испытаний сведены в табл.1-6.

Влияние температуры на скорость осдения и состав сплава, а также на прочность сцепления медного покрытия с обработанной предлагаемым спсобом поверхностью стали показано

0

5

0

5

0

5

0

5

0

5

табл.1. С увеличением температуры толщина контактного покрытия возрастает, причем сплав обогащается никелем. Время осаждения покрытия 15 мин, Соотношение медь:никель 1:600. Концентрация хлорида никеля 300-г/л, рН 1,5.

Влияние времени осаждения контактного покрытия показано в табл.2. С увеличением времени осаждения толщина покрытия возрастает, причем сплав обогащается медью. Температура раствора 70 С, рН 1,5.

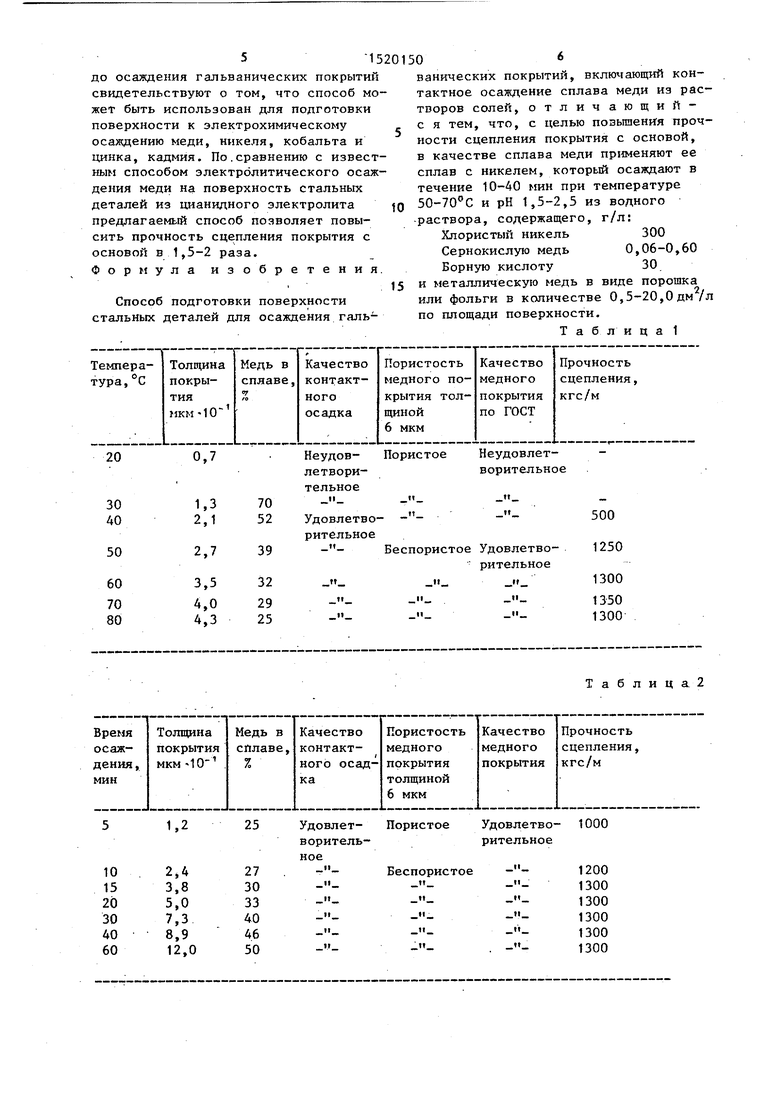

Влияние концентрации ионов меди в растворе на скорость контактного обмена, состав сплава и прочность сцепления никелевого покрытия с обработанной предложенным способом поверхностью даны в табл.3. С увеличением концентрации ионов меди в растворе содержание меди в сплаве линейно возрастает.

Температура раствора , концентрация хлорида никеля 300 г/л, рН 1,5, время осаждения 25 мин, толщина покрытия 6 мкм.

Влияние присутствия в растворе металлической меди на термическую устойчивость контактного покрытия показано в табл.4. Введение в раствор металлической меди является необходимым условием достижения высокой термостойкости покрытия. Покрытия, полученные из раствора, не содержащего металлическую медь, имеют низкую терьшческую устойчивость. Кроме того, за счет введения в раствор металлической меди в растворе поддерживается постоянная концентрация ионов меди (II), образующихся при окислении меди растворенным кислородом и ионами железа (III) . Температура , рН раствора 1,5, концентрация сульфата меди 0,5 г/л, хлорида никеля 300 г/л.

Влияние рН раствора на качество контактного покрытия дано в табл.5. , Концентрация сульфата меди 0,5 г/л, хлорида никеля 300 г/л. Температура , выдержка 15 мин.

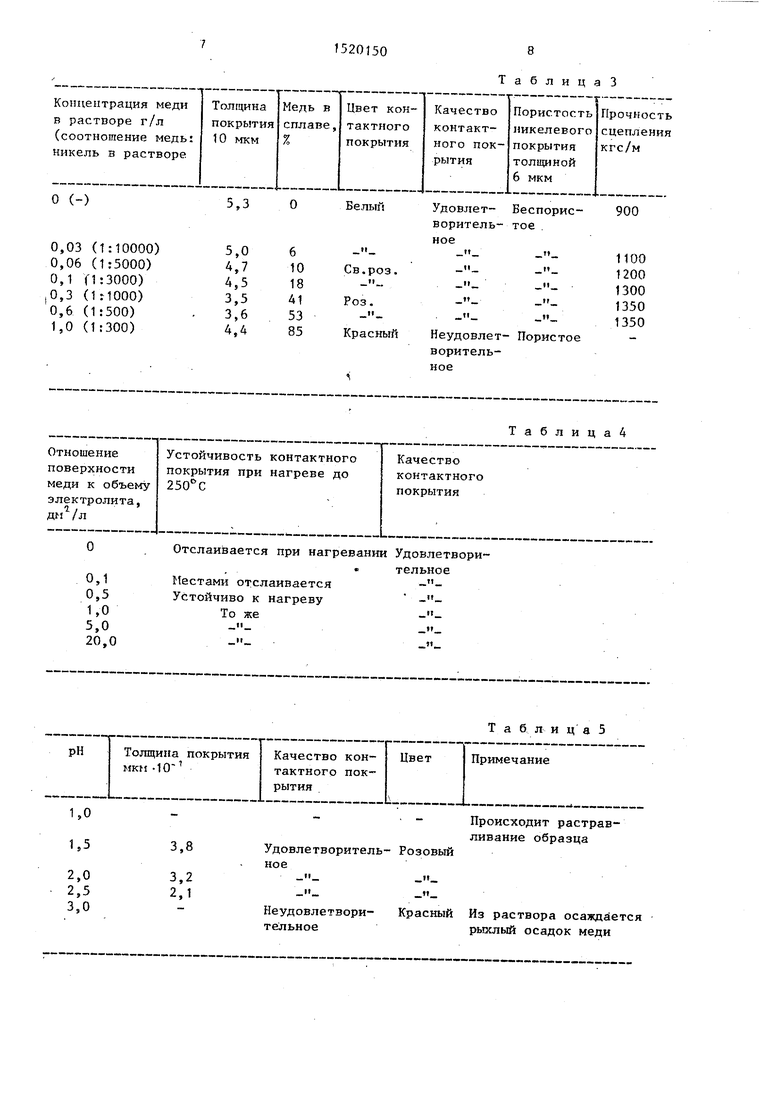

Применение предлагаемого способа, промежуточной контактной обработки стальных деталей при получении различных гальванических покрытий, показано в табл.6.

Время обработки 15 мин, температура электролита 70 с, рН 1,5.

Результаты испытаний способа подготовки поверхности стальных деталей

5 15201

до осаждения гальванических покрытий свидетельствуют о том, что способ может быть использован для подготовки поверхности к электрохимическому , осаждению меди, никеля, кобальта и цинка, кадмия. По.сравнению с известным способом электролитического осаждения меди на поверхность стальных деталей из цианидного электролита 0 предлагаемый способ позволяет повысить прочность сцепления покрытия с основой в 1,5-2 раза. Формула изобретения.

Способ подготовки поверхности стальных деталей для осаждения галь

, 0

5

506

ванических покрытий, включающий контактное осаждение сплава меди из растворов солей, отличающий- с я тем, что, с целью позьппения прочности сцепления покрытия с основой, в качестве сплава меди применяют ее сплав с никелем, который осаждают в течение 10-40 мин при температуре ЗО-ТО С и рН 1,5-2,5 из водного раствора, содержащего, г/л:

Хлористый никель 300 Сернокислую медь 0,06-0,60 Борную кислоту 30 и металлическую медь в виде порошка или фольги в количестве 0,5-20,0 дм/л по площади поверхности.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МАГНИЯ И ЕГО СПЛАВОВ | 1999 |

|

RU2150534C1 |

| МАТЕРИАЛ СОЕДИНИТЕЛЬНОГО КОМПОНЕНТА | 2015 |

|

RU2659509C1 |

| Пирофосфатно-аммонийный электролит контактного серебрения | 2017 |

|

RU2661644C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ ПЕРЕД ЭМАЛИРОВАНИЕМ | 2003 |

|

RU2248410C1 |

| ОСАЖДЕНИЕ ИОНОВ МЕТАЛЛОВ НА ПОВЕРХНОСТИ ЭЛЕКТРОПРОВОДНЫХ ПОДЛОЖЕК | 2008 |

|

RU2486284C2 |

Изобретение относится к гальванотехнике, а именно к способам предварительной подготовки поверхности стали перед нанесением гальванических покрытий. Целью изобретения является повышение прочности сцепления покрытия с основой. Способ заключается в обработке стальных деталей в течение 10-40 мин при 50-70°С и PH 1,5-2,5 в водном растворе, содержащем 300 г/л хлористого никеля, 0,06-0,6 г/л сернокислой меди, 30 г/л борной кислоты и металлическую медь в виде порошка или фольги 0,5-20 дм2/л по площади поверхности. На поверхности стали осаждается покрытие медь-никель. Повышение сцепления покрытия с подложкой достигается за счет контактного осаждения сплава меди с никелем при приведенных выше условиях. 6 табл.

Таблица2

)

(1:10000) (1:5000) Т1:3000) (U1000) (1:500) (1:300)

5,3

5,0 А,7 4,5 3,5 3,6 А.4

6

10

18

41

53

85

Белый

||

Св.роз.

Роз.

Красный

Отслаивается при нагревании УдовлетвориМестами отслаивается УС.ТОЙЧИВО к нагреву То же

тельное

t

ТаблицаЗ

Удовлет- Веспорис- воритель- тое . ное

900

т

||

1100 1200 1300 1350 1350

Неудовлет- Пористое

ворительное

Таблица4

тельное

t

Т а б л и ц а 5

6 6

12 12

1520150

10 Таблицаб

довлетворитель- Удовлетвориое

||

|1

if

1

тельное it

м

t

и

Удовлетворительное

if

ti

ii

II

| Водный раствор для контактного меднения | 1977 |

|

SU730871A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Водный раствор для контактного бронзирования стальных деталей | 1975 |

|

SU561751A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-11-07—Публикация

1987-10-13—Подача