Изобретение относится к металлургии, в частности к изготовлению деталей из конструкционных сталей.

Целью изобретения является повышение сопротивления малоцикловой ударной усталости и ударной вязкости при одновременном сохранении теплопрочности и износостойкости.

П р и м е р. В сталь, содержащую углерод, хром, молибден, кремний, марганец и железо, дополнительно вводят ниобий, цирконий и никель, причем содержание всех указанных компонентов должно быть следующим, мас. Углерод 0,24 0,34 Хром 2,8 3,3 Молибден 2,1 3,2 Кремний 0,10 0,25 Марганец 0,1 0,3 Ниобий 0,05 0,15 Цирконий 0,01 0,03 Никель 0,20 0,85 Железо Остальное

При этом суммарное содержание кремния и марганца не должно превышать 0,4 мас.

В качестве примесей сталь может содержать серу до 0,015% фосфор до 0,015% медь до 0,2% алюминий до 0,05%

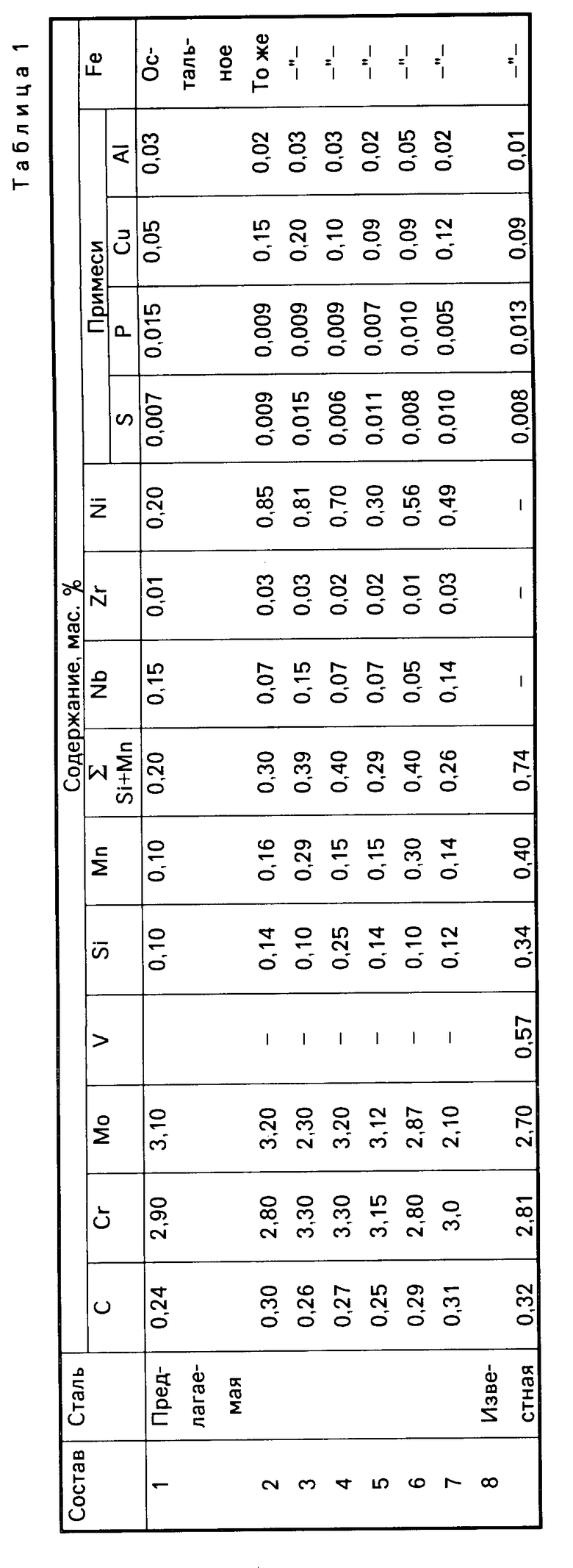

В табл. 1 приведены варианты составов стали.

Содержание углерода в пределах 0,24-0,34 мас. обуславливает достижение требуемой прочности за счет искажений кристаллической решетки мартенсита и образования карбидной фазы. При меньшем содержании углерода прочность стали недостаточна, а при большем мала вязкость и сопротивление ударной усталости.

Хром в количестве 2,8-3,3 мас. и молибден в количестве 2,1-3,2 мас. сообщают стали высокие прочностные характеристики и сопротивление механическому износу при повышенной температуре за счет образования специальных карбидов и повышения отпускоустойчивости. При содержании хрома менее 2,8 мас. и молибдена менее 2,1 мас. прочность и износостойкость стали при повышенной температуре снижаются. При содержании хрома более 3,3 мас. и молибдена более 3,2 мас. несмотря на сохранение высоких теплопрочности и износостойкости, значительно уменьшаются ударная вязкость и сопротивление малоцикловой усталости, особенно при низкой температуре.

Ниобий и цирконий, связывая углерод и азот в труднорастворимые дисперсные соединения, эффективно измельчают зерно и положительно влияют на ударную вязкость и сопротивление малоцикловой ударной усталости, исключая межзеренный характер разрушения, при содержании их в пределах 0,05-0,15 и 0,01-0,03 мас. соответственно. При меньшем их содержании положительное влияние на указанные характеристики не проявляется. При большем чем 0,15 мас. содержании ниобия в стали дополнительного прироста ударной вязкости и сопротивления малоцикловой ударной усталости не происходит. Увеличение содержания циркония свыше 0,03 мас. приводит к образованию "плен" по границам зерен и активизирует межзеренное разрушение.

Содержание никеля в пределах 0,20-0,85 мас. повышает ударную вязкость и сопротивление малоцикловой усталости стали при низкой температуре. При меньшем чем 0,2 мас. содержании никель не оказывает благоприятного влияния на указанные характеристики, а при большем чем 0,85 мас. содержании уменьшается теплопрочность и износостойкость при повышенной температуре.

Содержание кремния в пределах 0,10-0,25 мас. и марганца в пределах 0,1-0,3 мас. при условии, что суммарное содержание этих элементов не превышает 0,4 мас. обеспечивает высокую ударную вязкость и сопротивление малоцикловой ударной усталости. При меньшем чем 0,1 мас. содержании каждого элемента в отдельности не происходит хорошего раскисления и глобуляризации сульфидов, что снижает сопротивление ударной усталости. При большем чем 0,25 мас. содержании кремния или 0,3 мас. марганца в отдельности (более 0,4 мас. в сумме) ударная вязкость стали при низкой температуре оказывается недостаточной.

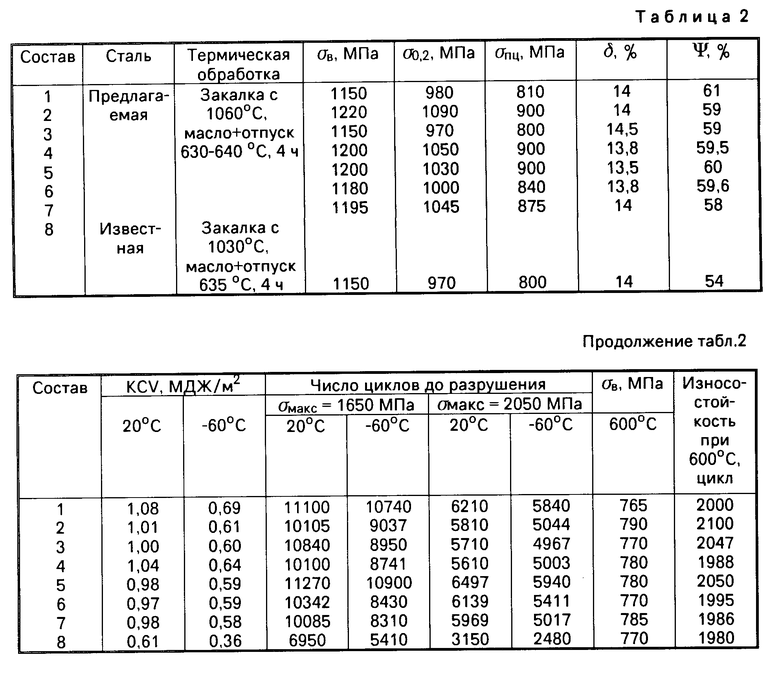

В табл. 2 приведены значения стандартных механических характеристик и сопротивления малоцикловой ударной усталости при нормальной и низкой температурах, прочности и износостойкости при 600оС предлагаемой стали в сравнении с известной сталью.

Стандартные механические характеристики при растяжении σв, σ0,2 σпц, δ ϑ) определяют на образцах с диаметром рабочей части 5 мм по ГОСТу 1497-73, ударную вязкость (КСV) и сопротивление малоцикловой ударной усталости на образцах типа ГОСТ 9454-78, прочность при 600оС на образцах с диаметром рабочей части 6 мм по ГОСТ 9651-73, износостойкость при 600оС на деталях по числу циклов нагружения до максимально допустимого увеличения диаметра отверстия (0,3 мм).

Результаты испытаний свидетельствуют о том, что предлагаемая сталь (составы 1-7) обладает по сравнению с известной повышенными в 1,4-1,6 раза ударной вязкостью и сопротивлением малоцикловой ударной усталости при нормальной (20оС) и низкой (-60оС) температурах при практически одинаковых прочности и износостойкости.

Повышенное по сравнению с предлагаемым содержание углерода, хрома, молибдена, циркония, кремния и марганца приводит к уменьшению ударной вязкости и сопротивления малоцикловой ударной усталости, а никеля износостойкости и теплопрочности. Пониженное содержание углерода, хрома, молибдена приводит к падению теплопрочности и износостойкости, ниобия и циркония ударной вязкости и сопротивления малоцикловой усталости.

Использование предлагаемой стали в качестве конструкционного материала одной из наиболее ответственных деталей изделия 9-А-623 позволяет повысить ее эксплуатационную надежность в различных климатических условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1992 |

|

RU2017851C1 |

| Сталь | 1990 |

|

SU1763509A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2017 |

|

RU2636338C1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ, СТОЙКИЙ К СУЛЬФИДНОЙ КОРРОЗИИ И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕГО | 2013 |

|

RU2516681C1 |

| СТАЛЬ | 2002 |

|

RU2223343C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| ВЫСОКОПРОЧНАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2014 |

|

RU2562184C1 |

Изобретение относится к металлургии, в частности к изготовлению деталей из конструкционных сталей. Целью изобретения является повышение сопротивления малоцикловой ударной усталости и ударной вязкости при одновременном сохранении теплопрочности и износостойкости. Предложенная сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,24-0,34; хром 2,8-3,3; молибден 2,1-3,2; кремний 0,10-0,25; марганец 0,1-0,3; ниобий 0,05-0,15; цирконий 0,01-0,03; никель 0,20-0,85; железо - остальное. При этом суммарное содержание кремния и марганца не должно превышать 0,4 мас.%. Предложенная сталь позволяет значительно повысить ресурс работы ответственных деталей, работающих при интенсивных динамических нагрузках и температуре до 600°С. 2 табл.

СТАЛЬ, содержащая железо, углерод, хром, молибден, кремний, марганец, отличающаяся тем, что, с целью повышения сопротивления малоцикловой ударной усталости и ударной вязкости при одновременном сохранении теплопрочности и износостойкости, она дополнительно содержит ниобий, цирконий и никель при следующем соотношении компонентов, мас.

Углерод 0,24 0,34

Хром 2,8 3,3

Молибден 2,1 3,2

Кремний 0,10 0,25

Марганец 0,1 0,3

Ниобий 0,05 0,15

Цирконий 0,01 0,03

Никель 0,20 0,85

Железо 0,20 0,85

при этом суммарное содержание кремния и марганца не должно превышать 0,4 мас.

| Нефтяная горелка | 1926 |

|

SU5950A1 |

| Сталь инструментальная легированная | |||

| М., 1974, с.4. | |||

Авторы

Даты

1995-04-20—Публикация

1988-02-29—Подача