1

Изобретение относится к металлургическому производству и может быть использовано при прокатке однородных и многослойных металлических полос.

Для современного машиностроения требуются полосы с минимальной разнотолщинностью. Известны способы изготовлениялистового проката с минимальной поперечной разнотолщинностью, также как прокатка с малыми обжатиями в первых пропусках, с регулированием давления валков на металл противоизгибом, увеличением жесткости прокатной клети и т, д. 1. Однако снижение обжатия за пропуск уменьшает производительность оборудования, а противоизгиб валков неэффективен при прокатке сравнительно узкой полосы.

Также известен способ, при котором биметаллический исходный пакет нагревают и прокатывают за 4 пропуска, при этом получают горячекатаную полосу выпуклой формы, т. е. середина полосы до 0,2 мм толще кромок. Затем производят холодную прокатку полос с обжатием в первых пропусках в пределах 1-7% (2.

Суш,ествуюш,ий способ изготовления биметаллических полос малопроизводителен и не обеспечивает получение полос с минимальной поперечной разнотолш,инностью.

Целью изобретения является увеличение производительности станов холодной прокатки и снижение поперечной разнотолш;инности холоднокатаных полос.

Поставленная цель достигается тем, что в последнем пропуске горячей прокатки полоса в средней части, равной 70-80% от обш,ей ширины полосы, обжимается на 2-5% больше, чем на кромках, а последующая холодная прокатка осуществляется с обжатием 20-30% в первом пропуске, все последующие пропуски - с обжатием 1,5-3%.

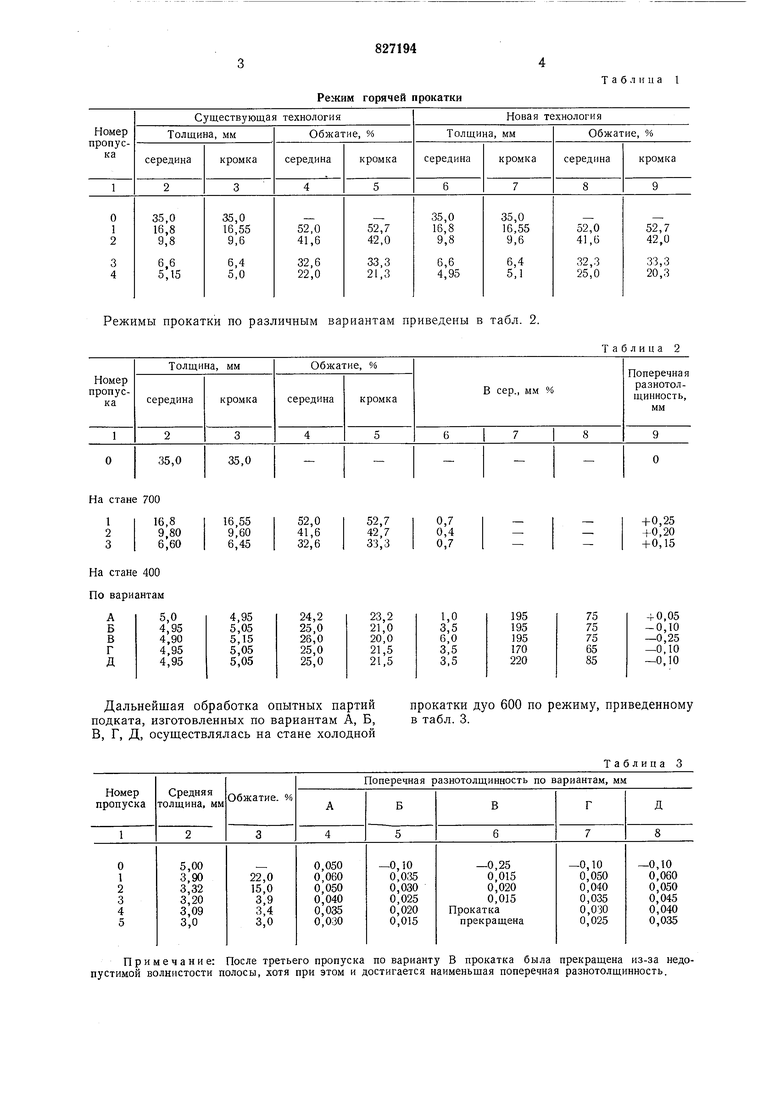

Пример. Предлагаемым способом проводилась прокатка опытно-промышленной партии (более 1000 т) биметаллических полос томпак - сталь - томпак размером 2,8 32x260 мм с техническими требованиями по ГОСТ 506-51. Результаты опытной прокатки приведены в табл. 1.

По предложенному способу горячую прокатку производили за 4 пропуска: первые три пропуска на стане дуо - 700 и последний пропуск - на стане дуо 400, на стане 400 устанавливались валки различной профилеровки с целью получения большого обжатия средней части полосы по сравнению с кромками (бе) и необходимой ширины средней части полосы (Вер).

Режим горячей прокатки

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОГО ПОДКАТА ДЛЯ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2224029C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСЫ НА ШИРОКОПОЛОСНОМ СТАНЕ ГОРЯЧЕЙ ПРОКАТКИ | 2014 |

|

RU2556174C1 |

| Способ прокатки тонкой и тончайшей ленты | 1979 |

|

SU854467A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2487176C1 |

| Способ производства холоднокатаного проката | 2023 |

|

RU2827016C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ОЦИНКОВАНИЯ | 2008 |

|

RU2379140C1 |

| Способ холодной прокатки | 1989 |

|

SU1643128A1 |

| Способ подготовки к работе прокатных валков листовых станов | 1986 |

|

SU1380820A1 |

| Комплект рабочих валков | 1987 |

|

SU1503912A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА ШИРОКОПОЛОСНОМ ПОЛУНЕПРЕРЫВНОМ СТАНЕ | 2015 |

|

RU2613263C2 |

Режимы прокатки по различным вариантам приведены в табл. 2.

На стане 700

52,0

16,55 9,60 41,6 6,45 32,6

На стане 400 По вариантам

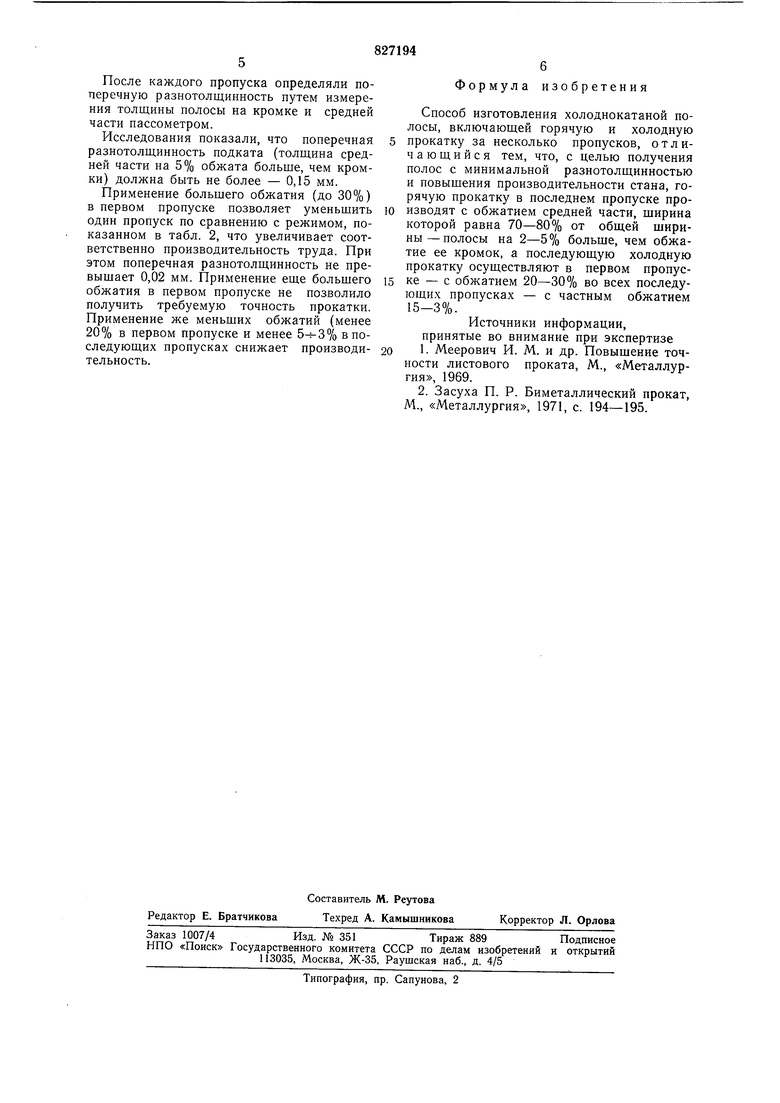

Дальнейшая обработка опытных партий подката, изготовленных по вариантам А, Б, В, Г, Д, осуществлялась на стане холодной

Примечание: После третьего пропуска по варианту В прокатка была прекращена из-за недопустимой волнистости полосы, хотя при этом и достигается наименьшая поперечная разнотолщинность.

Таблица 2

0,7

+0,25 0,4 +0,20 0,7 +0,15

прокатки дуо 600 по режиму, приведенному в табл. 3.

Таблица 3

После каждого пропуска определяли поперечную разнотолщинность путем измерения толщины полосы на кромке и средней части пассометром.

Исследования показали, что поперечная разнотолщинность подката (толщина средней части на 5% обжата больще, чем кромки) должна быть не более - 0,15 мм.

Применение больщего обжатия (до 30%) в первом пропуске позволяет уменьщить один пропуск по сравнению с режимом, показанном в табл. 2, что увеличивает соответственно производительность труда. При этом поперечная разнотолщинность не превышает 0,02 мм. Применение еще большего обжатия в первом пропуске не позволило получить требуемую точность прокатки. Применение же меньших обжатий (менее 20% в первом пропуске и менее 5ч-3% в последующих пропусках снижает производительность.

Формула изобретения

Способ изготовления холоднокатаной полосы, включающей горячую и холодную прокатку за несколько пропусков, отличающийся тем, что, с целью получения полос с минимальной разнотолщинностью и повышения производительности стана, горячую прокатку в последнем пропуске производят с обжатием средней части, ширина которой равна 70-80% от общей ширины- полосы на 2-5% больше, чем обжатие ее кромок, а последующую холодную прокатку осуществляют в первом пропуске - с обжатием 20-30% во всех последующих пропусках - с частным обжатием 15-3%.

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1981-05-07—Публикация

1978-09-29—Подача