Изобретение относится к производству строительных материалов и предназначено для изготовления древесно-стружечных плит, которые используются как облицовочно-декоративный, теплоизоляционный и конструкционный материал в гражданском, промышленном, сельскохозяйственном строительстве, судостроении, при изготовлении мебели и товаров народного потребления.

Известны пресс-массы для изготовления древесно-стружечных плит, включающие измельченную древесину, неорганическое связующее, смолу и различные добавки [1, 2]

Недостатком такой пресс-массы является высокая плотность, создающая дополнительные сложности при обработке изделий из такого материала (раскрой, калибровка, прирезка по месту и др.). Кроме того, такой материал имеет невысокие показатели водостойкости, огнестойкости. Применение древесно-стружечных плит, изготовленных из такой пресс-массы, в ограждающих конструкциях зданий (полах, стенах и др.), требует покраски, лакирования и других отделочных операций, что увеличивает стоимость материала.

Известны также древесные пресс-массы, включающие измельченную древесину, волокнистый наполнитель и фенолформальдегидную смолу [3] Изготовленные из такого материала плиты имеют повышенные ударную вязкость, огнестойкость и стойкость к аммиачной среде. Изделия из них не требуют дополнительной декоративной обработки. Такие материалы имеют меньшую себестоимость, что обусловлено применением более дешевого наполнителя и снижением расхода связующего.

Однако такие материалы имеют повышенную токсичность, кроме того, при их приготовлении высоки энергозатраты, необходимо применение жестких технологических режимов.

Токсичность древесно-стружечных плит обусловлена выделением из плит после их изготовления вредного для здоровья человека газа формальдегида, концентрация в воздухе которого в 10-20 раз выше предельно допустимой концентрации (ПДК) даже после 3-6-месячной выдержки плит на складе готовой продукции. Выделение из плит формальдегида связано с использованием в производстве древесно-стружечных плит в качестве связующего синтетических смол карбамидоформальдегидных или фенолформальдегидных, которые содержат в своем составе свободный формальдегид.

Ближайшим техническим решением к изобретению по технической сущности и достигаемому результату является пресс-масса [4] состоящая из следующих компонентов, взятых в соотношении, мас.

Связующее смола

карбамидоформальде- гидная 9-12

Отвердитель (алюмохром- фосфатное соединение) 0,1 Древесные частицы Остальное

Процесс изготовления древесно-стружечной плиты из такой пресс-массы включает следующие стадии: подготовка сырья (древесины, связующего); смешивание стружки со связующим, формирование ковра; горячее прессование и последующее охлаждение.

Предварительное приготовление связующего включает следующие операции:

доведение товарной смолы с вязкостью 50 с до рабочей вязкости 12-22 с, что достигается либо разбавлением водой, либо подогревом до температуры 30-35оС;

приготовление раствора отвердителя;

смешивание приготовленных растворов смолы и отвердителя.

Таким образом, использование в известной пресс-массе в качестве связующего карбамидоформальдегидной смолы требует наличия участка приготовления рабочего раствора смолы с вязкостью 13-22 с, т.к. вязкость исходного раствора составляет 50 с, а также участка непосредственного приготовления связующего, т.е. смешения смолы с раствором отвердителя, что приводит к увеличению продолжительности и удорожанию технологии производства готовых плит из известной пресс-массы.

Кроме того, при испытании такой пресс-массы получено выделение фенолформальдегида в воздухе до 0,012 мг/м3 воздуха.

Техническим результатом данного изобретения является снижение выделения формальдегида из готовых плит, выполненных из разработанного материала, а также снижение их себестоимости.

Технический результат достигается тем, что пресс-масса для изготовления древесных плит, содержащая древесные частицы и связующее, в качестве связующего содержит костный клей, предварительно растворенный в воде до содержания клея 21-25% вязкости 15-20 с при следующем соотношении компонентов, мас. Связующее 10-20 Древесные частицы Остальное

Целесообразно во избежание прилипания в предлагаемую пресс-массу дополнительно ввести стеарат цинка при следующем соотношении компонентов, мас.

Связующее 10-20

Стеарат цинка 1

Древесные частицы Остальное

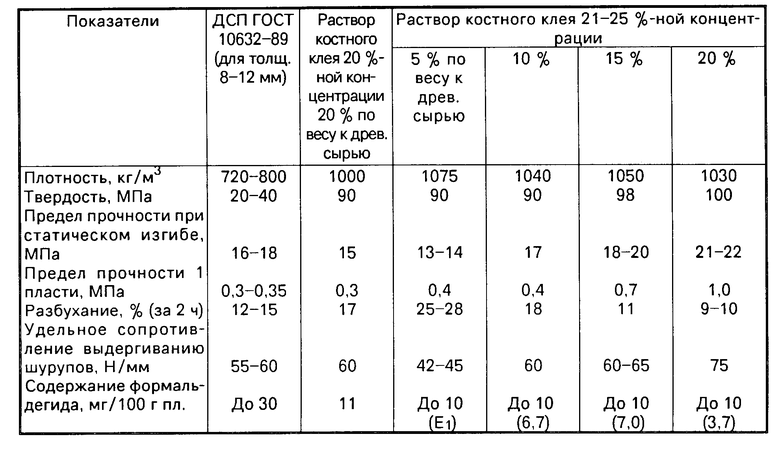

При приготовлении раствора костного клея концентрации 20% и ниже свойства плит ухудшаются (таблица), увеличение концентрации свыше 25% влияет на распределение концентрата по древесным частицам и увеличивает себестоимость готовой продукции.

На основе предлагаемой композиции изготавливают древесные плиты с содержанием связующего от 10 до 20% по следующему режиму:

подготовка сырья;

смешивание с добавкой (21-25%-ный раствор костного клея);

формирование ковра;

прессование (горячее) с последующим охлаждением;

заточка кромок;

кондиционирование готовых плит.

Древесное сырье хвойных и лиственных пород измельчается до размеров частиц фракционного состава,

3/2 Не более 40

2/0 Не менее 60 (в числителе диаметр сита, через которые прошли частицы, в знаменателе диаметр сита, на котором они задержались).

Готовится водный раствор 21-25%-ной концентрации костного клея вязкостью 15-20 с. Применяется костный клей по ГОСТ 2067-80 (дробленый, гранулированный, чешуйчатый):

Массовая доля влаги, не более 17

Стойкость раствора клея

(15%-ной концентрации)

против загнивания, сут, не менее 3-4

Затем в смесителе смешивается измельченная древесина и 21-25%-ный раствор костного клея в соотношении:

Измельченная древесина 80-90

Раствор костного клея 10-20

Перемешанная масса подается в форму для формирования ковра. Формирование ковра возможно и на поддоне.

С целью избежания прилипания изделия к стенкам формы или поддону в матрицу прокладывается высокотемпературная пленка или в состав массы вводится 1% стеарата цинка, или (в случае прессования на поддоне) последний посыпается тальком.

Сформированный ковер прессуется с одновременным нагреванием.

Создаваемое удельное давление 80 кг/см2, температура нагрева при прессовании до 160оС.

При достижении заданной температуры осуществляется выдержка изделия под давлением в форме в течение 1 мин на 1 мм толщины.

После нагрева и выдержки при заданной температуре осуществляется охлаждение сформированного изделия в пресс-форме до температуры 50-60оС.

Затем осуществляют выгрузку сформированного изделия из формы и заточку кромок изделия.

Выдержка готовых изделий с целью окончательного остывания и избежания короблений осуществляется в механической винтовой вайме.

Из предлагаемого материала можно изготовить плитный материал любых размеров и различной конфигурации.

В таблице приведены показатели физико-механических свойств плит, полученных из предлагаемого материала, выполненных в качестве примера толщиной 10 мм.

Плиты, изготовленные из предлагаемой пресс-массы со связующим в виде раствора костного клея, по своим свойствам не уступают известным плитным материалам.

Кроме того, содержание формальдегида на 100 г абсолютно сухой плиты снижено до 10 мг, что позволяет отнести плитный материал из предлагаемой пресс-массы к классу токсичности Е1 (по ГОСТ 10632-89).

На основе предлагаемого связующего получают плиты без добавления специальных упрочняющих добавок органических смол.

Исключение связующих на основе органических смол позволяет сократить выделение формальдегида из готовых изделий, снизить их себестоимость.

Токсологические исследования, проведенные в лаборатории ПО "Стройдеталь" г. Нижний Новгород, показали, что плиты, изготовленные из предложенной пресс-массы, могут быть использованы не только в гражданском строительстве, а также для производства мебели, товаров культурно-бытового назначения.

Применение в качестве связующего раствора костного клея экономически оправдано.

Исключение связующих на основе органических смол позволяет

снизить содержание свободного формальдегида в готовых изделиях до 10 мг на 100 г плиты;

сократить себестоимость 1 м3 готовой плиты из предлагаемой пресс-массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2012 |

|

RU2493001C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| МОДИФИКАТОР СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ, СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ | 2019 |

|

RU2720306C1 |

| ПРЕСС-МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2001 |

|

RU2209819C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1999 |

|

RU2166521C2 |

| ПРЕСС-КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ И СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ НА ОСНОВЕ ПРЕСС-КОМПОЗИЦИИ | 1999 |

|

RU2202574C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2004 |

|

RU2252867C1 |

| СПОСОБ СОКРАЩЕНИЯ ВЫДЕЛЕНИЯ ФОРМАЛЬДЕГИДА В ДРЕВЕСНЫХ МАТЕРИАЛАХ | 2007 |

|

RU2437755C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПРОДУКЦИИ ИЗ ДРЕВЕСИНЫ | 2004 |

|

RU2281966C2 |

| Способ получения плитных материалов на основе растительного сырья и бифункциональных синтетических связующих | 2016 |

|

RU2694748C2 |

Использование: изобретение относится к производству строительных материалов и предназначено для изготовления древесно-стружечных плит, которые используются как облицовочно-декоративный, теплоизоляционный и конструкционный материал в гражданском, промышленном, сельскохозяйственном строительстве, судостроении, при изготовлении мебели и товаров народного потребления, при изготовлении мебели и товаров народного потребления. Сущность изобретения: задачей изобретения является снижение токсичности готовых изделий, выполненных из разработанной массы. Задача решается тем, что пресс-масса, содержащая древесные частицы и связующее, согласно изобретению в качестве связующего содержит костный клей при следующем соотношении компонентов, мас.%: древесные частицы 80 - 90; связующее 10 -20. Кроме того, разработанная масса может дополнительно содержать стеарат цинка при следующем соотношении компонентов, мас.%: связующее 10 - 20; стеарат цинка 1; древесные частицы остальное. 1 з. п. ф-лы, 1 табл.

Указанный костный клей 10 20

Древесные частицы Остальное

2. Пресс-масса по п.1, отличающаяся тем, что она содержит дополнительно 1 мас. стеарата цинка.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Разборная мебель ив фанеры | 1928 |

|

SU10632A1 |

Авторы

Даты

1995-06-19—Публикация

1992-09-16—Подача