Известны способы визуальной проверки качества монтажа следящих копировальных систем.

Визуальный контроль неточен и необъективен. Такой контроль требует много времени на установку и съем детали, а главное на сравнение с моделью. При сравнении с моделью иногда бывает трудно выявить истинную причину погрешности из-за влияния нежесткости и неточности установки инструмента.

Описываемый способ является способом автоматической проверки монтажа следящих копировальных систем, снабженных копировальным датчиком, например в контрольно-фрезерных станках. Он отличается от известных тем, что применяют второй, например электроискровой (электроразрядный), копировальный датчик, установленный возможно ближе к первому, а сигналы обоих датчиков подают на измерительный прибор, например на щлейфовый осциллограф, и сравнивают их путем оценки величины рассогласования между показаниями датчиков.

При описываемом способе проверки получают объективную, точную и наглядную характеристику, а также упрощается и ускоряется весь процесс наладки.

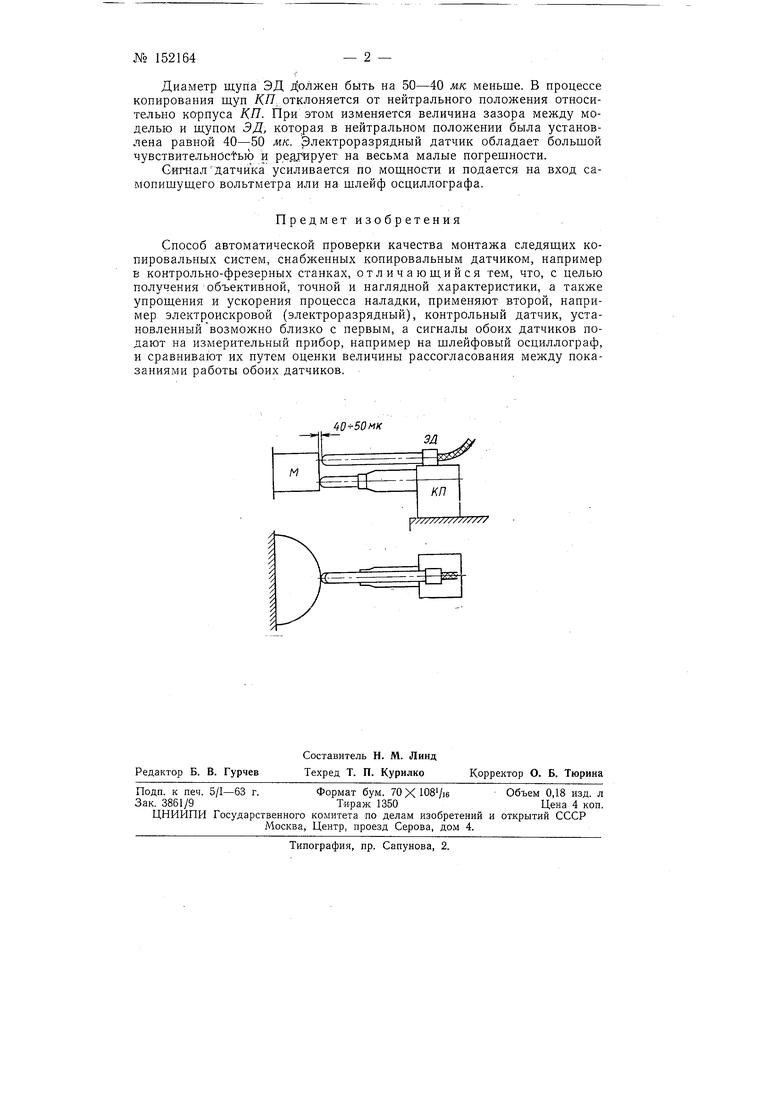

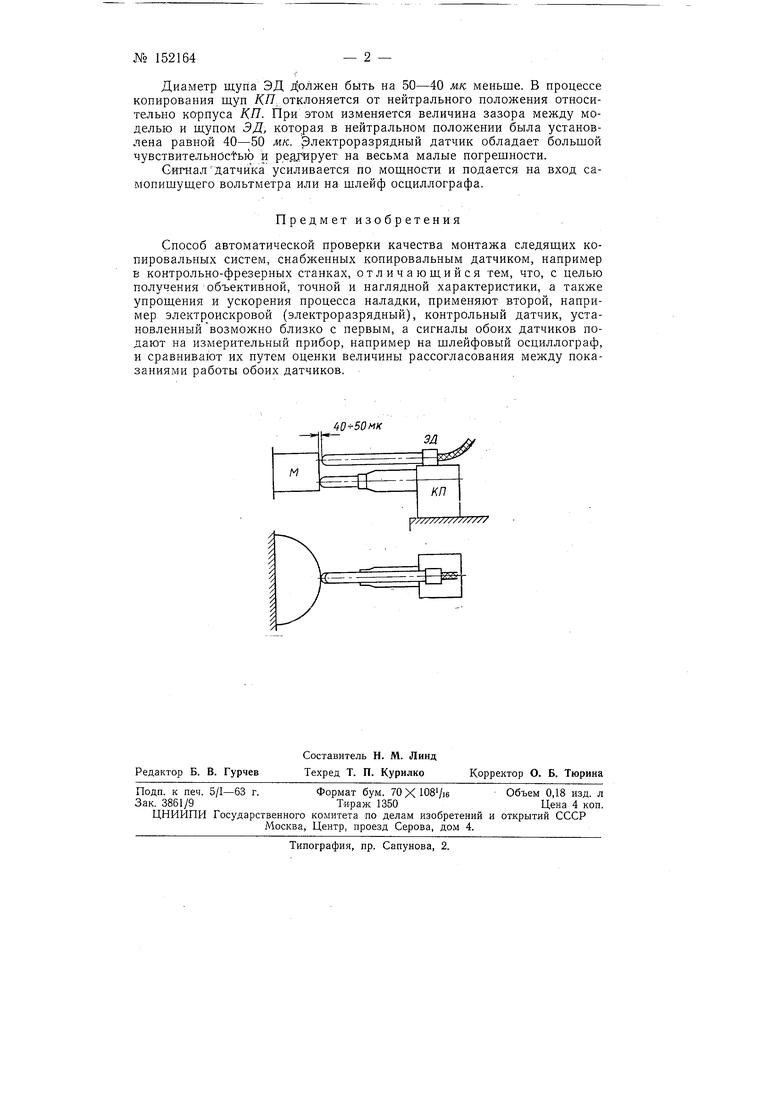

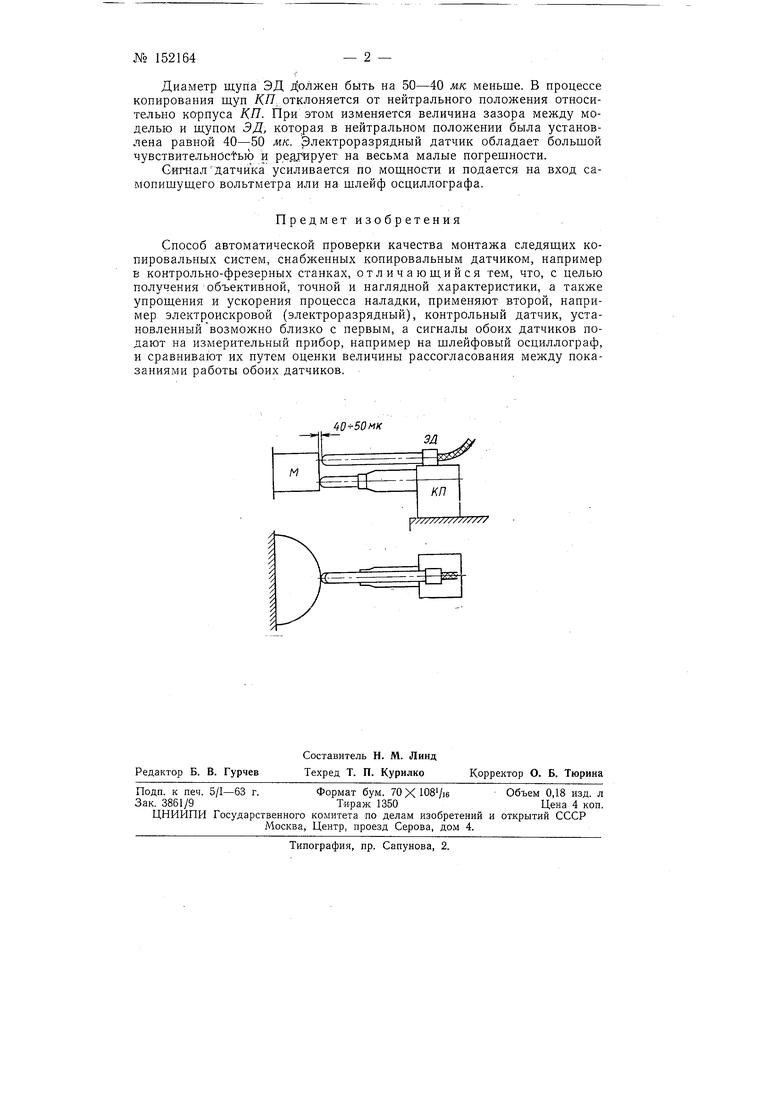

На чертеже изображено схематически устройство, при помощи которого осуществляется описываемый способ.

На корпусе копировального прибора /(Я жестко укрепляется малогабаритный электроразрядный датчик ЭД таким образом, чтобы щупы КП и ЭД копировали одновременно один и тот же контур модели /И. Для этого оба щупа должны иметь одинаковые сферические окончания.

NO 152164

Диаметр щупа ЭД должен быть на 50-40 мк меньше. В процессе копирования щуп КП отклоняется от нейтрального положения относительно корпуса КП. При этом изменяется величина зазора между моделью и щупом ЭД, которая в нейтральном положении была установлена равной 40-50 мк. Электроразрядный датчик обладает большой чyвcтвитeльябctыo и реагирует на весьма малые погрешности.

Сигнал Датчика усиливается по мощности и подается на вход самопишущего вольтметра или на шлейф осциллографа.

Предмет изобретения

Способ автоматической проверки качества монтажа следящих копировальных систем, снабженных копировальным датчиком, например в контрольно-фрезерных станках, отличающийся тем, что, с целью получения объективной, точной и наглядной характеристики, а также упрощения и ускорения процесса наладки, применяют второй, например электроискровой (электроразрядный), контрольный датчик, установленный возможно близко с первым, а сигналы обоих датчиков подают на измерительный прибор, например на шлейфовый осциллограф, и сравнивают их путем оценки величины рассогласования между показаниями работы обоих датчиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Следящая система с электроразрядным копировальным прибором | 1960 |

|

SU144362A1 |

| Способ включения электронной лампы | 1960 |

|

SU142122A1 |

| Станок для нарезания высокоточных винтов | 1962 |

|

SU151212A1 |

| СЛЕДЯЩАЯ СИСТЕМАвсь^'^'''^-^^^"''^ ^t|MI«lHG-IEBK'itCI!':.:'ШБЛЙОТЕ!'СЛ ^. | 1971 |

|

SU308413A1 |

| Двухкоординатное гидравлическое устройство к копировально-фрезерным станкам | 1960 |

|

SU139539A1 |

| Электроследящее устройство для двухмерного копирования к копировально-фрезерным станкам | 1950 |

|

SU93332A1 |

| Формирователь управляющих сигналов для копировальных станков | 1982 |

|

SU1069975A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Устройство для управления фрезер-НыМ CTAHKOM | 1978 |

|

SU805254A1 |

| Копировальный прибор | 1981 |

|

SU996173A1 |

Авторы

Даты

1962-01-01—Публикация

1961-11-14—Подача