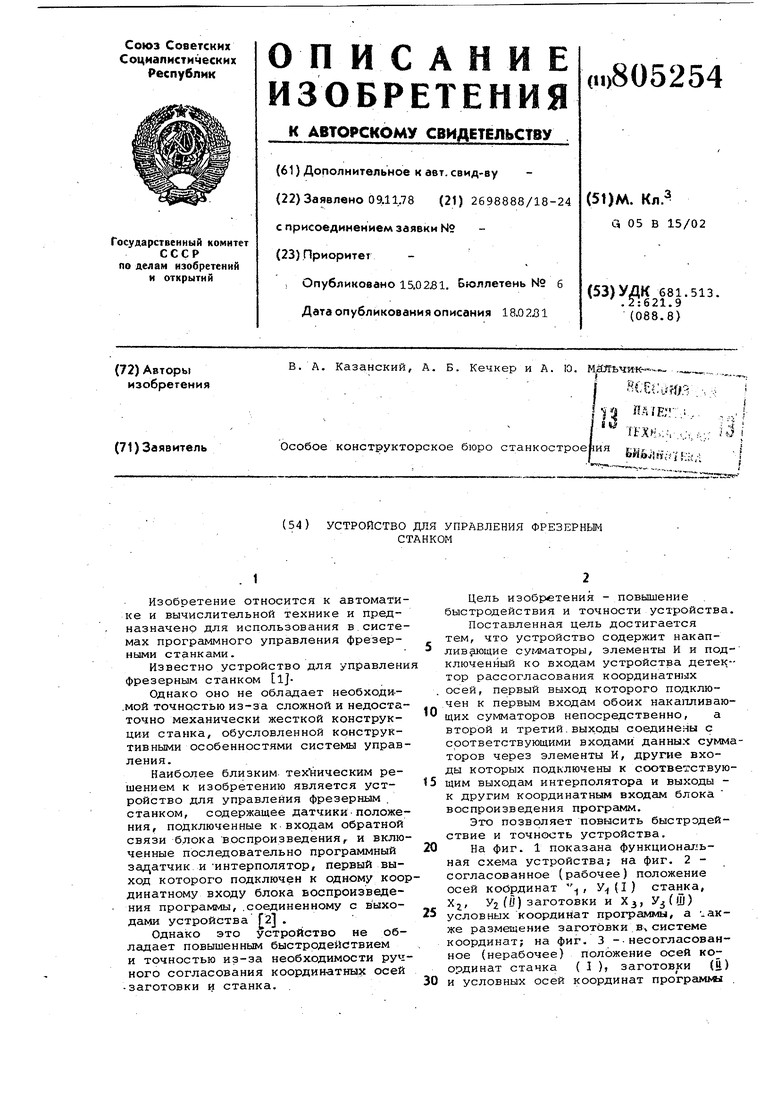

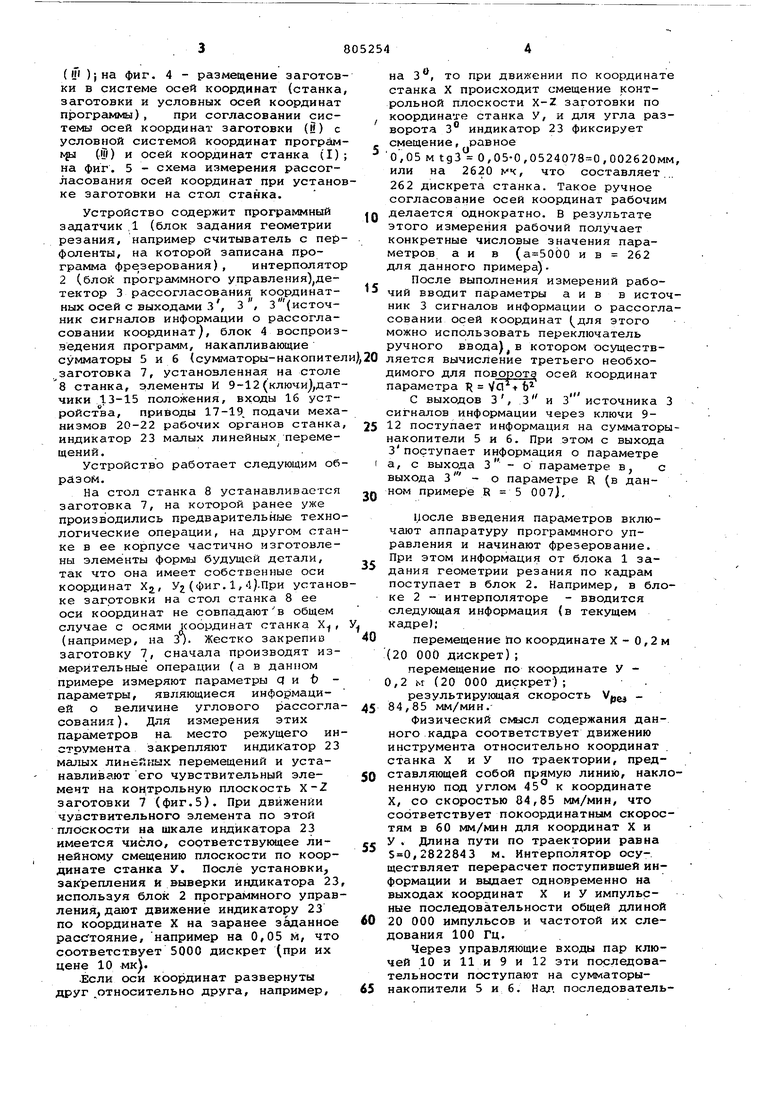

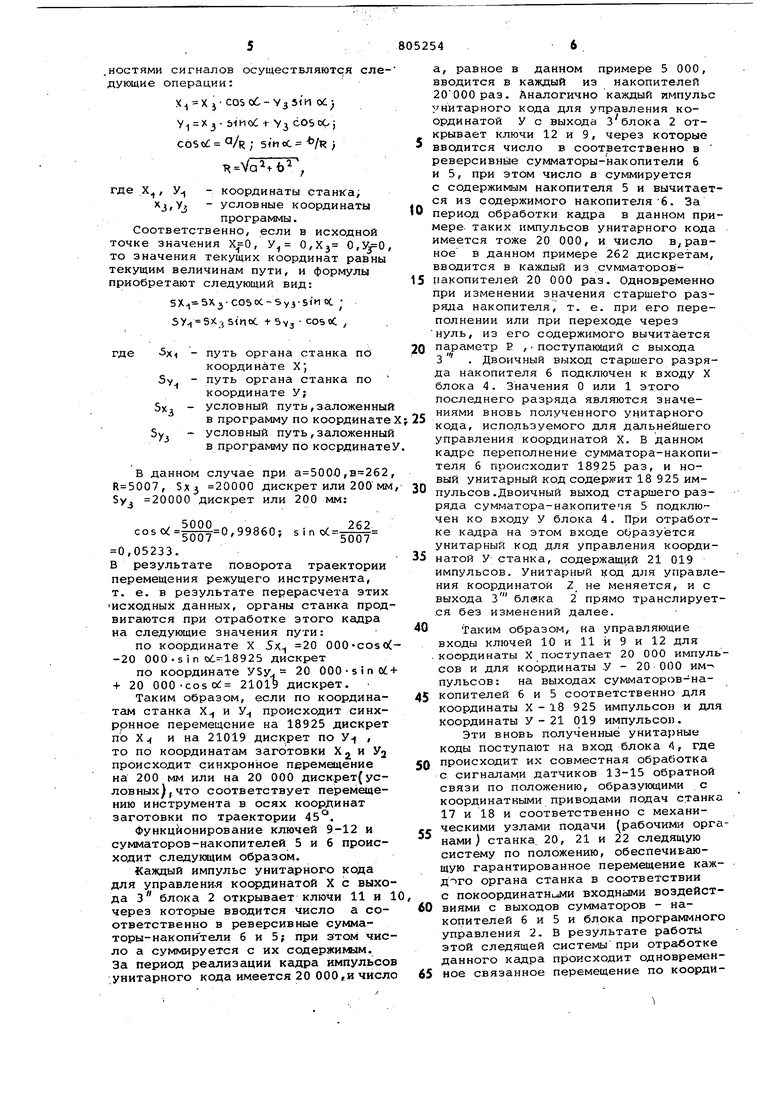

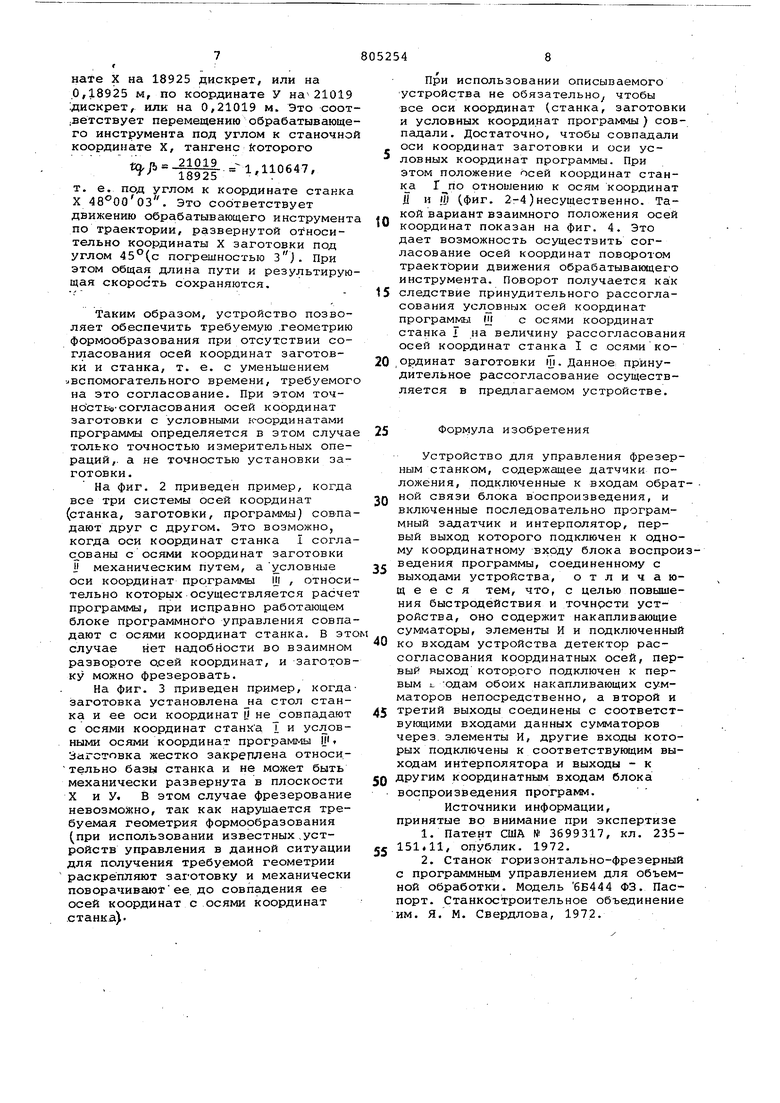

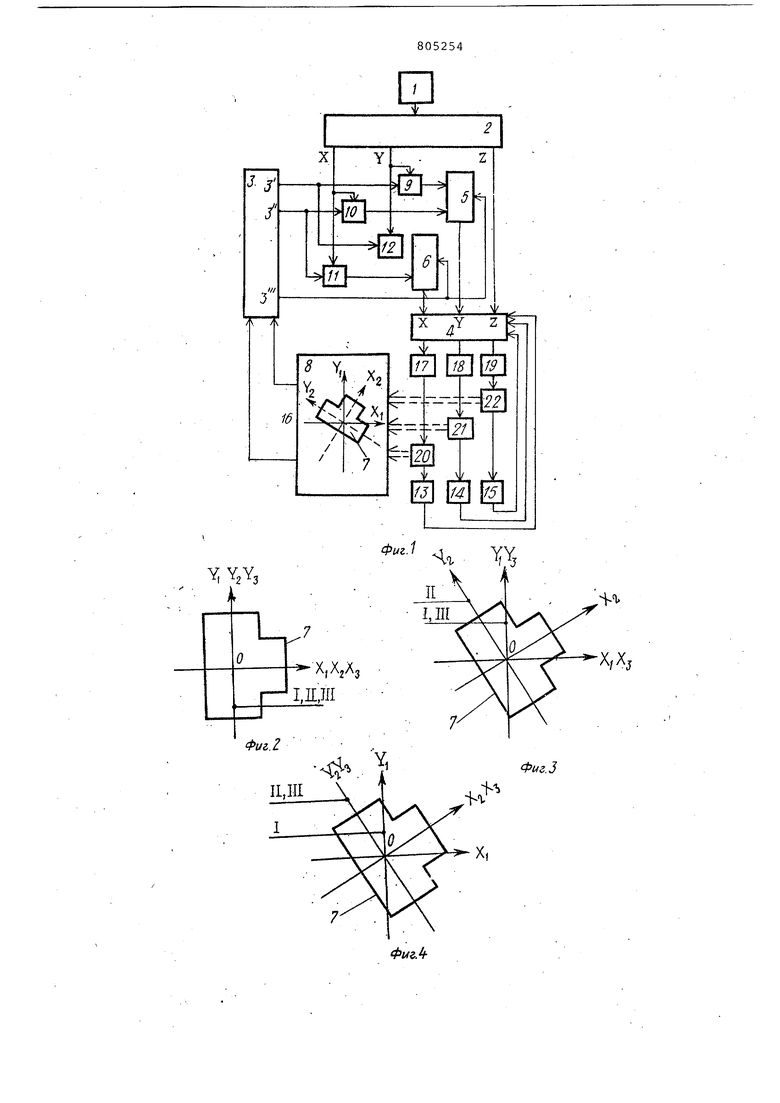

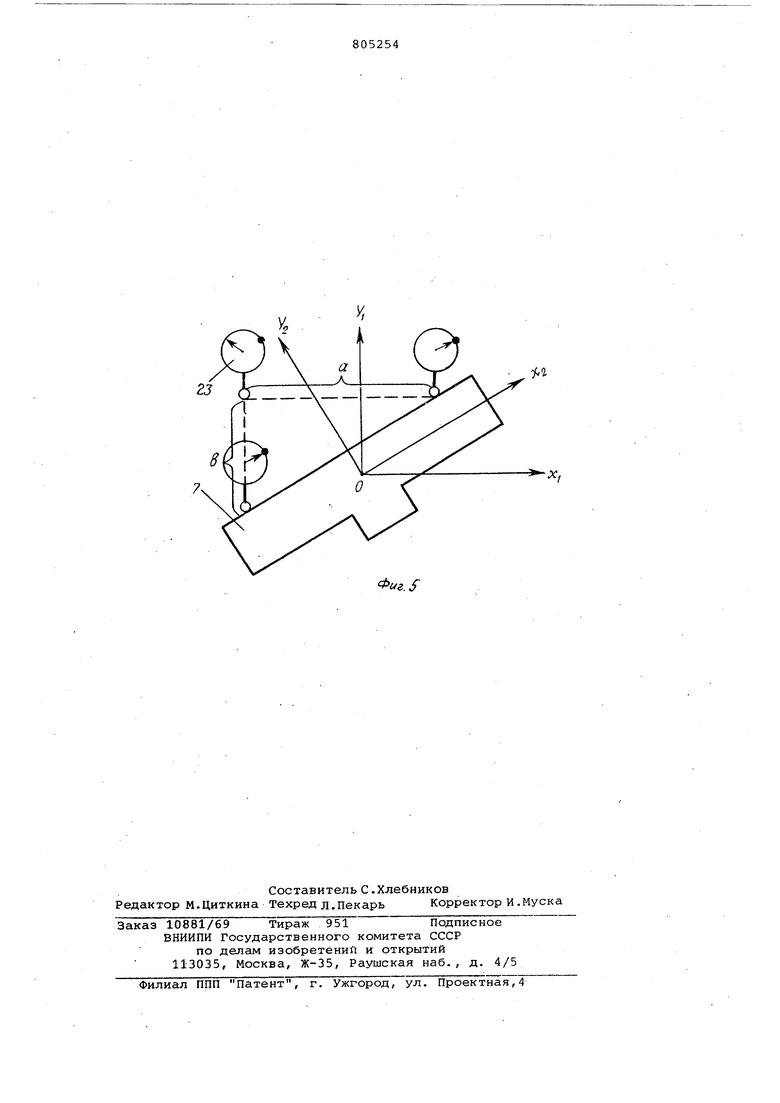

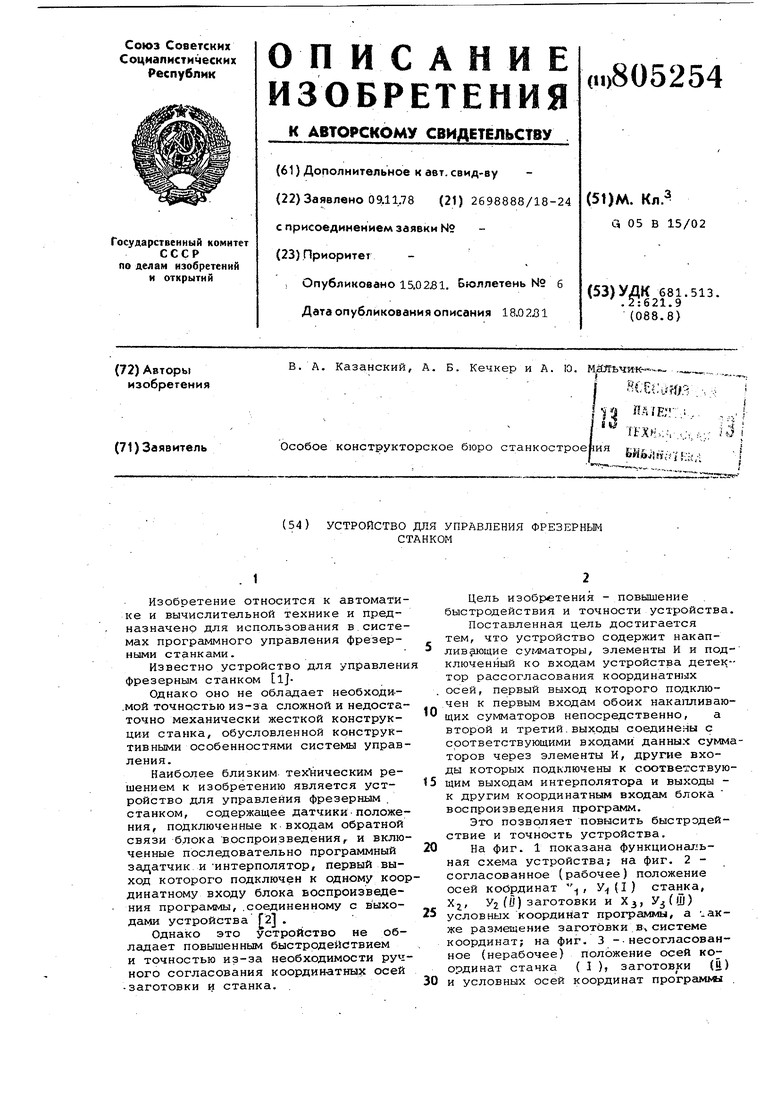

( ) i на фиг. 4 - размещение заготов ки в системе осей координат (станка заготовки и условных осей координат программы), при согласовании системы осей координат заготовки (Н) с условной системой координат програм 1 (HI) и осей координат станка (I) на фиг. 5 - схема измерения рассогласования осей координат при устано ке заготовки на стол станка. Устройство содержит программный задатчик Д (блок задания геометрии резания, например считыватель с пер фоленты, на которой записана программа фрезерования), интерполято 2 (блок программного управления)детектор 3 рассогласования координатных осей с выходами 3, 3 , 3(источник сигнсшов информации о рассогласовании координат), блок 4 воспроиз ведения програмд, накапливающие сумматоры 5 и 6 (сумматоры-накопите заготовка 7, установленная на столе 8 станка, элементы И 9-12(ключи),дат чики 13-15 положения, входы 16 устройст ва, приводы 17-19. подачи меха низмов 20-22 рабочих органов станка индикатор 23 малых линейных перемещений. . Устройство работает следующим об разом На стол станка 8 устанавливается заготовка 7, на которой ранее уже производились предварительные техно логические операции, на другом стан ке в ее корпусе частично изготовлены элементы формы будущей детали, так что она имеет собственные оси координат Xj, У (фиг. 1, 4).При устано ке заготовки на стол станка 8 ее оси координат не совпадают в общем случае с осями координат станка Х, (например, на з). Жестко закрепив заготовку 7, сначала производят измерительные операции (а в данном примере измеряют параметры q и { параметры, являющиеся информацией о величине углового рассогла сования). Для измерения этих параметров на. место режущего ин струмента закрепляют индикатор 23 малых лиисйных перемещений и устанавливают его чувствительный элемент на контрольную плоскость Х-2 заготовки 7 (фиг.5). При движении чувствительного элемента по этой плоскости на шкале индикатора 23 имеется число, соответствующее линейному смещению плоскости по координате станка У. После установки, закрепления и выверки индикатора 23, используя блок 2 программного управления, дают движение индикатору 23 по координате X на заранее заданное рассгтояние, например на 0,05 м, что соответствует 5000 дискрет (при их цене 10 мк). Если оси координат развернуты друг относительно друга, например, на 3, то при движении по координате станка X происходит смещение контрольной плоскости X-Z заготовки по координате станка У, и для угла разворота з индикатор 23 фиксирует смещение, равное 0,05 м 1дЗ О,05-0,0524078 0,002620мм, или на 2620 мч, что составляет. 262 дискрета станка. Такое ручное согласование осей координат рабочим делается однократно, в результате этого измерения рабочий получает конкретные числовые значения параметров аи в ( и в 262 для данного примера)После выполнения измерений рабочий вводит параметры айв в источник 3 сигналов информации о рассогласовании осей координат (для этого можно использовать переключатель ручного ввода)в котором осуществляется вычисление третьего необходимого для поворота осей координат параметра Т{ VcrTt С выходов 3, 3 и З источника 3 сигналов информации через ключи 912 поступает информация на сумматорынакопители 5 и 6. При этом с выхода 3поступает информация о параметре а, с выхода З - о параметре в, с выхода 3 - о параметре Д (в данном примере R 5 007J, После введения параметров включают аппаратуру программного управления и начинают фрезерование. При этом информация от блока 1 задания геометрии резания по кадрам поступает в блок 2. Например, в блоке 2 - интерполяторе - вводится следующая информация (в текущем кадре); перемещение по координате X - 0,2 м (20 000 дискрет); перемещение по координате У ,2 м (20 000 дискрет); результирующая скорость V,ej 84,85 мм/мин.Физический смысл содержания данного кадра соответствует движению инструмента относительно координат станка X и У по траектории, представляющей собой прямую линию, наклоненную под углом 45 к координате X, со скоростью 84,85 мм/мин, что соответствует покоординатным скоростям в 60 мм/мин для координат X и У . Длина пути по траектории равна ,2822843 м. Интерполятор осуществляет перерасчет поступившей информации и выдает одновременно на выходах координат X и У импульсные последовательности общей длиной 20 000 импульсов и частотой их следования 100 Гц. Через управляк)щие входы пар ключей 10 и 11 и 9 и 12 эти последовательности поступают на сумматорынакопители 5 и 6. Над последователь.ностями сигналов осущестБляют9Я еле дующие операции: X1 X J cos об - УЗ sm ос ) У ХЗ- ыиоС -t- з с-ОбоС; COSot /R ; 5Ш оС b/R ; , где Х, У - координаты станка, условные координаты программы. Соответственно, если в исходной точке значения , У 0,Хз 0, то значения текущих координат равны текущим величинам пути, и формулы приобретают следующий вид: ,3CO50C-Sy3-SlHOC Sy tSvj- OboC / - путь органа станка nd координате Х; -путь органа станка по координате У; -условный путь,заложенны в программу по координат -условный путь,заложенны в программу по косрдинат в данном случае при , , 20000 дискрет или 200 м Sy 20000 дискрет или 200 мм: - |W 059960 5§§Т 0,05233. В результате поворота траектории перемещения режущего инструмента, т. е. в результате перерасчета этих ИСХОДНЫХ данных, органы станка прод вигаются при отработке зтого кадра на следующие значения пути: по координате X Sx-, 20 000-cos -20 000 Siп 06 18925 дискрет по координате У5у.- 20 000-sin o + 20 000-cos«: 21019 дискрет. Таким образом, если по координаTciM станка Х и У происходит синхронное перемещение на 18925 дискрет по Х и на 21019 дискрет по У-| , то по координатам заготовки Х и Уд происходит синхронное перемещение на 200 мм или на 20 000 диск.рет(условных), что соответствует перемещению инструмента в осях координат заготовки по траектории 45. Функционирование ключей 9-12 и сумматоров-накопителей 5 и б происходит следующим образом. Каждый импульс унитарного кода для управления координатой X с выхо да З блока 2 открывает ключи 11 и через которые вводится число а соответственно в реверсивные сумматоры-накопители б и 5; при этом чис ло а суммируется с их содержимым. За период реализации кадра импульсо унитарного кода имеется 20 000,и числ а, равное в данном примере 5 000, вводится в каждый из накопителей 20000 раз. Аналогично каждый импульс унитарного кода для управления координатой У с выхода зблока 2 открывает ключи 12 и 9, через которые вводится число в соответственно в реверсивные сумматоры-накопители 6 и 5, при этом число в суммируется с содержимым накопителя 5 и вычитается из содержимого накопителя6. За период обработки кадра в данном примере таких импульсов унитарного кода имеется тоже 20 000, и число в,равное в данном примере 262 дискретам, вводится в кажлый из сумматоровпакопителей 20 000 раз. Одновременно при изменении значения старшего разряда накопителя, т. е. при его переполнении или при переходе через нуль, из его содержимого вычитается параметр Е ,.поступающий с выхода . Двоичный выход старшего разряда накопителя 6 подключен к входу X блока 4. Значения О или 1 этого последнего разряда являются значениями вновь полученного унитарного кода, используемого для дальнейшего управления координатой X. В данном кадре переполнение сумматора-накопителя б происходит 18925 раз, и новый унитарный код содержит 18 925 импульсов .Двоичный выход старшего разряда сумматора-накопитечя 5 подключен ко входу У блока 4. При отработке кадра на этом входе образуется унитарный код для управления координатой У станка, содержащий 21 019 импульсов. Унитарный код для управления координатой Z не меняется, и с выхода з блака 2 прямо транслируется без изменений далее. Таким образом, на управляющие входы ключей 10 и 11 и 9 и 12 для координаты X поступает 20 000 импульсов и для координаты У - 20 000 импульсов: на выходах сумматоров-накопителей 6 и 5 соответственно для координаты X - 18 925 импульсон и для координаты У - 21 019 импульсон. Эти вновь полученные унитарные коды поступают на вход блока 4, где происходит их совместная обработка с сигналами датчиков 13-15 обратной связи по положению, образующими с координатными приводами подач станка 17 и 18 и соответственно с механическими узлами подачи (рабочими органами ) станка, 20, 21 и 22 следящую систему по положению, обеспечивающую гарантированное перемещение кажд- го органа станка в соответствии с пoкoopдинaтнL и входными воздействиями с выходов сумматоров - накопителей б и 5 и блока программного управления 2. В результате работы этой следящей системы при отра-ботке данного кадра происходит одновременное связанное перемещение по координате X на 18925 дискрет, или на .0,189:25 м, по координате У на 21019 дискрет, или на 0,21019 м. Это соот .ветствует перемещению обрабатывающе го инструмента под углом к станочной координате X, тангенс Которого 21019 1,110647, т. е. под углом к координате станка X 48 0003. Это соответствует движению обрабатывающего инструмент по траектории, развернутой относительно координаты X заготовки под углом 45°(с погрешностью з). При этом общая длина пути и результирую щая скорость сохраняются. Таким образом, устройство позволяет обеспечить требуемую .геометрию формообразования при отсутствии согласования осей координат заготовки и станка, т. е. с уменьшением «вспомогательного времени, требуемог на это согласование. При этом точностье-согласования осей координат заготовки с условными к-оординатами программы определяется в этом случае только точностью измерительных операций,, а не точностью установки заготовки. На фиг. 2 приведен пример, когда все три системы осей координат (станка, заготовки, программы) сов-па дают друг с другом. Это возможно, когда оси координат станка I согла сованы с осями координат заготовки i механическим путем, а условные оси координат программы Ж , относительно которых осуществляется расчет программы, при исправно работающем блоке программного управления совпа дают с осями координат станка. В это случае нет надобности во взаимном развороте о.сей координат, и заготовку можно фрезеровать. На фиг. 3 приведен пример, когда заготовка установлена на стол станка и ее оси координат 0 не совпадают с осями координат станка Т и условными осями координат программы Ж. Заготовка жестко закреплена относи.тельно базы станка и не может быть механически развернута в плоскости X и У. В этом случае фрезерование невозможно, так как нарушается требуемая геометрия формообразования (при использовании известных устройств управления в дайной ситуации для получения требуемой геометрии раскрепляют заготовку и механически поворачиваютее. до совпадения ее осей координат с осями координат станка). При использовании описываемого устройства не oбязaтeльнo чтобы все оси координат (станка, заготовки и условных координат программы ) совпадали. Достаточно, чтобы совпадали оси координат заготовки и оси условных координат программы. При этом положение осей координат станк а отношению к осям координат Я и Ж (фиг. 2-4)несущественно. Такой вариант взаимного положения осей координат показан на фиг. 4. Это дает возможность осуществить согласование осей координат поворотом траектории движения обрабатывающего инструмента. Поворот получается как следствие принудительного рассогласования условных осей координат программы Щ с осями координат станка I на величину рассогласования осей координат станка I с осями ко ординат заготовки ж. Данное принудительное рассогласование осуществляется в предлагаемом устройстве. Формула изобретения Устройство для управления фрезерным станком, содержсшдее датчики положения, подключенные к входам обратной связи блока воспроизведения, и включенные последовательно программный задатчик и интерполятор, первый выход которого подключен к одному координатному входу блока воспроизведения программы, соединенному с выходами устройства, о т л и ч а ющ е е с я тем, что, с целью повышения быстродействия и точнрсти устройства, оно содержит накапливающие сумг аторы, элементы И и подключенный ко входам устройства детектор рассогласования координатных осей, первый выход которого подключен к первым L одам обоих накапливающих сумматоров непосредственно, а второй и третий выходы соединены с соответствующими входами данных сумматоров через, элементы И, другие входы которых подключены к соответствующим выходам интерполятора и выходы - к другим координатным входам блока воспроизведения программ. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3699317, кл. 235151.11, опублик. 1972. 2.Станок горизонтально-фрезерный с программным управлением для объемной обработки. Модель 6Б444 ФЗ. Паспорт. Станкостроительное объединение им. Я. М. Свердлова, 1972.

- XjXjAj

1ДД11

Фиг,2

Фаг.1 ,1YY

Чг //j

1,Ш

7Фиг.З

Х,

.S

| название | год | авторы | номер документа |

|---|---|---|---|

| Система числового программногоупРАВлЕНия "TPACCA-Кп | 1979 |

|

SU813371A1 |

| Устройство для контроля программ на координатографе | 1983 |

|

SU1149219A1 |

| Устройство для программного управления положением объекта | 1987 |

|

SU1520479A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство для программного управления | 1986 |

|

SU1365050A1 |

| Линейный интерполятор | 1979 |

|

SU888073A1 |

| Интерполятор с самоконтролем | 1990 |

|

SU1777122A1 |

| Устройство контроля для систем программного управления | 1990 |

|

SU1775716A1 |

| Линейно-круговой интерполятор | 1985 |

|

SU1259218A1 |

| Устройство для задания программы | 1979 |

|

SU849148A1 |

Авторы

Даты

1981-02-15—Публикация

1978-11-09—Подача