СЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мыла хозяйственного и производственного назначения | 1990 |

|

SU1788963A3 |

| Способ получения туалетного мыла | 1984 |

|

SU1278358A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО МЫЛА | 1994 |

|

RU2065489C1 |

| Способ полчения хозяйственного мыла из нейтральных жиров | 1997 |

|

RU2115703C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО МЫЛА | 1994 |

|

RU2091453C1 |

| МЫЛО ТУАЛЕТНОЕ | 2000 |

|

RU2163256C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ТВЕРДОГО МЫЛА | 2019 |

|

RU2708062C1 |

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ МЫЛЬНОЙ ОСНОВЫ | 2022 |

|

RU2800486C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЫЛА | 2001 |

|

RU2201437C2 |

| Способ очистки подмыльно-щелоч-НыХ CTOKOB | 1978 |

|

SU808378A1 |

Изобретение относится к мыловаренной промышленности, а именно к способам получения хозяйственного мыла. Целью изобретения является интенсификация процесса, снижение потерь и улучшение качества целевого продукта. Способ включает омыление жирового сырья, разделение фаз с получением мыльного ядра и подмыльного щелока, высушивание подмыльного щелока в кипящем слое при температуре кипящего слоя 60-100°С и его добавление в омыленное жировое сырье, сушку мыльного ядра и формование. 1 табл.

Изобретение относится к мыловаренной промышленности и касается способов получения хозяйственного мыла.

Цель изобретения - интенсификация процесса, снижение потерь и улучшение качества целевого продукта.

Способ осуществляется следующим образом.

Жировое сырье подвергают омылению и смешивают с подмыльным щелоком, высушенным в кипящем слое при темпера- туре кипящего слоя 60-100 С. Полученную смесь разделяют на мыльное ядро и подмыльный щелок. Пыльное ядро подвергают сушке и формуют.

При выбранных режимах обеспечивается сокращение процесса разделения мыльного ядра и подмыльного щелока, почти полностью исключаются потери мыла и хлористого натрия, содержащихся в подмыльном щелоке, устраняется неприятный запах готового мыла,-а

цвет его становится светлее. Кроме того, процесс производства мыла производится по замкнутому циклу с малой величиной отходов (до 5%), что упрощает работу очистных сооружений и уменьшает их объем.

При выходе за нижние температурные пределы процесса высушивания подмыльного щелока мыло получается темного цвета с неприятным запахом из- за неполного удаления одорирующих и красящих примесей, при выходе за верхние пределы - жиры термически разлагаются.

Выполнение способа иллюстрируется следующим примером.

Пример. Жировое сырье в виде смеси соапстока с жирными кислотами подвергают омылению и смешивают с высушенным подмыльным щелоком от предыдущего процесса получения мклл. При этом подмыльный щелок сначтр

СП 1С

сл

4i

фильтруют для отделения механических примесей, затем насосом подают на пневматическую распыливающую форсунку сушилки кипящего слоя. Давление воздуха на форсунке берут не менее 0,15 МПа, температуру воздуха 155 С и температуру кипящего слоя . Высушенный таким образом подмыльный щелок представляет собой пористый гранулированный продукт (гранулят). Смесь гранулята с омыленным жировым сырьем разделяют на мыльное ядро и подмыльный щелок, который по вышеуказанной технологии вновь перераба- tывaют в гранулят. «Мыльное ядро подвергают вакуумной сушке и полученную стружку формуют в кусковое мыло. Время разделения мыльного ядра от под- мыльного щелока составляет 25,5 ч, из подмыльного щелока в производство в виде гранулята возвращается Э5% хлористого натрия и мыло, готовый продукт имеет запах мыла без посторонних оттенков и желтый цвет. В сравнимых условиях (по прототипу) время разделения фаз составляет 39 ч хлористый натрий теряется полностью и в производство не возвращается, а мыло из подмыльного щелока возвращается в количестве 63%, при этом готовый продукт имеет запах мыла с примесью запаха прогорклых жиров и светло-коричневый запах.

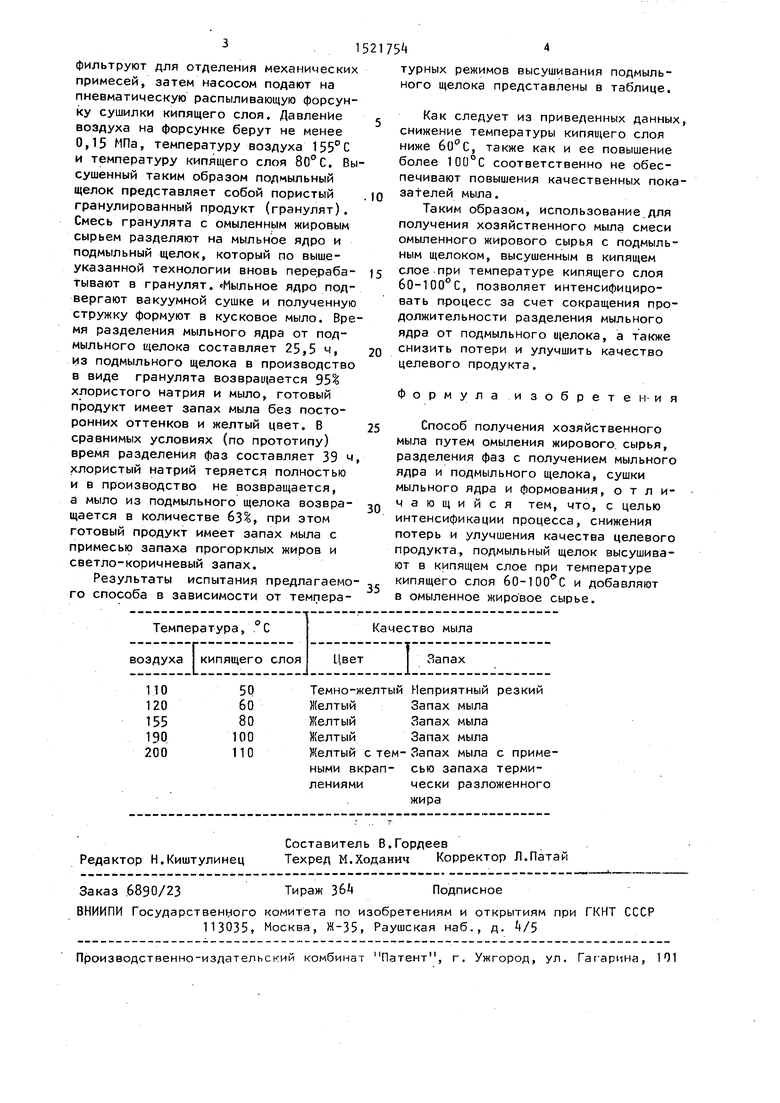

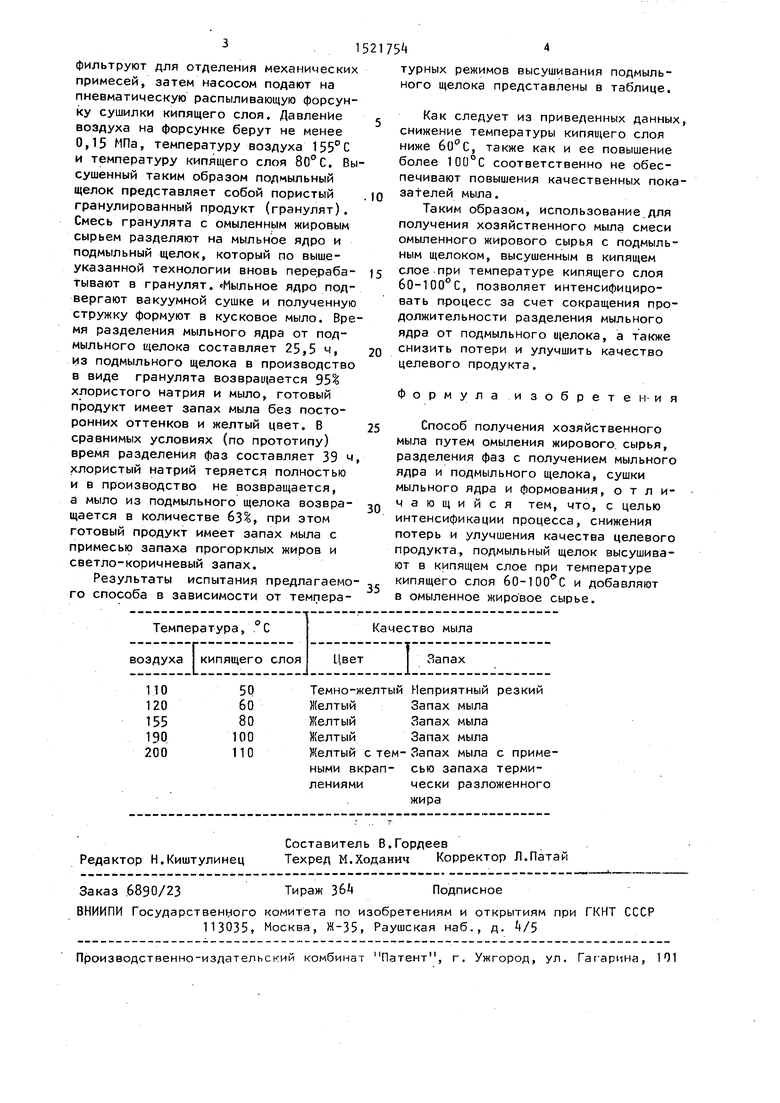

Результаты испытания предлагаемого способа в зависимости от темпера10

)5

20

5

30

35

турных режимов высушивания подмыльного щелока представлены в таблице.

Как следует из приведенных данных, снижение температуры кипяи4его слоя ниже , также как и ее повышение более 10и°С соответственно не обеспечивают повышения качественных пока- зateлeй мыла.

Таким образом, использование.для получения хозяйственного мыла смеси омыленного жирового сырья с подмыль- ным щелоком, высушенным в кипящем слое при температуре кипящего слоя 60-100°С, позволяет интенсифицировать процесс за счет сокращения продолжительности разделения мыльного ядра от подмыльного щелока, а также снизить потери и улучшить качество целевого продукта.

Формула изобрете н- и я

Способ получения хозяйственного мыла путем омыления жирового, сырья, разделения фаз с получением мыльного ядра и подмыльного щелока, сушки мыльного ядра и формования, отличающийся тем, что, с целью интенсификации процесса, снижения потерь и улучшения качества целевого продукта, подмыльный щелок высушивают в кипящем слое при температуре кипящего слоя 60-100 С и добавляют в омыленное жировое сырье.

Авторы

Даты

1989-11-15—Публикация

1987-11-05—Подача