Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства прямошовных труб | 1984 |

|

SU1201016A1 |

| Способ сварки прямошовных труб большого диаметра | 2020 |

|

RU2757447C1 |

| Способ сварки продольного шва труб большого диаметра | 1986 |

|

SU1428557A1 |

| Способ односторонней автоматической сварки под флюсом | 1990 |

|

SU1787086A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2014 |

|

RU2571298C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| Способ изготовления многослойных конструкций | 1984 |

|

SU1186443A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ сварки продольного шва труб большого диаметра | 1986 |

|

SU1428556A1 |

| Способ изготовления стальных сварных конструкций | 2024 |

|

RU2839592C1 |

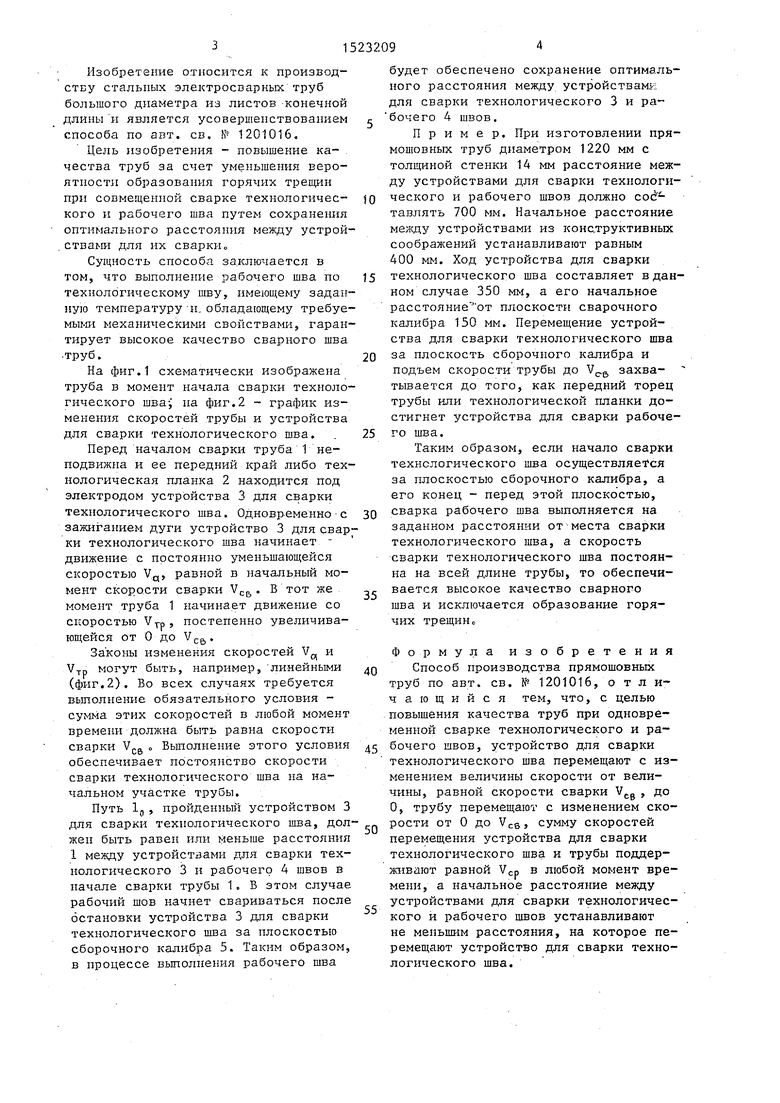

Изобретение относится к производству стальных электросварных труб большого диаметра из листов конечной длины. Цель изобретения - повышение качества труб. При одновременной сварке технологического и рабочего швов трубы 1 обеспечивают оптимальное расстояние между устройствами 3 и 4 для сварки технологического и рабочего швов. Этим гарантируются заданные свойства технологического шва непосредственно перед сваркой рабочего шва. Оптимальное расстояние изменяют во времени в зависимости от скоростей перемещения трубы и устройства для сварки технологического шва. 2 ил.

Фаал

Изобретение относится к производству стальных электросварньк труб большого диаметра из листов конечной длины и является усовершенствованием способа по авт. св. № 1201016,

Цель изобретения - повышение ка- . честна труб за счет уменьшения вероятности образования горячих трещин при совмещенной сварке технологического и рабочего шва путем сохранения оптимального расстояния между устрой- ,ства№1 для их сварки о

Сущность способа заключается в том, что выполнение рабочего шва по технологическому шву, имеющему заданную температуру И. обладающему требуемыми мexaничeckи ш свойствами, гарантирует высокое качество сварного шва труб.

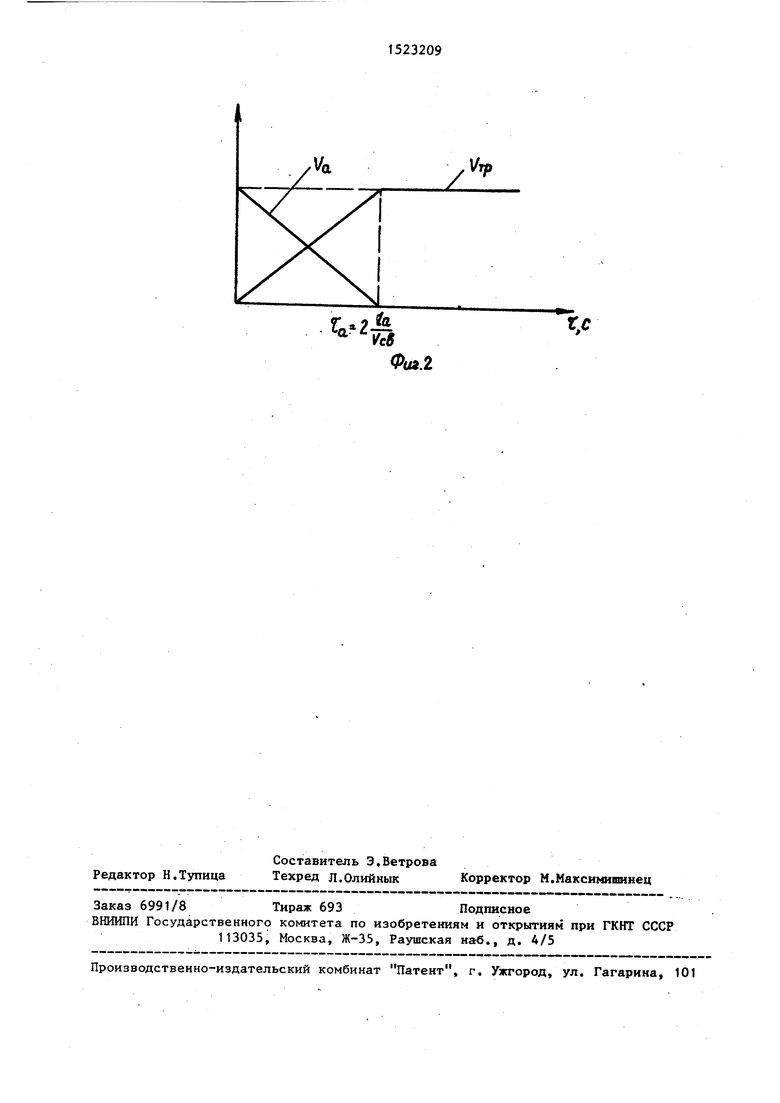

На фиг.1 схематически изображена труба в момент начала сварки технологического mBa-j на фиг.2 - график изменения скоростей трубы и устройства для сварки технологического шва.

Перед началом сварки труба 1 неподвижна и ее передний край либо технологическая планка 2 находится под электродом устройства 3 для сварки технологического шва. Одновременно - с зажиганием дуги устройство 3 для сварки технологического шва начинает - движение с постоянно уменьшающейся скоростью Vq, равной в начальный момент скорости сварки Vc5 « В тот же момент труба 1 начина ет движение со скоростью VTO, постепенно увеличивающейся от О до V(-gj.

Законы изменения скоростей V и V-rp могут быть, например, линейными (фиг.2). Во всех случаях требуется вьтолнение обязательного условия - сумма этих сокоростей в любой момент времени должна быть равна скорости сварки V(,g о Выполнение этого условия обеспечивает постоянство скорости сварки технологического шва на начальном участке трубы.

Путь Ig, пройденньш устройством 3 для сварки технологического шва, должен быть равен или меньше расстояния 1 между устройствами для сварки технологического 3 и рабочего 4 швов в начале сварки трубы 1. В этом случае рабочий шов начнет свариваться после остановки устройства 3 для сварки технологического шва за плоскостью сборочного калибра 5. Таким образом, в процессе выполнения рабочего шва

будет обеспечено сохранение оптимального расстояния между устройствами для сварки технологического 3 и ра бочего 4 швов.

Пример. При изготовлении пря- мошовных труб диаметром 1220 мм с толщиной стенки 14 мм расстояние между устройствами для сварки технологического и рабочего швов должно cod - тавлять 700 мм. Начальное расстояние ме/вду устройствами из конструктивных соображений устанавливают равным 400 мм. Ход устройства для сварки

технологического шва составляет в данном случае 350 мм, а его начальное расстояние от плоскости сварочного калибра 150 мм. Перемещение устройства для сварки технологического шва

за плоскость сборочного калибра и

подъем скорости трубы до V;,.,,, захва- тывается до того, как передний торец трубы или технологической планки достигнет устройства для сварки рабочего шва.

Таким образом, если начало сварки технологического шва осуществляемся за плоскостью сборочного калибра, а его конец - перед этой плоскостью,

сварка рабочего шва выполняется на заданном расстоянии от места сварки технологического шва, а скорость сварки технологического шва постоянна на всей длине трубы, то обеспечи35

вается высокое качество сварного шва и исключается образование горячих трещино

Формула изобретения Способ производства прямошовных труб по авт. св. № 1201016, о т л и- чающийся тем, что, с целью повышения качества труб при одновременной сварке технологического и ра- бочего швов, устройство для сварки технологического шва перемещают с изменением величины скорости от величины, равной скорости сварки Vj.g , до О, трубу перемещают с изменением скорости от О до Vcs, сумму скоростей перемещения устройства для сварки технологического шва и трубы поддерживают равной VCD в любой момент времени, а начальное расстояние между устройствами для сварки технологического и рабочего швов устанавливают не меньшим расстояния, на которое перемещают устройство для сварки технологического шва.

/

Va

f . fe ьа ьтт-а

Ы

/

V,p

fe т-а

Ы

.c

Фил.г

| Способ производства прямошовных труб | 1984 |

|

SU1201016A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-11-23—Публикация

1988-02-15—Подача