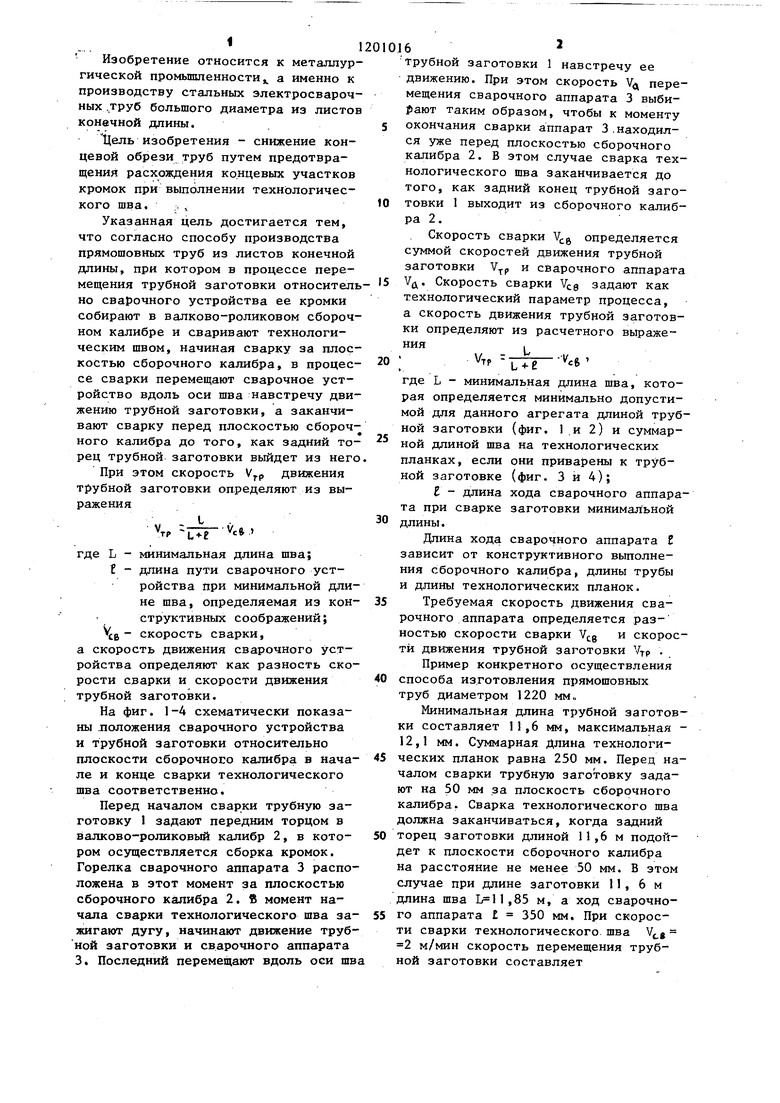

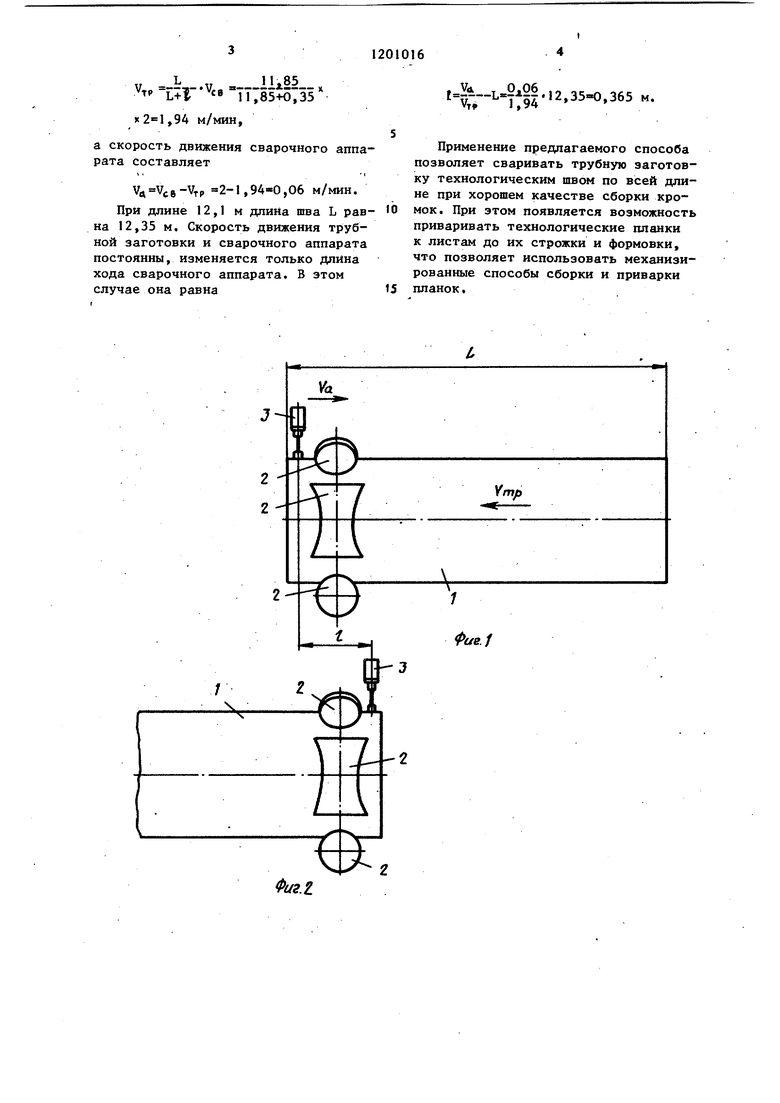

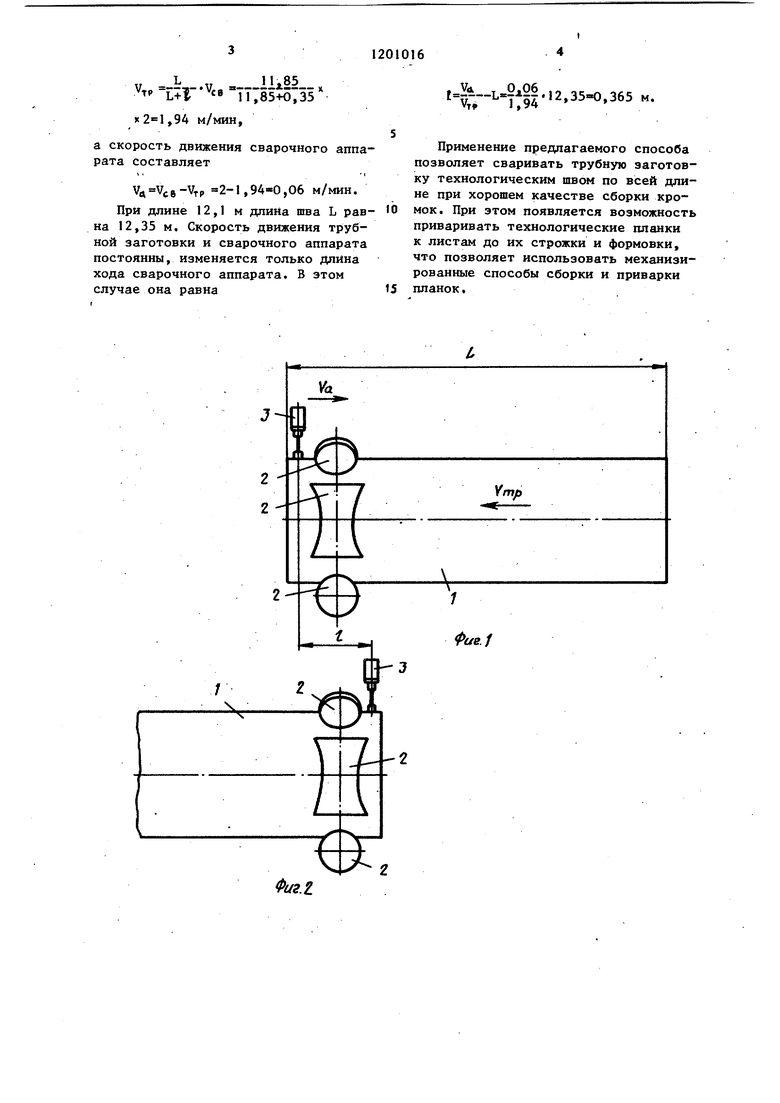

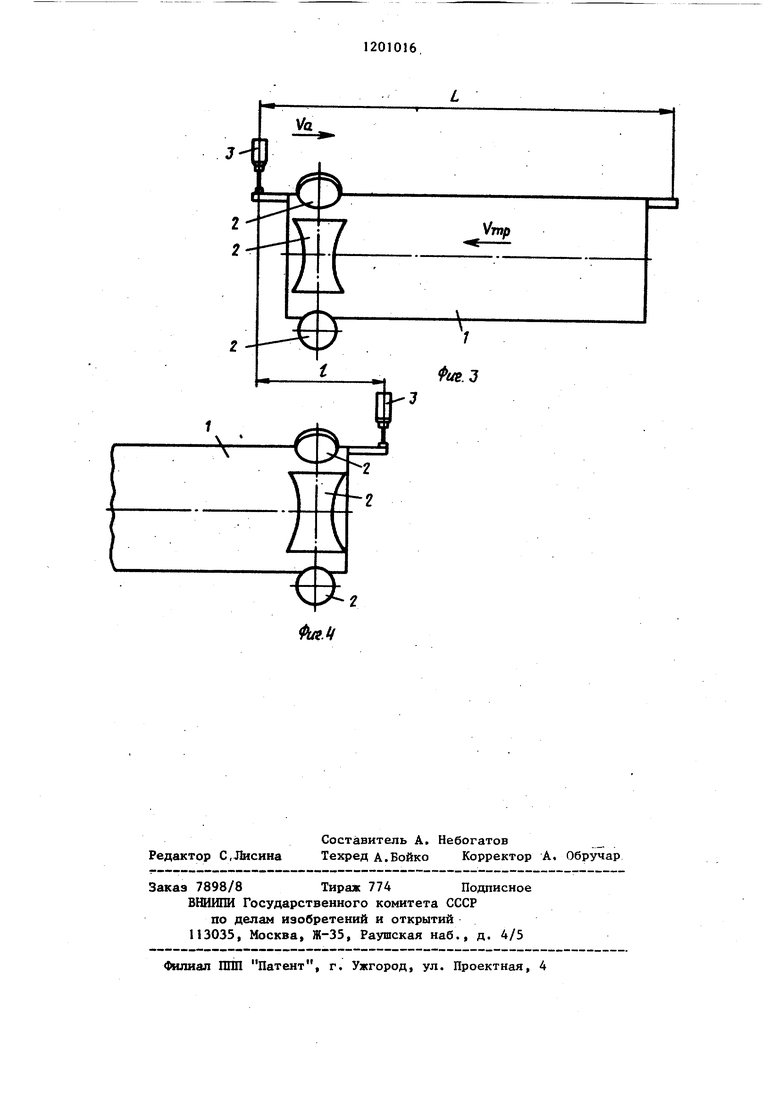

Изобретение относится к металлургической промьшшенности а именно к производству стальных электросварочных .труб большого диаметра из листов конечной длины. 11ель изобретения - снижение концевой обрези труб путем предотвращения расхождения концевых участков кромок при выполнении технологического шва. , Указанная цель достигается тем, что согласно способу производства прямошовных труб из листов конечной длины, при котором в процессе перемещения трубной заготовки относитель но сварочного устройства ее кромки собирают в валково-роликовом сборочном калибре и сваривают технологическим швом, начиная сварку за плоскостью сборочного калибра, в процессе сварки перемещают сварочное устройство вдоль оси шва навстречу движению трубной заготовки, а заканчивают сварку перед плоскостью сборочного калибра до того, как задний торец трубной заготовки выйдет из него При этом скорость Vj.p движения Т1 убной заготовки определяют из выражениятр tt- минимальная длина шва; длина пути сварочного устройства при минимальной длине шва, определяемая из конструктивных соображений; скорость сварки, а скорость движения сварочного устройства определяют как разность скорости сварки и скорости движения трубной заготовки. На фиг. 1-4 схематически показаны .положения сварочного устройства и трубной заготовки относительно плоскости сборочносо калибра в нача ле и конце сварки технологического шва соответственно. Перед началом сварки трубную заготовку 1 задают передним торцом в валково-роликовый калибр 2, в котором осуществляется сборка кромок. Горелка сварочного аппарата 3 распо ложена в зтот момент за плоскостью сборочного калибра 2. и момент начала сварки технологического шва за жигают дугу, начинают движение труб ной заготовки и сварочного аппарата 3. Последний перемещают вдоль оси шв Трубной заготовки 1 навстречу ее движению. При этом скорость V перемещения сварочного аппарата 3 выбирают таким образом, чтобы к моменту окончания сварки аппарат 3.находился уже перед плоскостью сборочного калибра 2. В этом случае сварка технологического шва заканчивается до того, как задний конец трубной заготовки 1 выходит из сборочного калибра 2. Скорость сварки V определяется суммой скоростей движения трубной заготовки , и сварочного аппарата Vjj. Скорость сварки задают как технологический параметр процесса, а скорость движения трубной заготовки определяют из расчетного выражения; тс f где L - минимальная длина шва, которая определяется минимально допустимой для данного агрегата длиной трубной заготовки (фиг. 1.и 2) и суммарной длиной шва на технологических планках, если они приварены к трубной заготовке (фиг. 3 и 4); t - длина хода сварочного аппарата при сварке заготовки минимальной длины. Длина хода сварочного аппарата I зависит от конструктивного выполнения сборочного калибра, длины трубы и длины технологических планок. Требуемая скорость движения сварочного аппарата определяется разностью скорости сварки и скорости движения трубной заготовки VTP . Пример конкретного осуществления способа изготовления прямошовных труб диаметром 1220 мм„ Минимальная длина трубной заготовки составляет 11,6 мм, максимальная 12,1 мм. Суммарная длина технологических планок равна 250 мм. Перец началом сварки трубную заготовку задают на 50 мм за плоскость сборочного калибра. Сварка технологического шва должна заканчиваться, когда задний торец заготовки длиной И,6 м подойдет к плоскости сборочного калибра на расстояние не менее 50 мм. В этом случае при длине заготовки 11,6м длина шва ,85 м, а ход сварочного аппарата 350 мм. При скорости сварки технологического, шва 2 м/мин скорость перемещения трубной заготовки составляет V. «.Xw ; L+l 11,85-Ю, 35 X ,94 М/МИН, a скорость движения сварочного аппарата составляет V Vce-VTp 2-1,,06 м/мин. При длине 12,1 м длина шва L рав на 12,35 м. Скорость движения тр убной заготовки и сварочного аппарата постоянны, изменяется только длЯна хода сварочного аппарата. В этом случае она равна - 10 15 .sw Применение предлагаемого способа позволяет сваривать трубную эаготовку технологическим швом по всей длине при хорошем качестве сборки кромок. При этом появляется возможность приваривать технологические планки к листам до их строжки и формовки, что позволяет использовать механизированные способы сборки и приварки планок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прямошовных труб | 1984 |

|

SU1274890A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2006 |

|

RU2344011C2 |

| Способ производства электросварных прямошовных труб | 2023 |

|

RU2827008C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2014 |

|

RU2571298C2 |

| Стан для сборки и сварки прямошовных труб | 2017 |

|

RU2635649C1 |

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU889182A1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ДВУХШОВНЫХ ТРУБ | 2005 |

|

RU2296024C2 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА КОНЕЧНОЙ ДЛИНЫ | 2002 |

|

RU2215605C2 |

| Устройство для сварки прямошовных труб | 1976 |

|

SU764765A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

1. СПОСОБ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ТРУБ из листов конечной . длины, при котором в процессе перемещения трубной заготовки относительно сварочного устройства ее кромки собирают в валково-роликовом сборочном калибре и сваривают технологическим швом, начиная сварку за плоскостью сборочного калибра, отличающийся тем, что, с целью снижения концевой обрези труб путем предотвращения расхождения концевых участков кромок при выполнении технологического шва, сварочное устройство в процессе сварки перемещают вдоль оси шва навстречу движению трубной заготовки, а заканчивают сварку перед плоскостью сборочного калибра до того, как задний торец трубной заготовки выйдет из него. 2. Способ по п.. 1, отлича ющ и и с я тем, что скорость движения трубной заготовки определяют из выражения VTP СР (П L + E где I t минимальная длина шва; длина пути сварочного аппа- S рата при минимальной длине шва, определяемая из конструктивных соображений; ю Vtg - cKopiocTb сварки, а скорость движения сварочного аппарата определяют как разность скорости сварки и скорости движения трубной заготовки.

Ч

Утр

.f

Vmp

J fe J

| Способ высокочастотной сварки изделий конечной длины | 1970 |

|

SU345740A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шамов А.Н | |||

| и др | |||

| Высокочастотная сварка металлов | |||

| Л.: Машиностроение, 1977, с | |||

| Канатное устройство для подъема и перемещения сыпучих и раздробленных тел | 1923 |

|

SU155A1 |

Авторы

Даты

1985-12-30—Публикация

1984-10-31—Подача