Изобретение относится к области . обработки металлов и других материалов и может быть использовано в машиностроении при обработке деталей криволинейного профиля.

Цель изобретения - повышение качества за счет получения однородного микрорельефа на криволинейных и плоских поверхностях и равномерного распределения на поверхности детали.

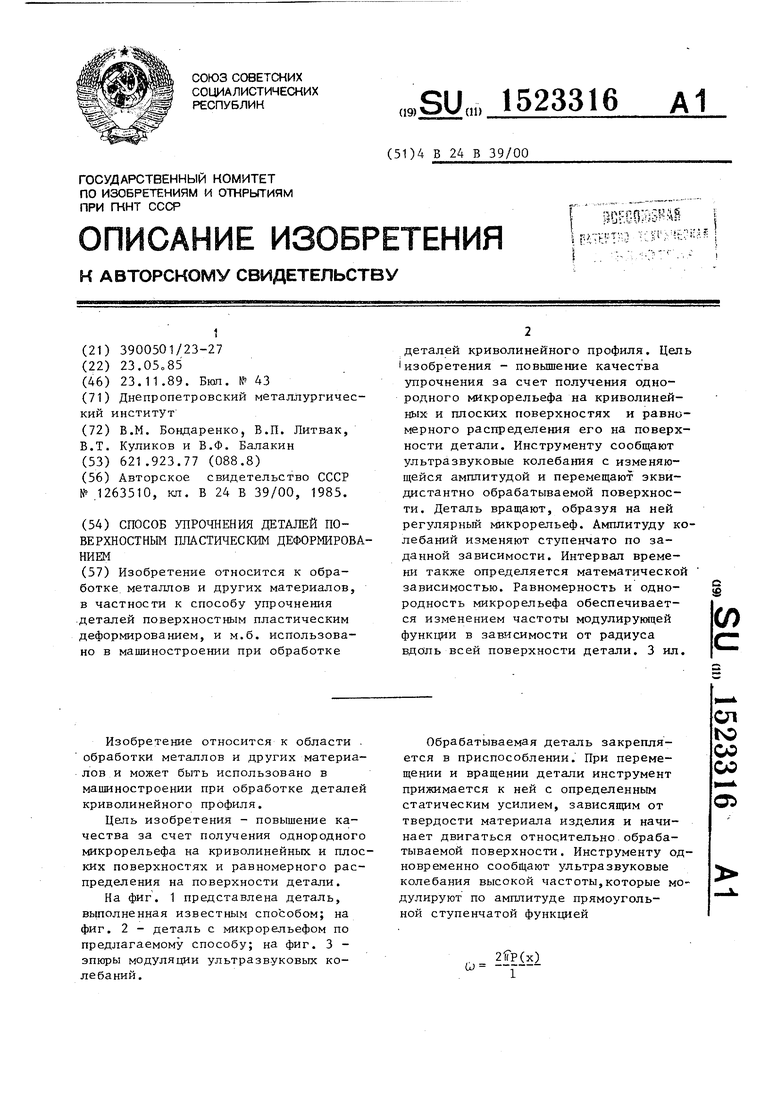

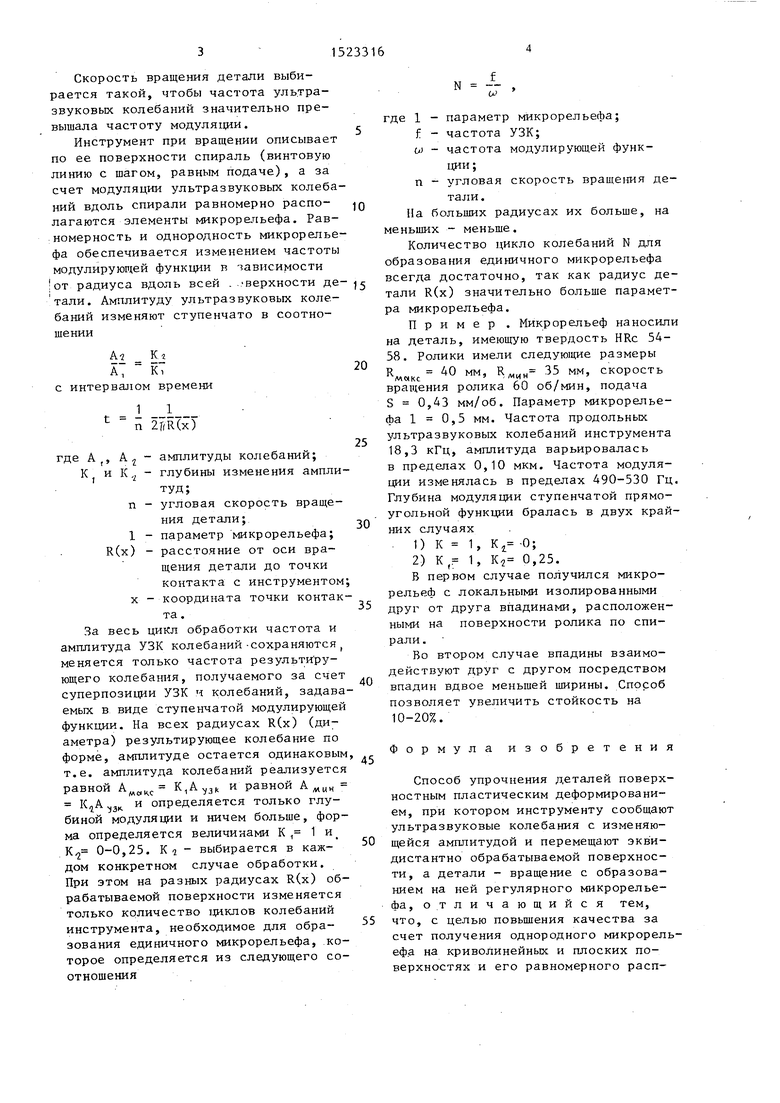

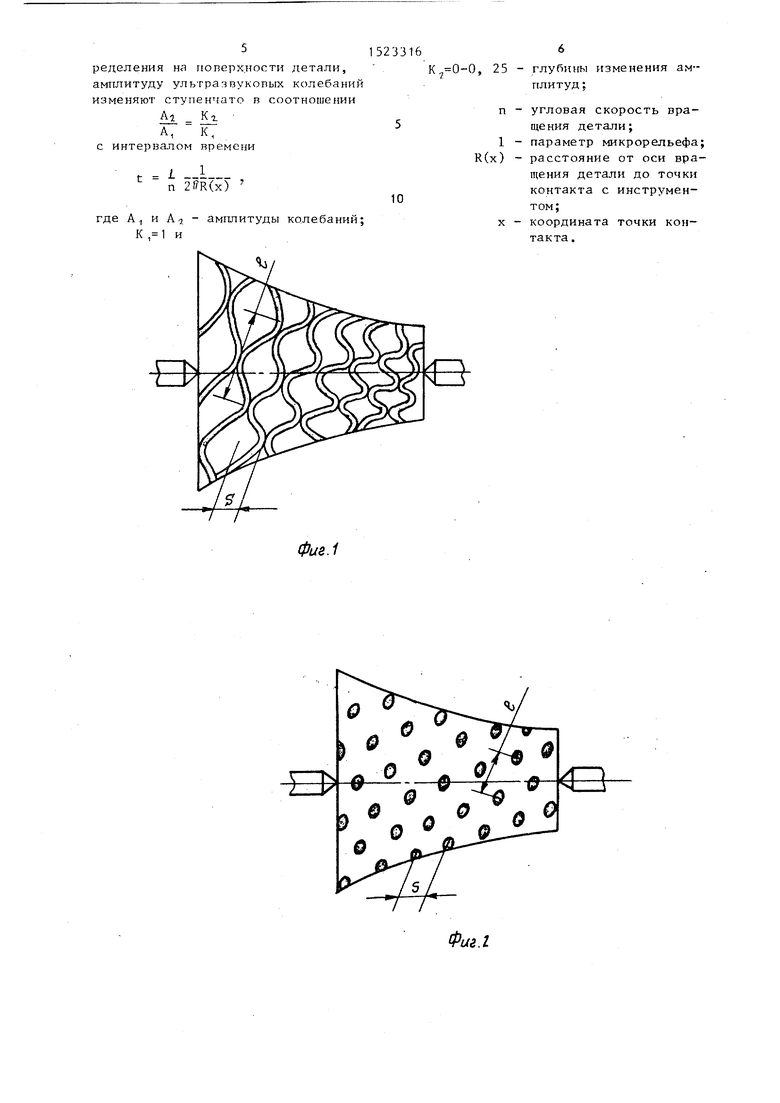

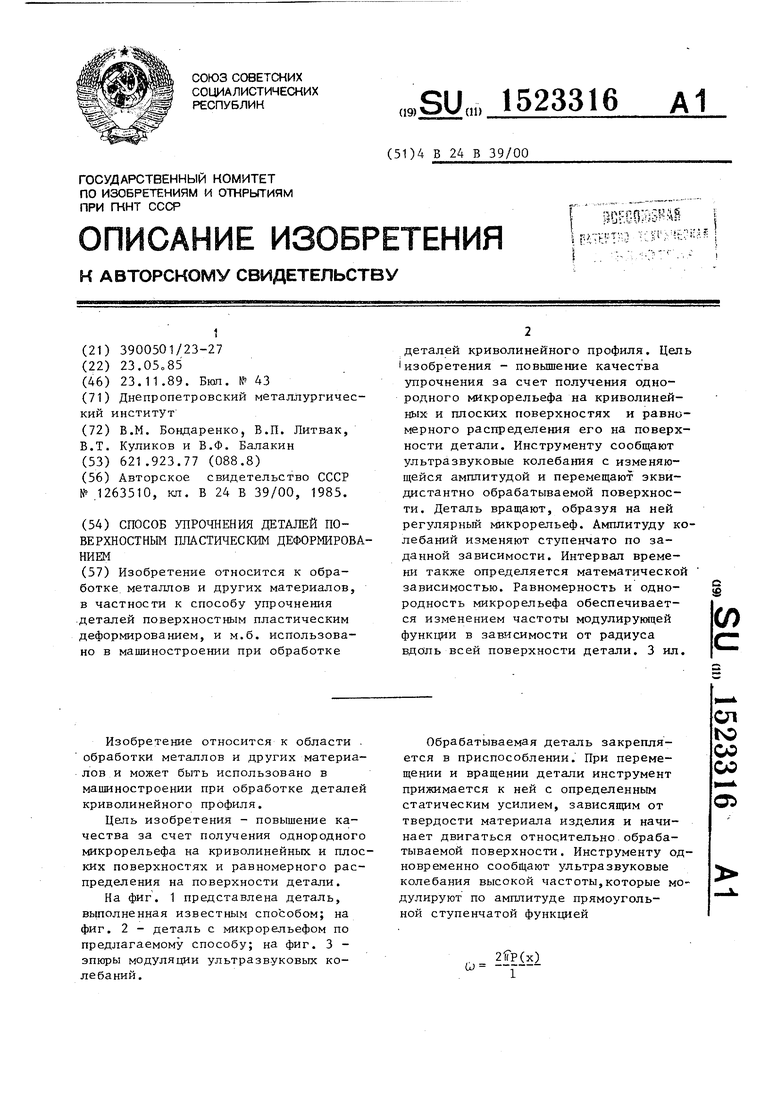

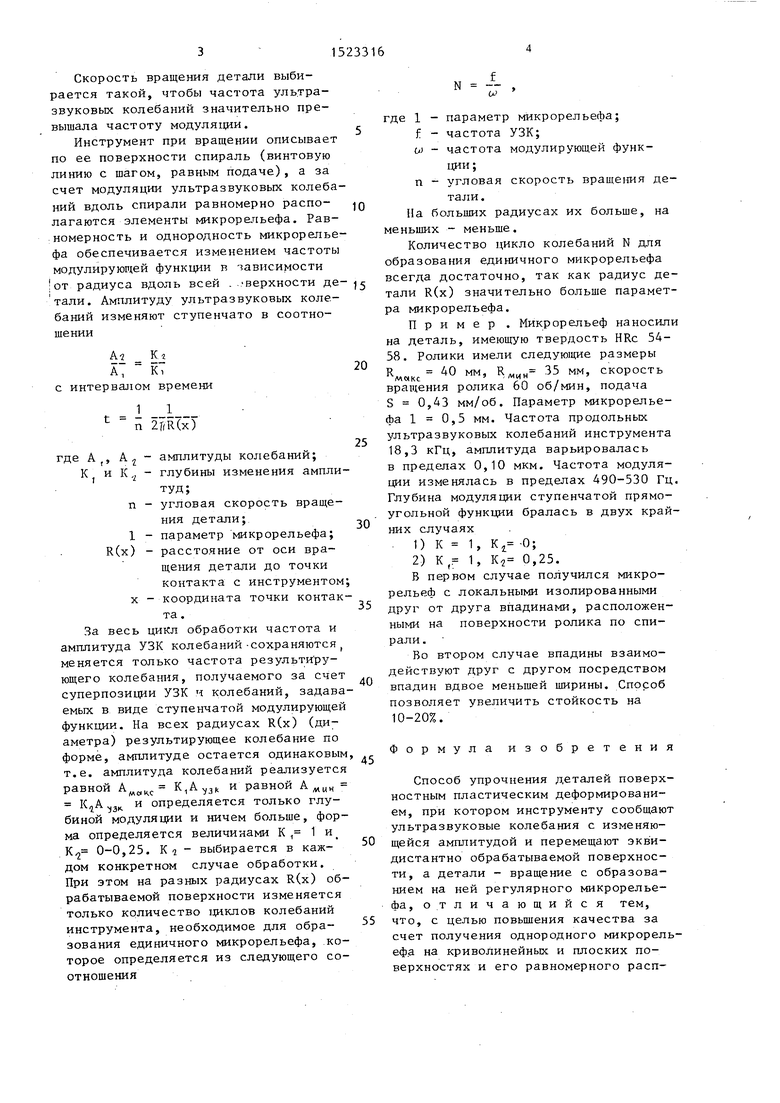

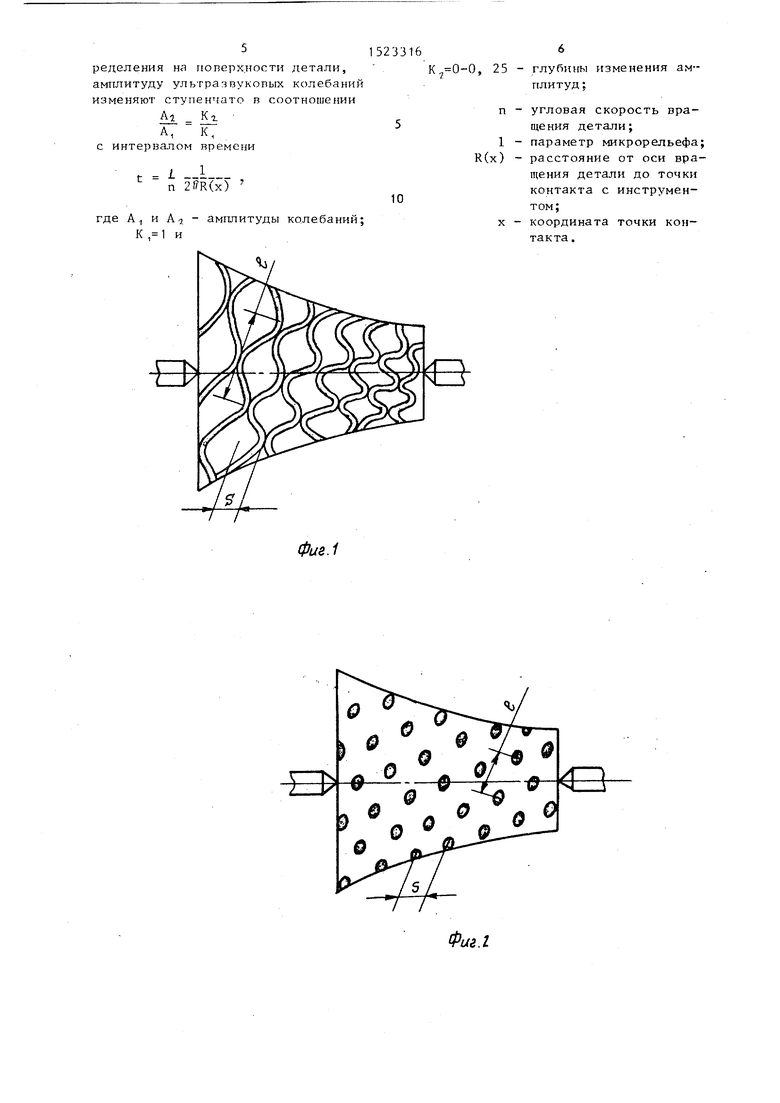

На фиг. 1 представлена деталь, вьцтолненная известным способом; на фиг. 2 - деталь с микрорельефом по предлагаемому способу; на фиг. 3 - эпюры модуляции ультразвуковых колебаний.

Обрабатываемая деталь закрепляется в приспособлении. При перемещении и вращении детали инструмент прижимается к ней с определенным статическим усилием, зависящим от твердости материала изделия и начинает двигаться относительно обрабатываемой поверхности. Инструменту одновременно сообщают ультразвуковые колебания высокой частоты,которые модулируют по амплитуде прямоугольной ступенчатой функцией

сл ю

оо СА:)

о

0

Скорость вращения детали выбирается такой, чтобы частота ультразвуковых колебаний значительно превышала частоту модуляи ии.

Инструмент при вращении описывает по ее поверхности спираль (винтовую линию с шагом, равным подаче), а за счет модуляции ультразвуковых колебаний вдоль спирали равномерно распо- лагаются элементы микрорельефа. Равномерность и однородность микрорельефа обеспечивается изменением частоты модулируюр;ей функции в тависимости I от радиуса вдоль всей . верхности де- тали. Амплитуду ультразвуковых колебаний изменяют ступенчато в соотношении

А7 А, К, интервалом времени

1 1

п 2Г(Я(х)

где А

А. К, и К,

п 1R(x)

X амплитуды колебаний; глубины изменения амплитуд;

угловая скорость вращения детали;

параметр микрорельефа; расстояние от оси вращения детали до точки контакта с инструментом координата точки контакта .

За весь цикл обработки частота и амплитуда УЗК колебаний-сохраняются, меняется только частота результи ру- ющего колебания, получаемого за счет суперпозиции УЗК и колебаний, задаваемых в виде ступенчатой модулирующей функции. На всех радиусах R(x) (диаметра) результирующее колебание по форме, амплитуде остается одинаковым т.е. амплитуда колебаний реализуется равной А К,Ах,з(с и равной А „ ,(3 и определяется только глубиной модуляции и ничем больше, форма определяется величинами К , 1 и К-2 0-0,25. KI - выбирается в каждом конкретном случае обработки. При этом на разных радиусах R(x) обрабатываемой поверхности изменяется только количество IJ IKHOB колебаний инструмента, необходимое для образования единичного микрорельефа, которое определяется из следующего соотношения

0

5

0

5

0

5

0

5

N - ,

(л

где 1 - параметр микрорельефа; f - частота УЗК; W - частота модулирующей функи и;

п - угловая скорость вращения детали .

На больших радиусах их больше, на меньших - меньше.

Количество цикло колебаний N для образования единичного микрорельефа всегда достаточно, так как радиус детали R(x) значительно больше параметра микрорельефа.

Пример . Микрорельеф наносили на деталь, имеющую твердость HRc 54- 58. Ролики имели следующие размеры

м«кс R/«MH 5 мм, скорость вращения ролика 60 об/мин, подача S 0,43 мм/об. Параметр микрорельефа 1 0,5 мм. Частота продольных ультразвуковых колебаний инструмента 18,3 кГц, амплитуда варьировалась в пределах 0,10 мкм. Частота модуляции изменялась в пределах 490-530 Гц. Глубина модуляции ступенчатой прямоугольной функции бралась в двух крайних случаях

О К 1, Kj -0;

2) К,г 1, К 0,25.

В первом случае получился микрорельеф с локальными изолированными друг от друга впадинами, расположенными на поверхности ролика по спирали.

Во втором случае впадины взаимодействуют друг с другом посредством впадин вдвое меньшей ширины. Способ позволяет увеличить стойкость на 10-20%.

Формула изобретения

Способ упрочнения деталей поверхностным пластическим деформированием, при котором инструменту сообщают ультразвуковые колебания с изменяющейся амплитудой и перемещают эквидистантно обрабатываемой поверхности, а детали - вращение с образованием на ней регулярного микрорельефа, отличающийся тем, что, с целью повьшхения качества за счет получения однородного микрорельефа на криволинейных и плоских поверхностях и его равномерного расп7 /

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ НА ПОВЕРХНОСТИ ЗАГОТОВОК РЕГУЛЯРНОГО МИКРОРЕЛЬЕФА ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2007 |

|

RU2339499C2 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1999 |

|

RU2170654C1 |

| СПОСОБ СОЗДАНИЯ РЕГУЛЯРНОГО МИКРОРЕЛЬЕФА НА ЦИЛИНДРИЧЕСКИХ ЗАГОТОВКАХ | 2006 |

|

RU2329131C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1993 |

|

RU2047469C1 |

| Способ вибрационной плоскопараллельной доводки | 1988 |

|

SU1636195A1 |

| Способ обработки инструмента из быстрорежущей стали | 1981 |

|

SU981400A1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СТАТИКО-ИМПУЛЬСНЫМ РАСКАТЫВАНИЕМ | 2005 |

|

RU2279961C1 |

| Способ ультразвуковой механической обработки | 1982 |

|

SU1068236A1 |

| РОТОРНЫЙ ГЕНЕРАТОР МЕХАНИЧЕСКИХ ИМПУЛЬСОВ ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2366559C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ СТАТИКО-ИМПУЛЬСНЫМ РАСКАТЫВАНИЕМ | 2005 |

|

RU2286237C1 |

Изобретение относится к обработке металлов и других материалов, в частности к способу упрочнения деталей поверхностным пластическим деформированием, и может быть использовано в машиностроении при обработке деталей криволинейного профиля. Цель изобретения - повышение качества упрочнения за счет получения однородного микрорельефа на криволинейных и плоских поверхностях и равномерного распределения его на поверхности детали. Инструменту сообщают ультразвуковые колебания с изменяющейся амплитудой и перемещают эквидистантно обрабатываемой поверхности. Деталь вращают, образуя на ней регулярный микрорельеф. Амплитуду колебаний изменяют ступенчато по заданной зависимости. Интервал времени также определяется математической зависимостью. Равномерность и однородность микрорельефа обеспечивается изменением частоты модулирующей функции в зависимости от радиуса вдоль всей поверхности детали. 3 ил.

фиг.1

Фке.г

0it2.3

i II

| Способ упрочнения металлических поверхностей | 1985 |

|

SU1263510A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-11-23—Публикация

1985-05-23—Подача