Изобретение относится к машиностроению и может быть использовано при обработке поверхностным пластическим деформированием наружных и внутренних поверхностей вращения цилиндрических заготовок из различных металлов и сплавов.

Известен способ поверхностного пластического деформирования деталей по авторскому свидетельству СССР №1255405 (опубл. 07.09.86, В24В 39/00), при котором изменяют величины статической нагрузки, прикладываемой к инструменту, и амплитуды сообщаемых ему ультразвуковых колебаний. Обработка указанным способом обеспечивает упрочнение поверхностного слоя заготовки при меньшем силовом воздействии на него, практически исключающем коробление заготовки. Однако микрорельеф, образующийся на обработанной этим способом поверхности, не регулярен, что ухудшает эксплуатационные свойства деталей, особенно работающих в условиях трения в смазочной среде.

Известен также способ упрочнения деталей поверхностным пластическим деформированием по патенту РФ №2170654 (опубл. 20.07.2001, В24В 39/00), при котором используют ультразвуковые колебания, модулированные синусоидальным сигналом. Вследствие уменьшения коэффициента затухания таких колебаний способ обеспечивает увеличение степени упрочнения обрабатываемой детали. В результате обработки по этому способу на обработанной поверхности детали регулярный микрорельеф автоматически формируется лишь при обработке цилиндрических поверхностей. Однако даже в этом случае впадины регулярного микрорельефа равномерно распределены по поверхности только в одном направлении - окружном направлении движения заготовки.

Известен способ упрочнения деталей поверхностным пластическим деформированием деталей типа тел вращения по авторскому свидетельству СССР №1523316 (опубл. 23.11.88, В24В 39/00), принятый за прототип. Инструменту сообщают ультразвуковые колебания с изменяющейся по заданной зависимости амплитудой и перемещают его эквидистантно обрабатываемой поверхности вращающейся заготовки. Равномерность распределения микрорельефа на обработанной поверхности вращения при этом обеспечивают за счет изменения частоты модулирующей функции в зависимости от текущего диаметра детали.

Однако и этот способ обеспечивает формирование регулярного микрорельефа, впадины которого равномерно распределены по поверхности только в одном направлении - окружном направлении движения заготовки.

Технический результат состоит в обеспечении формирования регулярного микрорельефа по всей цилиндрической поверхности детали в виде равномерной сетки канавок с заданными параметрами в окружном и осевом направлении. Это будет способствовать равномерному удержанию смазки на поверхности детали, а также стабилизации параметров качества поверхностного слоя и эксплуатационных свойств детали.

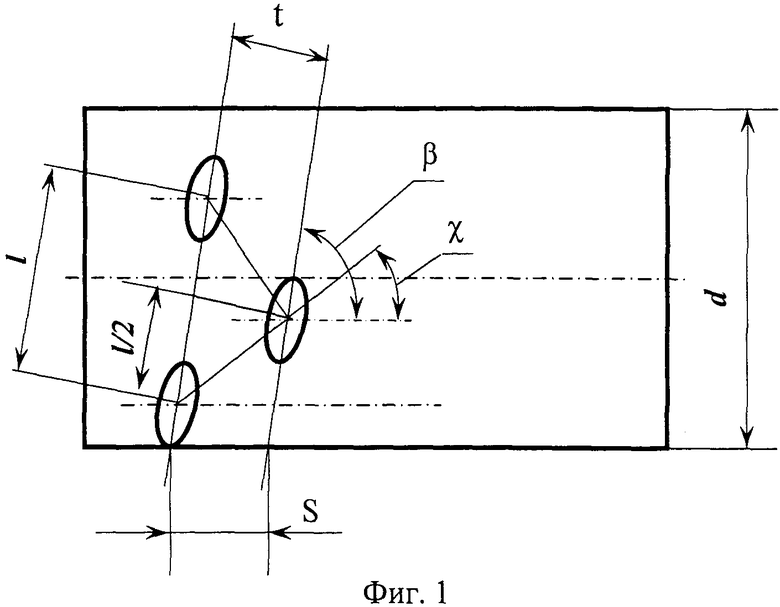

В предлагаемом способе для создания регулярного микрорельефа цилиндрической заготовке сообщают вращательное движение, инструмент подводят и прижимают к обрабатываемой поверхности, сообщают ему ультразвуковые колебания, модулированные по амплитуде для обеспечения выдавливания канавок, и осуществляют его подачу вдоль обрабатываемой поверхности цилиндрической заготовки. Для получения микрорельефа в виде сетки канавок со следующими параметрами: t - осевой шаг канавок, мкм; l - окружной шаг канавок, мкм; χ - угол сетки микрорельефа, град., величину перемещения инструмента за 1 оборот заготовки определяют по зависимости

где d - диаметр детали, мм; а  .

.

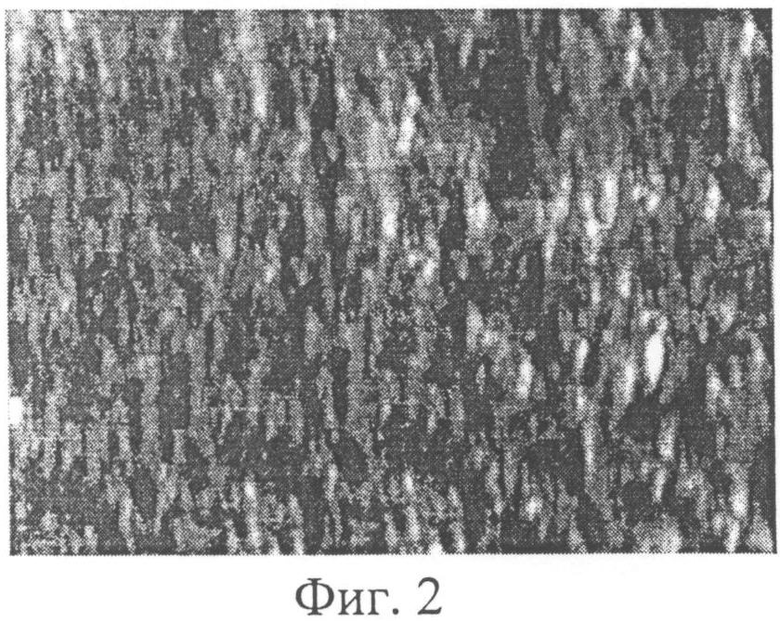

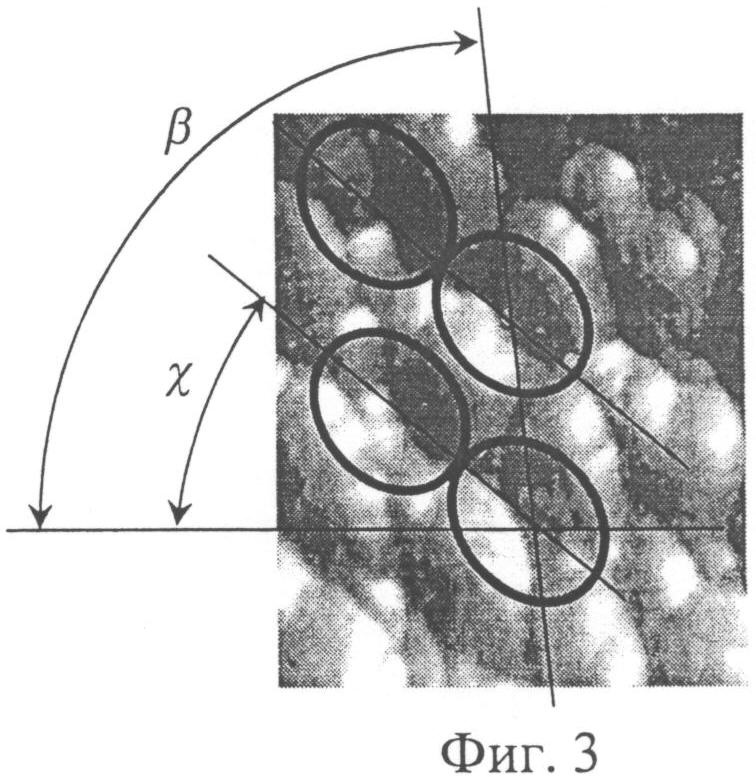

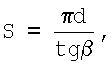

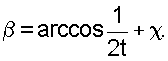

Предлагаемый способ иллюстрируется чертежами, где на фиг.1 представлена схема получения микрорельефа и показаны все определяющие его параметры, на фиг.2 - фотография исходного микрорельефа заготовки, на фиг.3 - полученный по данному способу микрорельеф детали.

Отличительный признак предлагаемого способа заключается в назначении величины перемещения инструмента за 1 оборот заготовки по математической зависимости (1). Это позволит повысить качество обработки за счет распределения на обработанной поверхности микрорельефа в виде равномерной сетки канавок с заданными параметрами l, t и χ.

Сведения, подтверждающие возможность осуществления способа, заключаются в следующем.

Упрочняющей обработке подвергали цилиндрические заготовки диаметром - 40 мм и длиной 220 мм, изготовленные из стали 95Х18ШТ. Обработку осуществляли на токарно-винторезном станке модели УТ16-ПМ с режимами: окружная скорость заготовки - 37 м/мин, величина усилия выглаживания - 250 Н, радиус выглаживателя - 1,5 мм. Для получения регулярного микрорельефа в виде сетки канавок с параметрами l=840 мкм, t=750 мкм, χ=35° величина перемещения инструмента за 1 оборот заготовки составила S=0,114 мм. В результате обработки получен регулярный микрорельеф на цилиндрической поверхности детали в виде канавок, образующих сетку с заданными параметрами, показанный на фиг.3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ НА ПОВЕРХНОСТИ ЗАГОТОВОК РЕГУЛЯРНОГО МИКРОРЕЛЬЕФА ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2007 |

|

RU2339499C2 |

| Способ поверхностного пластического деформирования | 2017 |

|

RU2657263C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2021 |

|

RU2753807C1 |

| СПОСОБ ВИБРОНАКАТЫВАНИЯ ВАЛОВ И ВИНТОВ | 2009 |

|

RU2412041C1 |

| УСТРОЙСТВО ДЛЯ РОТОРНОГО УПРОЧНЕНИЯ ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2354531C1 |

| ВИБРАЦИОННОЕ УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2006 |

|

RU2314906C1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2412042C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2367564C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433902C2 |

| СПОСОБ ППД ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ЭЛЕКТРОУПРОЧНЯЮЩЕЙ ГОЛОВКОЙ | 2009 |

|

RU2420391C2 |

Изобретение относится к области машиностроения, а именно к способам поверхностного пластического деформирования. Сообщают заготовке вращательное движение. Подводят и прижимают к поверхности заготовки инструмент. Сообщают инструменту ультразвуковые колебания, модулированные по амплитуде, и осуществляют его подачу вдоль обрабатываемой поверхности для создания регулярного микрорельефа в виде канавок, образующих сетку со следующими параметрами: t - осевой шаг канавок, мкм, 1 - окружной шаг канавок, мкм, χ - угол сетки микрорельефа, град. При этом подачу инструмента вдоль обрабатываемой поверхности осуществляют путем его перемещения на расстояние S, мм, за один оборот заготовки. В описании изобретения приведена математическая формула для расчета упомянутого расстояния S. В результате обеспечивается равномерное удержание смазки на обработанной поверхности детали, а также стабилизируются параметры качества поверхностного слоя детали и ее эксплуатационные свойства. 3 ил.

Способ создания регулярного микрорельефа на цилиндрических заготовках, включающий сообщение заготовке вращательного движения, подведение и прижатие к поверхности заготовки инструмента и сообщение инструменту ультразвуковых колебаний, модулированных по амплитуде для обеспечения выдавливания канавок, и осуществление его подачи вдоль обрабатываемой поверхности, отличающийся тем, что для создания регулярного микрорельефа в виде канавок, образующих сетку со следующими параметрами: t - осевой шаг канавок, мкм; 1 - окружной шаг канавок, мкм; χ - угол сетки микрорельефа, град., подачу инструмента вдоль обрабатываемой поверхности осуществляют путем обеспечения перемещения инструмента S, мм, за один оборот заготовки, равного:

где d - диаметр детали, мм, а

| Способ упрочнения деталей поверхностным пластическим деформированием | 1985 |

|

SU1523316A1 |

| Способ образования регулярных микрорельефов | 1985 |

|

SU1258676A1 |

| Способ безабразивной полировки поверхностей | 1983 |

|

SU1243931A1 |

| Способ ультразвуковой безабразивной обработки поверхностей | 1991 |

|

SU1821342A1 |

| JP 63171424 A, 15.07.1988. | |||

Авторы

Даты

2008-07-20—Публикация

2006-08-08—Подача