Изобретение относится к автоматическим аппаратам дли изготовления изделий из порошковых полимерных материалов путем нагрева и спекания и может быть использовано для изготовления пористых цилиндрических фильтров, применяемых при фильтрации технолбгических растворов и сточных вод на предприятиях металлургической, химической, машиностроительной и других отраслей промышленности.

Цель изобретения - получение из порошковых полимеров трубчатых полимерных фильтров с заданными размерами пор.

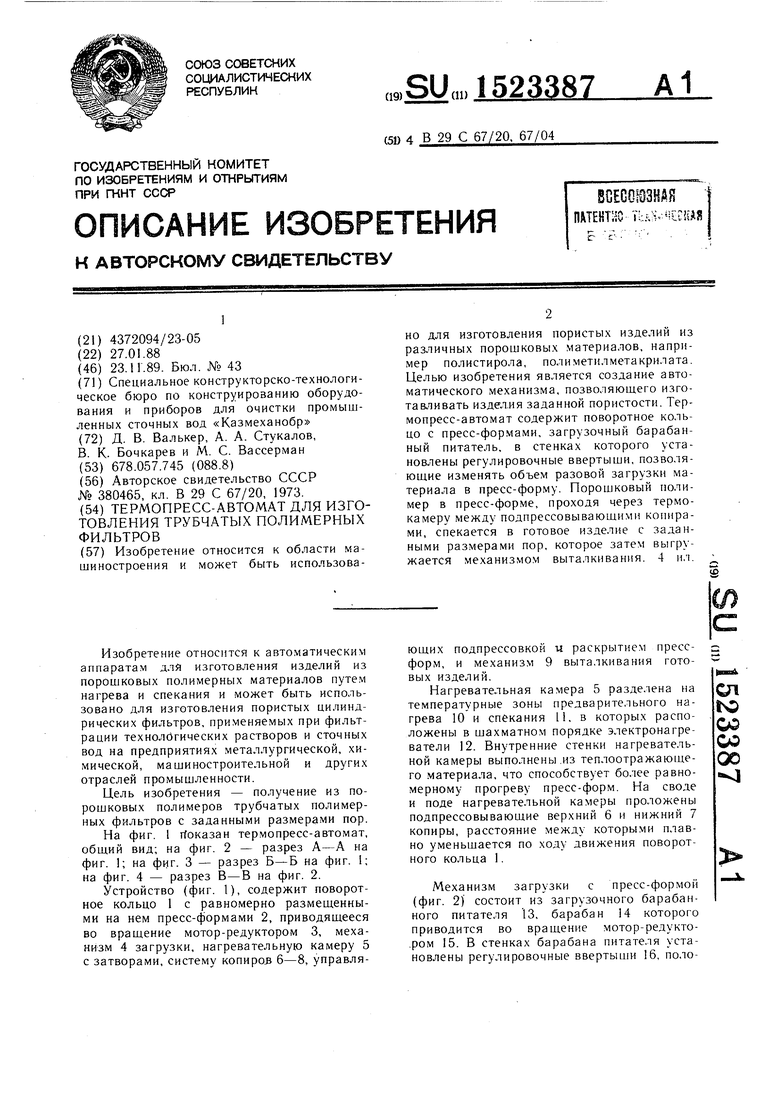

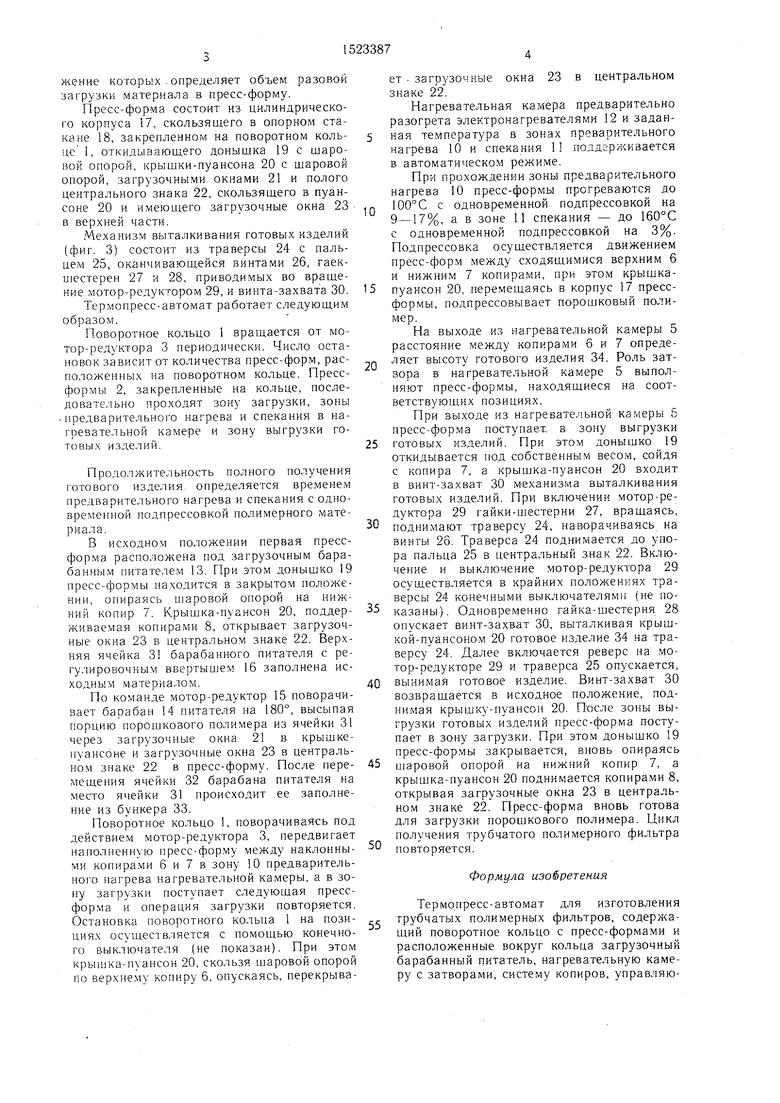

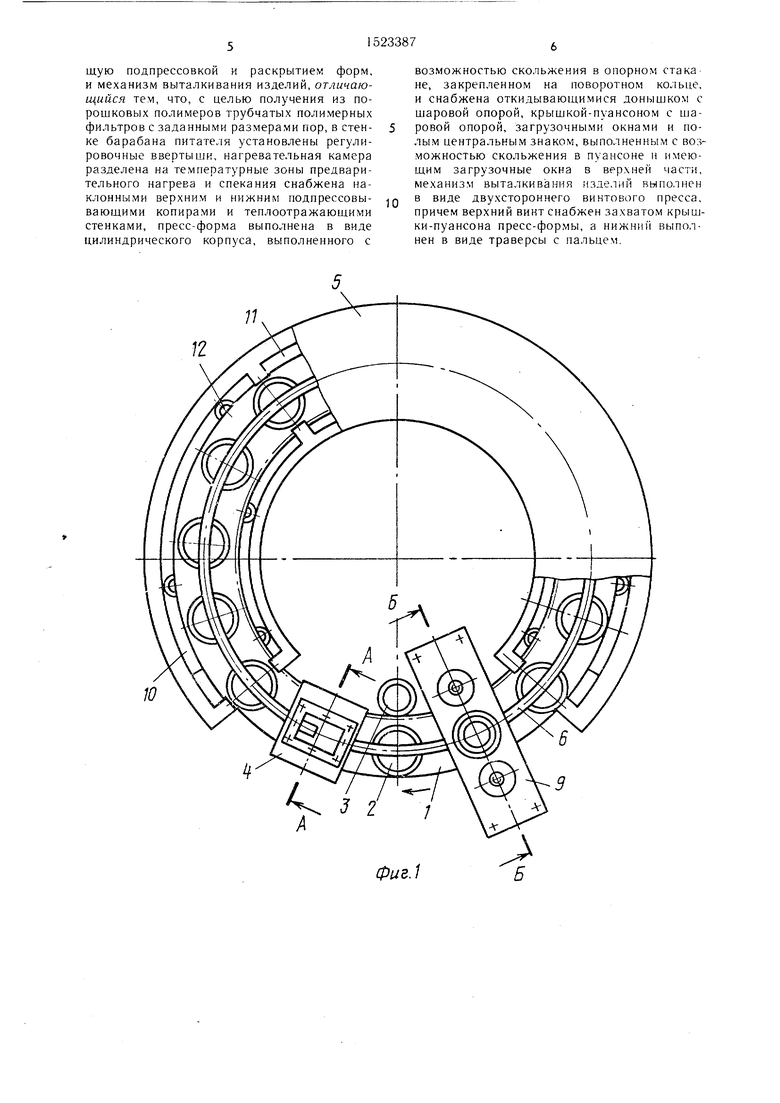

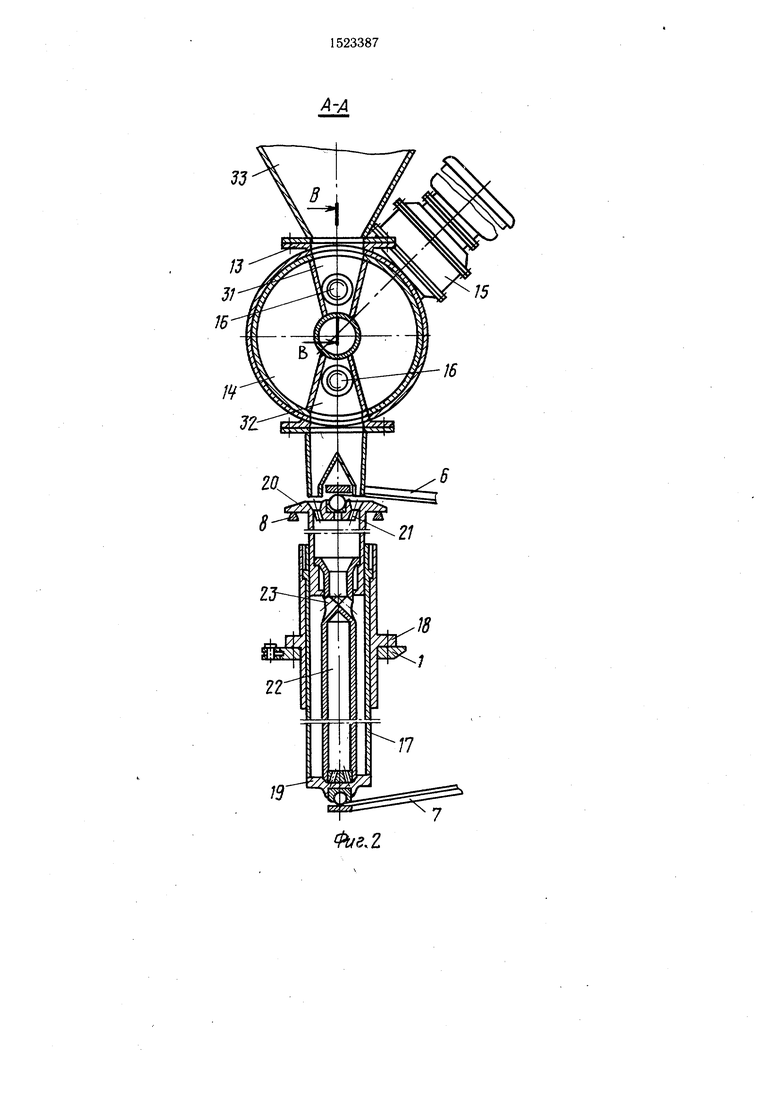

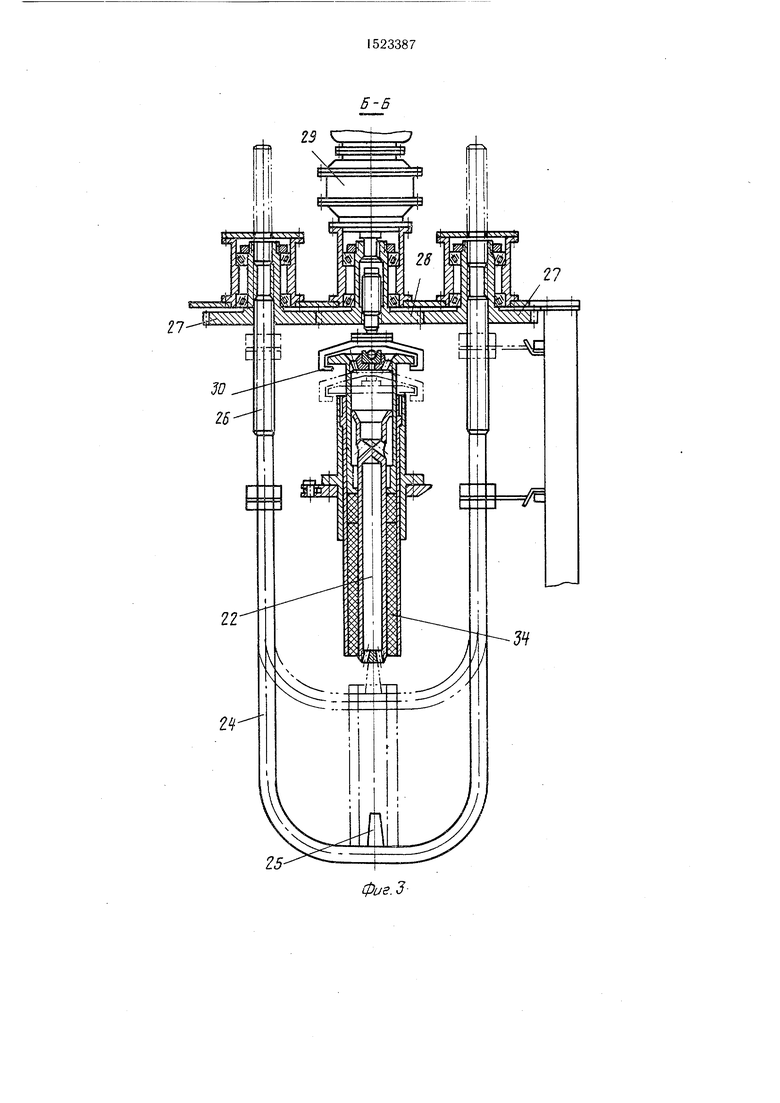

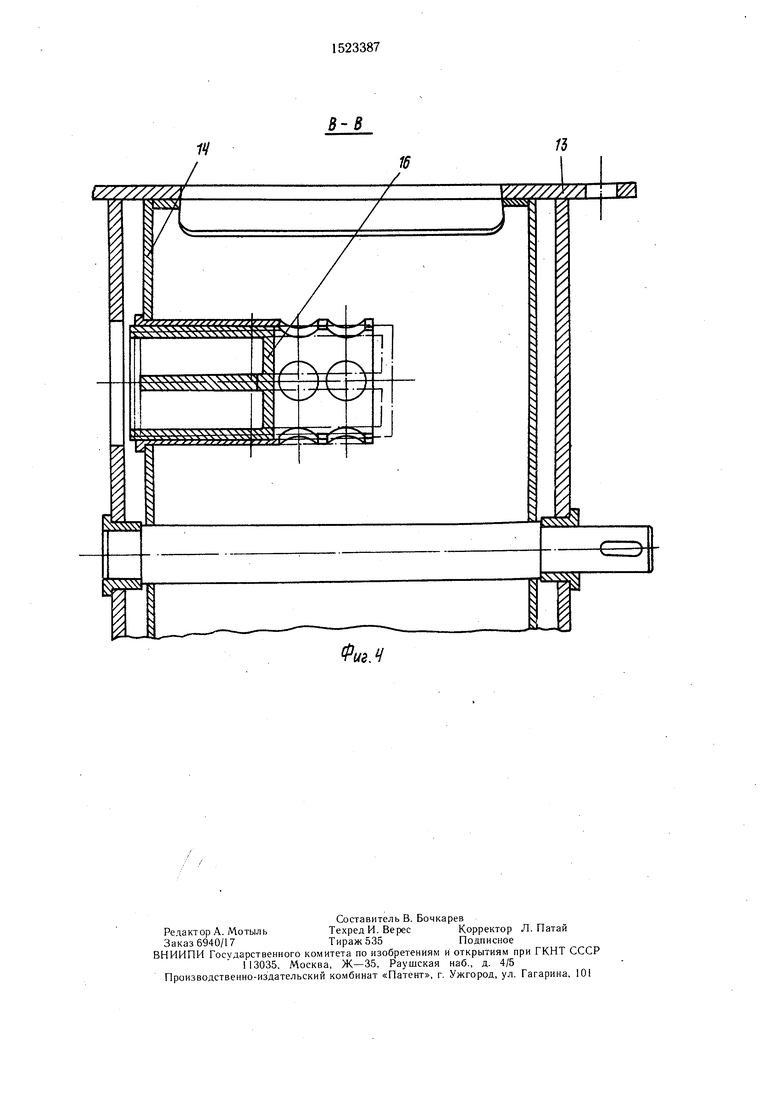

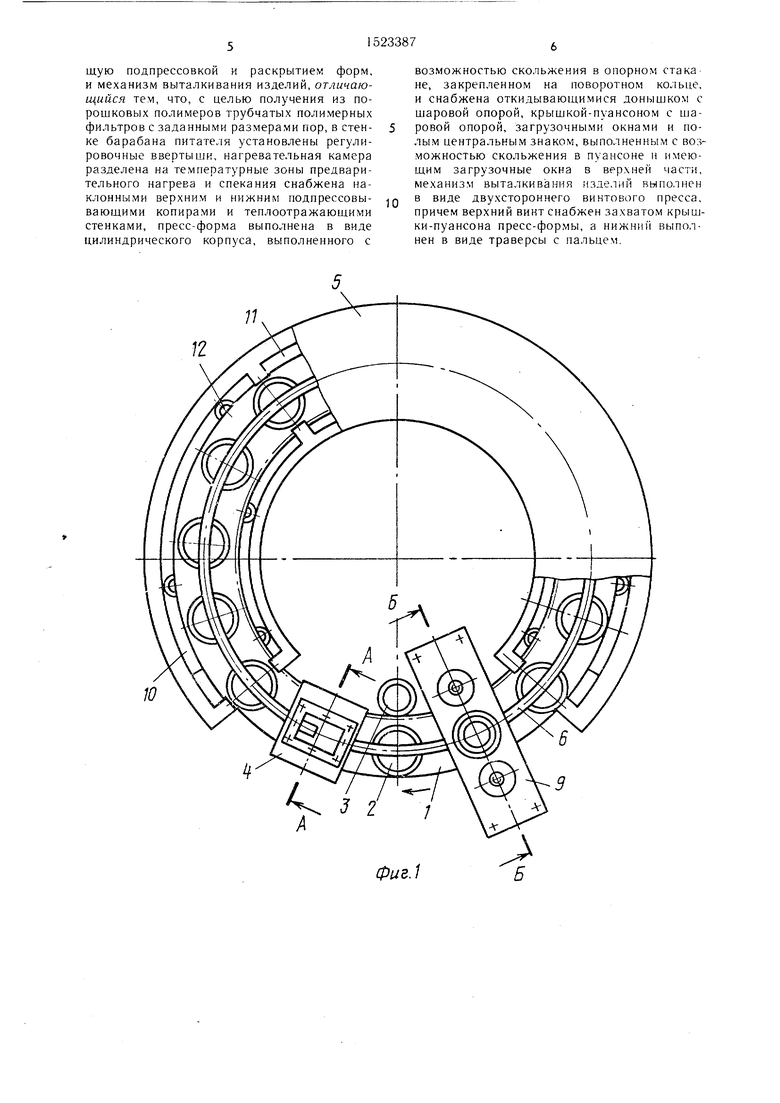

На фиг. 1 пГоказан термопресс-автомат, общий вид; на фиг. 2 - разрез А-А на фиг. ; на фиг. 3 - разрез Б-Б на фиг. I; на фиг. 4 - разрез В-В на фиг. 2.

Устройство (фиг. 1), содержит поворотное кольцо 1 с равномерно размещенными на нем пресс-формами 2, приводящееся во вращение мотор-редуктором 3, механизм 4 загрузки, нагревательную камеру 5 с затворами, систему копиров 6-8, управляющих подпрессовкой и раскрытием пресс- форм, и механизм 9 выталкивания готовых изделий.

Нагревательная камера 5 разделена на температурные зоны предварительного нагрева 10 и спекания 11, в которых расположены в шахматном порядке электронагреватели 12. Внутренние стенки нагревательной камеры выполнены.из теплоотражающе- го материала, что способствует более равномерному прогреву пресс-форм. На своде и поде нагревательной камеры проложены подпрессовывающие верхний 6 и нижний 7 копиры, расстояние между которыми плавно уменьшается по ходу движения поворотного кольца 1.

Механизм загрузки с пресс-формой (фиг. 2) состоит из загрузочного барабанного питателя 13. барабан 14 которого приводится во вращение мотор-редукто- .ром I5. В стенках барабана питателя установлены регулировочные ввертыши 16, поло

ts5

ОЗ СО 00

жение которых . определяет объем разовой загрузки материала в пресс-форму.

Пресс-форма состоит из цилиндрического корпуса 17, скользящего в опорном стакане 18, закрепленног на поворотном кольце 1, откидывающего донышка 19 с щаро- Бой опорой, крыщки-пуансона 20 с шаровой опорой, загрузочными окнами 21 и полого центрального знака 22, скользящего в пуансоне 20 и имеющего загрузочные окна 23 в верхней части.

Механизм выталкивания готовых изделий (фиг. 3) состоит из траверсы 24 с пальцем 25, оканчивающейся винтами 26, гаек- uiecTepeH 27 и 28, приводимых во вращение мотор-редуктором 29, и винта-захвата 30.

Термопресс-автомат работает следующим образом.

Поворотное кольцо 1 вращается от мотор-редуктора 3 периодически. Число остановок зависит от количества пресс-форм, расположенных на поворотном кольце. Пресс- формы 2, закрепленные на кольце, последовательно проходят зону загрузки, зоны предварительного нагрева и спекания в нагревательной камере и зону выгрузки готовых изделий.

Продолжительность полного получения готового изделия, определяется временем предварительного нагрева и спекания с одновременной подпрессовкой полимерного материала.

В исходном положении первая пресс- форма расположена под загрузочным барабанным питателем 13. При этом донынлко 19 пресс-формы находится в закрытом положении, опираясь шаровой опорой на нижний копир 7. Крышка-пуансон 20, поддерживаемая копирами 8, открывает загрузочные окна 23 в центральном знаке 22. Верхняя ячейка 3 барабанного питателя с регулировочным ввертышем 16 заполнена исходным материалом.

По команде мотор-редуктор 15 поворачивает барабан 14 питателя на 180°, высыпая порцию порошкового полимера из ячейки 31 через загрузочные окна 21 в крышке- нуансоне и загрузочные окна 23 в центральном знаке 22 в пресс-форму. После перемещения ячейки 32 барабана питателя на место ячейки 31 происходит ее заполнение из бункера 33.

Поворотное кольцо 1, поворачиваясь под действием мотор-редуктора 3, передвигает наполненную пресс-форму между наклонными копирами 6 и 7 в зону 10 предварительного нагрева нагревательной камеры, а в зону загрузки поступает следующая пресс- форма и операция загрузки повторяется. Остановка поворотного кольца 1 на позициях осуществляется с помощью конечного выключателя (не показан). При этом крышка-пуансон 20, скользя шаровой опорой по верхне.му копиру 6, опускаясь, перекрыва0

5

0

5

0

5

0

5

0

ет загрузочные окна 23 в центральном знаке 22.

Нагревательная камера предварительно разогрета электронагревателями 12 и заданная температура в зонах преварительного нагрева 10 и спекания 1 поддерживается в автоматическом режиме.

При прохождении зоны предварительного нагрева 0 пресс-формы прогреваются до 100°С с одновременной подпрессовкой на 9-17%, а в зоне 11 спекания - до 160°С с одновременной подпрессовкой на 3%. Подпрессовка осуществляется движением пресс-форм между сходящимися верхним б и нижним 7 копирами, при этом крышка- пуансон 20, перемещаясь в корпус 17 пресс- формы, подпрессовывает порошковый полимер.

На выходе из нагревательной камеры 5 расстояние между копирами б и 7 определяет высоту готового изделия 34. Роль зат- зора в нагревательной камере 5 выполняют пресс-формы, находящиеся на соответствующих позициях.

При выходе из нагревательной камеры 5 пресс-форма поступаем: в зону выгрузки готовых изделий. При этом донышко 19 откидывается под собственным весом, сойдя с копира 7, а крышка-пуансон 20 входит в винт-захват 30 механизма выталкивания готовых изделий. При включении мотор-редуктора 29 гайки-шестерни 27, вращаясь, поднимают траверсу 24, наворачиваясь на винты 26. Траверса 24 поднимается до упора пальца 25 в центральный знак 22. Включение и выключение мотор-редуктора 29 осуществляется в крайних положениях траверсы 24 конечными выключателями (не показаны). Одновременно гайка-шестерня 28 опускает винт-захват 30, вьггалкивая крышкой-пуансоном 20 готовое изделие 34 на траверсу 24. Далее включается реверс на мотор-редукторе 29 и траверса 25 опускается, вынимая готовое изделие. Винт-захват 30 возвращается в исходное положение, поднимая крышку-пуансон 20. После зоны выгрузки готовых изделий пресс-форма поступает в зону загрузки. При этом донышко 19 пресс-формы закрывается, вновь опираясь шаровой опорой на нижний копир 7, а крышка-пуансон 20 поднимается копирами 8, открывая загрузочные окна 23 в центральном знаке 22. Пресс-форма вновь готова для загрузки порошкового полимера. Цикл получения трубчатого полимерного фильтра повторяется.

Формула изобретения

Термопресс-автомат для изготовления трубчатых полимерных фильтров, содержащий поворотное кольцо с пресс-форма.ми и расположенные вокруг кольца загрузочный барабанный питатель, нагревательную камеру с затворами, систему копиров, управляющую подпрессовкой и раскрытием форм, и механизм выталкивания изделий, отличающийся тем, что, с целью получения из порошковых полимеров трубчатых полимерных фильтров с заданными размерами пор, в стенке барабана питателя установлены регулировочные ввертыши, нагревательная камера разделена на температурные зоны предварительного нагрева и спекания снабжена наклонными верхним и нижним подпрессовы- вающими копирами и теплоотражающими стенками, пресс-форма выполнена в виде цилиндрического корпуса, выполненного с

0

возможностью скольжения в опорном стака не, закрепленном на поворотном кольце, и снабжена откидывающимися донышком с шаровой опорой, крышкой-пуансоном с шаровой опорой, загрузочными окнами и полым центральным знаком, выполненным с возможностью скольжения в пуансоне и имеющим загрузочные окна в верхней части, механизм выталкивания изделий выполнен в виде двухстороннего винтового пресса, причем верхний винт снабжен захватом крышки-пуансона пресс-формы, а нижний выполнен в виде траверсы с пальцем.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2018441C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОПОЛИСТИРОЛА | 1972 |

|

SU339426A1 |

| СПОСОБ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2378110C2 |

| УСТРОЙСТВО для ФОРМОВАНИЯ ИЗДЕЛИЙ из ПЕНОПОЛИСТИРОЛА | 1973 |

|

SU380465A1 |

| Устройство для получения таблеток | 1988 |

|

SU1607925A1 |

| Автоматическая линия для произведения заготовок колец крупногабаритных подшипников | 1971 |

|

SU374912A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА | 2002 |

|

RU2216205C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| ПРЕСС ПОЛУСУХОГО ПРЕССОВАНИЯ | 1992 |

|

RU2021895C1 |

| ГИДРАВЛИЧЕСКИЙ РОТАЦИОННЫЙ ПРЕСС | 1990 |

|

RU2030991C1 |

Изобретение относится к области машиностроения и может быть использовано для изготовления пористых изделий из различных порошковых материалов, например полистирола, полиметилметакрилата. Целью изобретения является создание автоматического механизма, позволяющего изготавливать изделия заданной пористости. Термопресс-автомат содержит поворотное кольцо с пресс-формами, загрузочный барабанный питатель, в стенках которого установлены регулировочные ввертыши, позволяющие изменять объем разовой загрузки материала в пресс-форму. Порошковый полимер в пресс-форме, проходя через термокамеру между подпрессовывающими копирами, спекается в готовое изделие с заданными размерами пор, которое затем выгружается механизмом выталкивания. 4 ил.

12

33

J9

Фи.г

Z5rv

Фиг.

/3

| УСТРОЙСТВО для ФОРМОВАНИЯ ИЗДЕЛИЙ из ПЕНОПОЛИСТИРОЛА | 0 |

|

SU380465A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-11-23—Публикация

1988-01-27—Подача