Изобретение относится к способу и оборудованию для формования строительных изделий и может быть использовано в промышленности строительных материалов для безобжигового изготовления кирпича, черепицы, тротуарных блоков и других аналогичных изделий из керамических или цементно-песчаных порошкообразных сырьевых смесей.

Существующие технологии производства строительных изделий, в частности кирпича, тротуарной плитки, блоков из керамических или цементно-песчаных порошкообразных сырьевых смесей, основаны на технологии прессования их в цельных матрицах трубчатой формы, боковые стенки которых образуют геометрическую форму, выталкиватель - нижнее основание, а пуансон и его ход формуют и определяют высоту, степень плотности. Такая технология прессования с использованием цельной матрицы с постоянным объемом использована в механическом прессе для безобжигового изготовления кирпича из сыпучих материалов, который включает стол с пресс-формами, дозатор, обеспечивающий объем заполнения формы, пуансон, создающий усилие сжатия смеси, механизм выталкивания. Засыпанная в пресс-форму (матрицу) смесь прессуется пуансоном, сжимая смесь до требуемого размера и плотности. Затем пуансон отводится, а толкателем от мощного гидропривода изделие выталкивается из пресс-формы (матрицы) (см. САПОЖНИКОВ М.Я. Механическое оборудование для производства строительных материалов и изделий. М., Машгиз, 1962, стр.252-257 /1/).

Недостатком этой технологии является потребность в большом усилии как прессования, так и выталкивания из пресса из-за адгезии, вследствие которой происходит прилипание прессуемой смеси к стенкам матрицы. Кроме того, при выталкивании песчаные крупинки интенсивно стирают стенки матрицы, увеличивая ее размеры, что приводит к снижению качества изделия, требует смены инструмента и приводит к удорожанию производства.

Для снижения усилия выталкивания, уменьшения последствий адгезии стенки матрицы выполнялись с небольшим обратным уклоном, что приводило к нарушению перпендикулярности стенок кирпича относительно его основания.

В ходе процесса прессования происходит сжатие формовочной смеси, воздуха, газов, и при выталкивании изделия сжатая газовая смесь порой рвет поверхность кирпича. В результате появились технологии с предварительной подпрессовкой, реализованные в конструктивных схемах устройств и прессов.

Известно устройство, содержащее станину, бункер, матрицу, загрузочный ящик-шибер, верхний и нижний пуансоны. Верхний пуансон совершает подпрессовку, а нижним осуществляют окончательное формование и выталкивание (см. Патент РФ №2017606, В28В 3/00, 1991 /2/). Способу присущи недостатки источника /1/ из-за процесса адгезии - это высокое усилие выталкивания, повышенный износ матриц, наличие двух гидроприводов прессования.

Известен пресс полусухого прессования, содержащий поворотный стол, питатель, механизм прессования и подпрессовки. Устройство подпрессовки расположено между питателем и механизмом прессования (см. Авт. свид. СССР №1034926, В30В 11/12, 1983 /3/). Технологический прием подпрессовки несколько позволил стабилизировать прочность прессуемых изделий, уменьшить требуемый ход штока прессования, снизив тем самым габариты, энергоемкость и динамические нагрузки.

Недостаток технологической схемы прессования - наличие в камере подпрессовки плотных подпрессованных коржей и неодинаковая высота слоя сырьевой смеси, выносимого из питателя поворотным столом под пластины подпрессовщика.

И, как следствие, плотность сырьевой смеси в соседних пресс-формах различна, что приводит к неровнопрочности изделий и повышенному износу элементов механизма прессования.

Ближайшим техническим решением, принятым за прототип, является пресс полусухого прессования, содержащий размещенные на движущемся возвратно-поступательно между двумя позициями столе пресс-формы, механизм прессования, устройство подпрессовки, размещенный между ними питатель и калибровочный нож. Суть способа, реализованного в конструктивной схеме, заключается в том, что он включает дозированную загрузку формовочной смеси в матрицу (пресс-камеру), ее предварительное сжатие гидроприводом меньшего усилия, перенос матрицы на позицию окончательного прессования, в ходе которого происходит технологический выстой, окончательную допрессовку и выталкивание готового изделия. Достигнуто качество изделия, уменьшен силовой гидропривод и энергозатраты на единицу изделия (см. Патент РФ №2021895, В30В 11/12, 1992 (прототип) /4/).

Однако из-за адгезии не решена проблема залипания, что требует значительных усилий на выталкивание, также идет интенсивный износ стенок формующего инструмента за счет трения абразивных частиц. Цельная матрица не позволяет наносить на стенки изделия декоративный рисунок, рельеф, что сужает потребительские свойства пресса, его технологические возможности.

В основу настоящего изобретения поставлена задача расширения технологических возможностей оборудования для полусухого прессования за счет заявляемого способа формования, а именно нанесения декоративного рисунка, рельефного изображения на боковые стенки изделия, например кирпича, снижения энергетических затрат на производство единицы изделия, повышения долговечности прессующего инструмента, за счет исключения трения инструмента при выталкивании об изделие, стабилизация прочностных и геометрических характеристик изделия и, в частности, прямых углов сопряжений поверхностей изделий.

Поставленная задача достигается тем, что способ полусухого прессования, включающий дозированную загрузку формовочной смеси в пресс-камеру, ее сжатие предварительным прессованием, технологический выстой после предварительного прессования, окончательное допрессовывание и выталкивание готового изделия, имеет отличительную особенность от прототипа в виде того, что сжатие смеси осуществляют в пресс-камере с изменяемым замкнутым объемом, в которой фиксированную высоту образуют верхним и нижним основаниями, а ширину и длину изделия образуют крестообразно расположенными с возможностью реверсированного движения пуансонами, обжимающими предварительно смесь при их синхронном движении попарно навстречу друг другу, при этом одну пару пуансонов смыкают до получения фиксированной длины или ширины изделия с их остановкой в этом положении, другую пару пуансонов смыкают до получения предварительной ширины или длины изделия с кратковременной остановкой в этом положении, последующий их отвод на технологический зазор для выхода из пресс-камеры сжатого газа, затем реверсированным движением пуансонов осуществляют допрессовку смеси до получения окончательной формы и размеров изделия с заданной степенью плотности, далее выдерживают изделие под давлением, затем снимают усилие прессования отводом пуансонов и верхнего основания, освобождая изделие и выталкивающим усилием выносят изделие на позицию удаления из зоны прессования. Предварительную ширину изделия в зависимости от состава формовочной определяют опытным путем. Кратковременная остановка пуансонов с выдержкой под давлением, обеспечивающая ширину изделия, составляет 1…3 с. Технологический зазор для выхода сжатого газа составляет 0,5…1 мм.

Устройство для полусухого прессования, содержащее станину, стол, силовой гидроцилиндр, питатель, шибер-дозатор и механизмы формования и выталкивания изделия, в котором механизм формования выполнен в виде пресс-камеры с изменяемым замкнутым объемом, вертикальные стенки которой образованы крестообразно расположенными боковыми пуансонами с возможностью их реверсированного движения, верхним и нижним основаниями, снабжено крестообразно расположенными двуплечими рычагами, смонтированными на закрепленных в станине осях, верхние плечи рычагов шарнирно взаимосвязаны с упомянутыми пуансонами, одна из противоположно направленной пары рычагов снабжена закрепленными на их нижних плечах программно-профилированными кулаками, связанными через упругий элемент со штоком силового гидроцилиндра, другая пара рычагов нижними плечами шарнирно также связана с упомянутым штоком силового гидроцилиндра, верхнее основание размещено в шибере, нижнее основание смонтировано под столом.

Механизм выталкивания выполнен в виде, по меньшей мере, одного толкателя, верхний конец которого размещен в нижнем основании, а его нижний связан посредством промежуточного звена с гидроцилиндром выталкивания, смонтированных в станине.

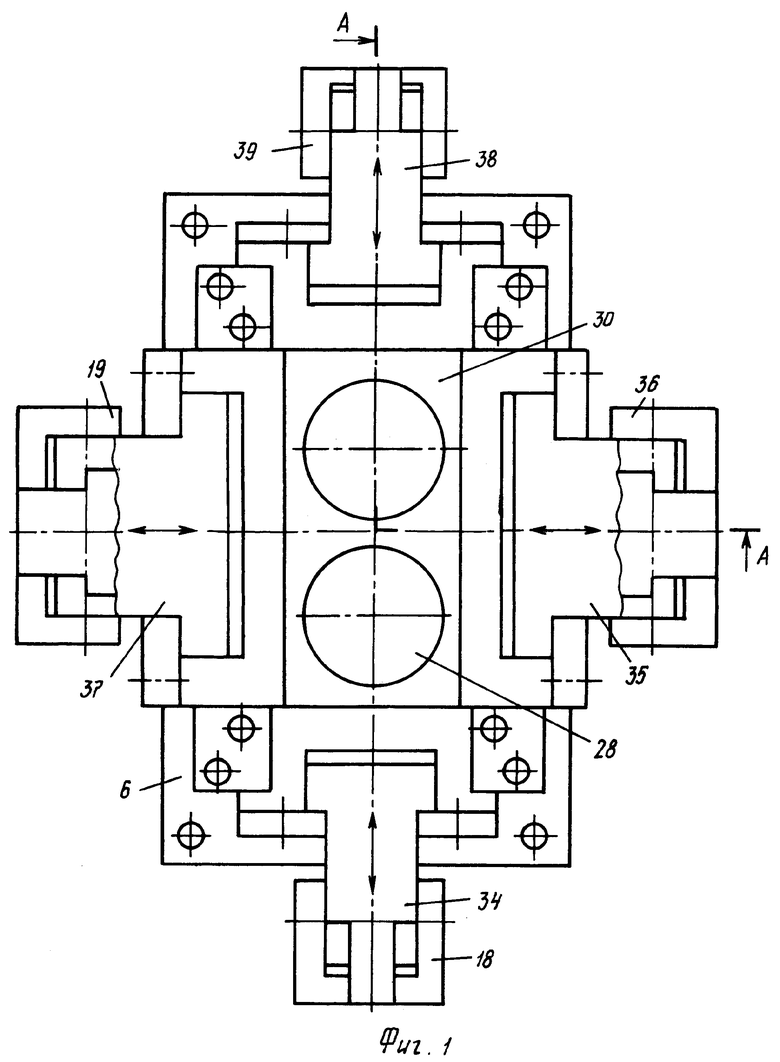

На фиг.1 изображено устройство, вид сверху, со снятым столом, на фиг.2 - разрез по А-А на фиг.1.

Способ осуществляется следующим образом.

Приготовленную из цементно-песчаных порошкообразных компонентов смесь загружают в пресс-камеру с изменяемым замкнутым объемом, в которой фиксированную высоту изделия образуют верхним и нижним основаниями. В качестве изделия принимается строительный кирпич. Формообразование осуществляют приложением боковых усилий прессования посредством крестообразно расположенных с возможностью реверсированного движения пуансонов, сжимающих предварительно смесь при их синхронном движении навстречу друг другу, при этом усилия направляют перпендикулярно к мысленно образуемой боковой поверхности формуемого изделия, в частности, пуансоны перемещаются в горизонтальной плоскости. Каждая пара пуансонов обеспечивает при смыкании размер изделия по ширине или по высоте. Поэтому одну пару пуансонов смыкают до получения фиксированной длины или ширины изделия с их остановкой в этом положении, а другую пару пуансонов смыкают до получения предварительной длины или ширины изделия с кратковременной их остановкой в этом положении с сохранением давления на 1…3 с. Это делается для закрепления памяти жидкости, которая имеется в смеси, выхода сжимаемого воздуха, газов в не заполненное смесью пространство пресс-камеры. После выстоя пуансоны отводят от изделия, образуя технологический зазор, например, до 0,5…1 мм для выхода из пресс-камеры сжатого газа. После этого реверсированным движением пуансонов осуществляют допрессовку смеси до получения окончательной формы и размеров изделия с заданной степенью плотности. Далее изделие выдерживают под давлением 1…3 с. После этого снимают усилие прессования отводом пуансонов и верхнего основания, освобождая изделие, и выталкивающим усилием выносят изделие из пресс-камеры на позицию удаления из зоны прессования, например, толкателем, размещенным в нижнем основании. Обеспечение элемента способа, как-то предварительной ширины или длины изделия в зависимости от состава формовочной смеси, определяют опытным путем. После удаления изделия толкатель или несколько толкателей опускают в исходное положение, загружают пресс-камеру следующей порцией смеси, и цикл повторяется.

Устройство для полусухого прессования содержит станину 1, включающую тумбу, силовой пояс 3, корпус 4.

На силовом поясе 3 смонтированы силовой гидроцилиндр 5, шайба 6, стол 7, бункер 8, силовой замыкатель 9. На столе 7 смонтирован шибер 10 с приводом его реверсированного движения от шиберного гидроцилиндра 11. В шибере 10 имеется окно 12 для дозированной загрузки формовочной смеси 13 и закреплено верхнее основание 14, шибер 10 нижней поверхностью опирается на стол 7 с возможностью скольжения по его поверхности. Шибер 10 удерживается несколькими роликами: направляющим 15 и силовым 16. На осях 17, закрепленных в поясе 3, смонтированы крестообразно расположенные, с возможностью качания навстречу друг другу попарно двуплечие рычаги 18 и 39, 19 и 36. Пара рычагов 18 и 39 имеют ход для образования жесткого геометрического размера изделия по длине. Рычаги 19 и 36 обеспечивают ход для образования изделия по ширине, с технологическим выстоем в 1…3 с, отходом от изделия на 0,5…3 мм, для создания зазора, обеспечивающего выход газа после прессования для получения предварительного объемного размера изделия, например кирпича, с последующим реверсивным движением для окончательной допрессовки и сжатия смеси до получения окончательных геометрических размеров изделия. Для этого на нижних концах 20 и 44 рычагов 19 и 36 установлены программно-профилированные кулаки 21 и 45. Шток 22 силового гидроцилиндра 5 посредством крестовины 23 через серьги 24 связан шарнирно с рычагами 18 и 39, а посредством роликов 25 и 42, контактирующих посредством упругих элементов 26 и 43 - с беговыми дорожками кулаков 21 и 45. В шайбе 6 смонтировано нижнее основание 27, а в его расточках размещены, по меньшей мере, по одному толкателю 28, верхний торец которого устанавливается в одной плоскости с зеркалом 29 нижнего основания 27. Верхнее 14 и нижнее 27 основания образуют соответствующие горизонтальные стенки пресс-камеры 30, формирующие высоту изделия. Нижний конец толкателя 28 посредством рычажного механизма 31 связан с выталкивающим гидроцилиндром 40. Верхние концы рычагов 18, 39, 19 и 36 посредством осей 32, 2, 33 и 41 шарнирно связаны с пуансонами 34, 38, 35 и 37, образуя вертикальные боковые стенки пресс-камеры 30, перпендикулярные верхнему 14 и нижнему 27 основаниям. Ролики 15 и 16 смонтированы на замыкателе 9. Пуансоны смонтированы в крестообразно расположенных в шайбе 6 направляющих. Когда пуансоны 34, 38, 35 и 37 находятся в раскрытом положении, они образуют пресс-камеру с объемом засыпки смеси, достаточной для формования изделия, а в сомкнутом положении они образуют пресс-камеру с объемом и геометрической формой готового изделия, т.е. пресс-камера в процессе технологического регламента формования изменяется от заданной максимальной величины до минимально регламентированной габаритами изделия.

Устройство работает следующим образом.

Исходное положение - шибер 10 с окном 12 находится под бункером 8, формовочная смесь 13 поступает в окно 12 шибера 10, заполняя его. Затем шиберным гидроцилиндром 11 шибер 10 переносит смесь в зону загрузки пресс-камеры 30, высыпается в нее, и реверсным движением шибер возвращается в исходное положение, верхнее основание 14 перекрывает пресс-камеру 30. В работу включается силовой гидроцилиндр 5, шток 22 которого, опускаясь, через серьги 24, ролики 25 и 42, рычаги 18 и 39, 19 и 36, смыкает пуансоны 34 и 38, 35 и 37, а они сжимают формовочную смесь 13. При этом пуансоны 34 и 38 перемещаются на величину фиксированной длины изделия и останавливаются в этом положении, а пуансоны 35 и 37 перемещаются на величину предварительной ширины изделия, т.е. осуществляя первичную подпрессовку, которая для каждой смеси подбирается индивидуально, опытным путем. В этом положении пуансоны останавливают, дают им выдержку 1…3 с, затем их отводят на величину технологического зазора 0,5…1 мм для выхода из пресс-камеры 30 сжатого газа, затем реверсивным движением пуансонов 35 и 37 осуществляют допрессовку смеси до получения окончательной формы и размеров изделия с заданной степенью плотности.

Эти движения пуансонов 35 и 37 обеспечиваются программным профилем беговых дорожек кулаков 21 и 45. Процесс формования изделия закончился, изделие выдерживается под давлением 1…3 с, после штоком 22 через упомянутые кинематические звенья пуансоны 34, 38, 35 и 37 отводят в исходное положение, изделие освобождено, и посредством гидроцилиндра 40, рычаг 31, толкателем 28 изделие выносят на уровень зеркала стола 7, загруженный очередной порцией смеси, шибер 10, перемещаясь, сталкивает изделие в приемник, смесь поступает в пресс-камеру 30, и цикл повторяется.

Заявленный способ и устройство позволили решить задачу повышения долговечности формообразующего инструмента пуансон-матрица, исключив трение выталкивания; удешевили технологию изготовления матрицы в виде пресс-камеры разъемной; не изменяя параметры матрицы, возможно использовать различные рецептуры смеси, т.к. пресс-камера с изменяемы объемом; гарантированно обеспечение перпендикулярности сторон изделия из-за исключения влияния адгезии при выталкивании, уменьшение мощности гидропривода при сохранении технологического усилия прессования; повышение прочностных характеристик изделия из-за возможности в ходе прессования выпуска из матрицы сжимаемых воздуха, газов; расширения технологических возможностей, обеспечения нанесения на боковые поверхности изделия различных рисунков, рельефных изображений; снижения энергетических затрат на единицу изделия, в т.ч. и на выталкивание.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для полусухого прессования строительных изделий | 1991 |

|

SU1794026A3 |

| СПОСОБ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229973C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ | 1991 |

|

RU2030290C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОЙ СУСПЕНЗИИ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129630C1 |

| Ручной пресс для изготовления кирпича | 1990 |

|

SU1778003A1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ БЛОКОВ ИЗ ГРУНТА | 1992 |

|

RU2044641C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2527975C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2694671C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2037400C1 |

Изобретение относится к области производства строительных материалов. Способ полусухого прессования включает дозированную загрузку формовочной смеси в пресс-камеру, ее сжатие предварительным прессованием, технологический выстой, окончательное допрессовывание и выталкивание готового изделия. Устройство для полусухого прессования содержит станину, стол, силовой гидроцилиндр, шайбу 6, питатель, шибер-дозатор и механизмы формования и выталкивания изделия 28. При этом механизм формования выполнен в виде пресс-камеры 30 с изменяемым замкнутым объемом, вертикальные стенки которой образованы крестообразно расположенными боковыми пуансонами 34, 35, 37, 38 с возможностью их реверсированного движения, верхним и нижним основаниями, снабжено крестообразно расположенными двуплечими рычагами 18, 19, 36, 39, смонтированными на закрепленных в станине осях. Верхние плечи рычагов 18, 19, 36, 39 шарнирно взаимосвязаны с пуансонами 34, 35, 37, 38, одна из противоположно направленной пары рычагов снабжена закрепленными на их нижних плечах программно-профилированными кулаками, связанными через упругий элемент со штоком силового гидроцилиндра, другая пара рычагов нижними плечами шарнирно также связана с штоком силового гидроцилиндра, верхнее основание размещено в шибере, нижнее основание смонтировано под столом. Технический результат заключается в повышении долговечности формообразующего инструмента и удешевлении способа изготовления. 2 н. и 4 з.п. ф-лы, 2 ил.

1. Способ полусухого прессования, включающий дозированную загрузку формовочной смеси в пресс-камеру, ее сжатие предварительным прессованием, технологический выстой, окончательное допрессовывание и выталкивание готового изделия, отличающийся тем, что сжатие смеси осуществляют в пресс-камере с изменяемым замкнутым объемом, в которой фиксированную высоту изделия образуют верхним и нижним основаниями, а ширину и длину изделия образуют крестообразно расположенными с возможностью реверсированного движения пуансонами, сжимающими предварительно смесь при их синхронном движении попарно навстречу друг к другу, при этом одну пару пуансонов смыкают до получения фиксированной длины или ширины изделия с их остановкой в этом положении, другую пару пуансонов смыкают до получения предварительной длины или ширины изделия, кратковременно их останавливают в этом положении с последующим отводом на технологический зазор для выхода из пресс-камеры сжатого газа, затем реверсированным движением пуансонов осуществляют допрессовку смеси до получения окончательной формы и размеров изделия с заданной степенью плотности, далее выдерживают изделие под давлением, затем снимают усилие прессования отводом пуансонов и верхнего основания, освобождая изделие, и выталкивающим усилием выносят изделие на позицию удаления из зоны прессования.

2. Способ по п.1, отличающийся тем, что предварительную ширину изделия в зависимости от состава формовочной смеси определяют опытным путем.

3. Способ по п.1, отличающийся тем, что кратковременная остановка пуансонов с выдержкой под давлением, обеспечивающая ширину изделия, составляет 1÷3 с.

4. Способ по п.1, отличающийся тем, что технологический зазор для выхода сжатого газа составляет 0,5÷1 мм.

5. Устройство для полусухого прессования, содержащее станину, стол, силовой гидроцилиндр, питатель, шибер-дозатор и механизмы формования и выталкивания изделия, отличающееся тем, что механизм формования выполнен в виде пресс-камеры с изменяемым замкнутым объемом, вертикальные стенки которой образованы крестообразно расположенными боковыми пуансонами с возможностью их реверсированного движения, верхним и нижним основаниями, снабжено крестообразно расположенными двуплечими рычагами, смонтированными на закрепленных в станине осях, верхние плечи рычагов шарнирно взаимосвязаны с упомянутыми пуансонами, одна из противоположно направленной пары рычагов снабжена закрепленными на их нижних плечах программно-профилированными кулаками, связанных через упругий элемент со штоком силового гидроцилиндра, другая пара рычагов нижними плечами шарнирно также связана с упомянутым штоком силового гидроцилиндра, верхнее основание размещено в шибере, нижнее основание смонтировано под столом.

6. Устройство по п.5, отличающееся тем, что механизм выталкивания выполнен в виде, по меньшей мере, одного толкателя, верхний конец которого размещен в нижнем основании, а его нижний конец связан посредством промежуточного звена с гидроцилиндром выталкивания, и смонтированных в станине.

| ПРЕСС ПОЛУСУХОГО ПРЕССОВАНИЯ | 1992 |

|

RU2021895C1 |

| US 3956452 A, 11.05.1976 | |||

| US 5629033 А, 13.05.1997 | |||

| US 6302675 В1, 16.10.2001. | |||

Авторы

Даты

2010-01-10—Публикация

2008-03-04—Подача