Изобретение относится к черной металлургии, в частности к способам выплавки стали в подовых сталеплавильных агрегатах - электропечах и мартеновских печах.

Цель изобретения - повышение производительности печи, качества стали за счет увеличения степени десульфурации.

Пример. Сталь марки ст. 45 выплавляют в 100-тонной дуговой электропечи. После расплавления шихты начинают циклическое науглероживание металла. Цикл науглероживания включает три фазы: продувка металла порош- . кообразным углем фракции 3 мм; обработка металла шпакообразующей смесью

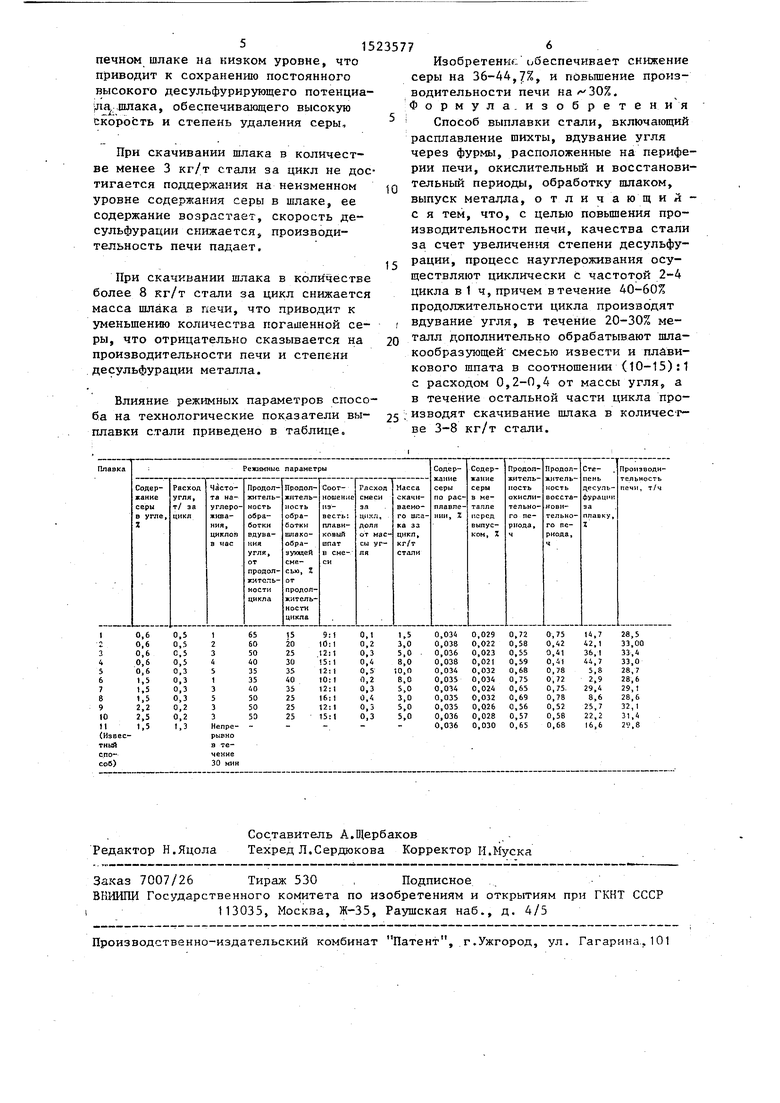

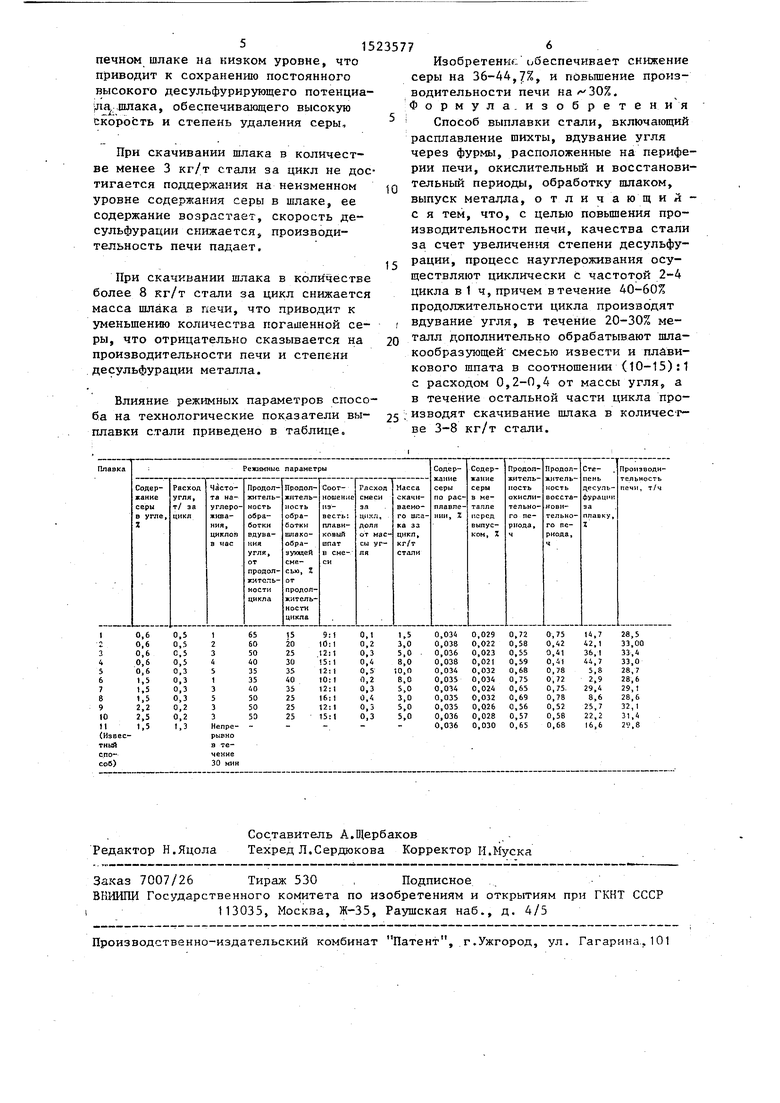

извести и плавикозого шпата; скачивание шлака. В ходе проведения опыт- . ных плавок исследуют влияние частоты проведения циклов, продолжительности отдельных фаз цикла, состава и расхода шлакообразующей смеси, количества скачанного шлака на производительность печи и степень десульфурации стали. Результаты опытньпс плавок представлены в таблице.

Анализ результатов опытных плавок показывает, что на плавках 2, 3, 4, 7, 9 и 10, получена наибольшая степень десульфурации металла, максимальная производительность печи. Режимные параметры этих плавок следующие: частота науглероживания 2-4 цикла в час; продолжительность вдувания угля 40-60% продолжительности цикла; продолжительность обработки шлакооб- раэуняцей смесью 20-30% продолжительности цикла; соотношение массы извести к массе плавикового шпата в смеси (10-15):1; расход смеси 0,2- 0,4 от массы угля; масса скачиваемого шлака 3-8 кг/т:стали за цикл. Достижение положительного эффекта не зависит от содержания серы в угле, о чем свидетельствуют плавки 9, .10 и 7, что ваяшо в условиях применения недефицитных высокосернистых углей.

К достижению положительного эффекта приводит только одновременное попада ние значений режимных параметров в пр.ед лагаемые пределы. Отклонение хотя бы одного из них от предлагаемого значения приводит к снижению степени де- сульфурации и производительности печи.

Отрицательным при применений угля для науглероживания стали и улучшения теплового баланса плавки .является повьшение содержания серы. Техническая сущность изобретения заключается в разработке способа ввода большого количества угля в металл .без отрицательных последствий, выражающихся в необходимости затраты времени на-борьбу с серой. При этом оптимальным решением проблемы является периодичность вдувания угля в металл в сочетании с обработкой стали шлакообразующей смесью и скачиванием, шлака. .При частоте ццкла менее 2 в час возрастает масса введенного в печь угля за один прием, при этом серопоглотительная способность печного шлака оказывается недостаточной для связывания всей серы, попадающей в металл вместе с углем, что приводит к повьшению содержания серы в металле .и снижает производительность печи нзтза необходимости увеличения продолжительности периода рафинирования.

При частоте цикла более 4 в час происходит снижение производительности печи вследствие снижения степени использования углерода, содержащегося в угле, вызванного повыйенны- ми потерями угля в шлаке и атмосфере печи.

При продолжительности вдувания угля менее 40% продолжительности цикла снижается производительность печи

так как продолжительность остальных фаз цикла возрастает до значений, превьшающи:1с необходимые с точки 9рения связьшания избыточной серы. При продолжительности вдувания угля более 60% продолжительности цикла в металле происходит накопление серы вследствие разбалансдоования скорости поступления серы в металл и скорости ее перевода в шлак.

При продолжительности фазы обработ ки металла шлакообразующей смесью менее 20% продолжительности цикла не

достигается полного перевода внесенной серы в шлак вследствие недостаточного времени для завершения диффузионного процесса массопереноса серы. При продолжительности фазы обработки металла шлакообразующей смесью более 30% продолжительности цикла имеют место непроизводительные потери времени, так как переход шлак в этом случае практически прек-

ращается. Наиболее эффективными компонентами смеси для связывания избыточной, серы являются известь и плави- ковьй шпат, так как смесь данного качественного состава имеет высокую серопоглотительную способность с учетом того, что вместе с золой угля в шлак вносится кремнезем, снижающий температуру плавления и вязкость шлака.

При соотношении массы извести и

плавикового шпата менее 10:1 снижается десульфурирующая способность смеси, что приводит к увеличению продолжительности плавки, при соотношении масс извести и плавикового шпата более 15:1 повышается вязкость и гетерогенность шлака, что также при- в.одит к снижению рафинирующей способ-, ности шлака и снижает производительность печи. При расходе смеси менее 0,2 от массы угля не достигается полного перевода серы в шлак из-за его недостаточного количества. При расходе смеси более 0,4 от массы угля происходит необоснованное увеличение массы шлака, что требует дополнительных затрат тепла на нагрев и гшавление шлакообразующей смеси и в конечном итоге приводит к снижению производительности печи.

Скачивание насьщенного серой шлака в сочетании с присадкой шлакообразующей смеси обеспечивает поддер- жание постоянного содержания серы в

печном шлаке на низком уровне, что приводит к сохранению постоянного высокого десульфурирующего потенциа- |Лг,шлака, обеспечивающего высокую скорость и степень удаления серы.

При скачивании шлака в количестве менее 3 кг/т стали за цикл не достигается поддержания на неизменном уровне содержания серы в шлаке, ее содержание возрастает, скорость де- сульфурации снижается, производительность печи падает.

При скачивании шлака в коли честве более 8 кг/т стали за цикл снижается масса шлака в печи, что приводит к уменьшению количества погашенной серы, что отрицательно сказывается на производительности печи и степени десульфурации металла.

Влияние режимных параметров способа на технологические показатели выплавки стали приведено в таблице,

Изобретение обеспечивает снижение серы на 36-44,7%, и повьш1ение производительности печи на . Формула.изобретен и я

Способ выплавки стали, включающий расплавление шихты, вдувание угля через фурмы, расположенные на периферии печи, окислительный и восстановительный периоды, обработку шлаком, выпуск металла, отличающий- с я тем, что, с целью повьш1ения производительности печи, качества стали за счет увеличения степени десульфурации, процесс науглероживания осуществляют циклически с частотой 2-4 цикла в 1 ч, причем в течение 40-60% продолжительности цикла производят вдувание угля, в течение 20-30% металл дополнительно обрабатывают шла- кообразующей смесью извести и штйви- кового шпата в соотношении (10-15):1 с расходом 0,2-0,4 от массы угля, а в течение остальной части цикла производят скачивание шлака в количестве 3-8 кг/т стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| Способ получения легированной стали | 1986 |

|

SU1382859A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2007 |

|

RU2347820C2 |

| Способ десульфурации и легирования титаном коррозионностойкой стали | 1990 |

|

SU1777610A3 |

| Способ выплавки стали | 1984 |

|

SU1337419A2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2003 |

|

RU2258083C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2007 |

|

RU2346059C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2011 |

|

RU2465340C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОКУЗОВНОЙ СТАЛИ | 2010 |

|

RU2455367C2 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

Изобретение относится к черной металлургии, в частности к способам выплавки стали в подовых сталеплавильных агрегатах - электропечах, мартеновских печах. Целью изобретения является повышение производительности печи, качества стали за счет увеличения степени десульфурации. Способ включает вдувание угля через фурмы. Процесс науглероживания осуществляют циклически частотой 2-4 цикла в 1 ч. В течение 40-60%-ного цикла вдувают уголь, в течение 20-30%-ного цикла металл обрабатывают шлакообразующей смесью извести и плавикового шпата при соотношении их /10-15/ : 1 с расходом 0,2-0,4 от массы угля, а в течение остальной части цикла производят скачивание шлака в количестве 3-8 кг/т стали. Производительность печи повышается на @ 30%. 1 табл.

| Бочкоподъемник | 1949 |

|

SU86656A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕОТЕРМАЛЬНОЙ ЭНЕРГИИ СЛАБОПРОНИЦАЕМОГО МАССИВА ГОРНЫХ ПОРОД | 2000 |

|

RU2173821C1 |

Авторы

Даты

1989-11-23—Публикация

1988-04-25—Подача