Изобретение относится к термической обработке стали при помощи концентрированных источников энергии, а именно лазерного излучения, и может быть использовано в машиностроении для локального упрочнения поверхности изделий. .

Цель изобретения - улучшение качества путем увеличения глубины упроч-. ненной зоны.

Сущность изобретения заключается в том, что обработка поверхности материала лазерным лучом (импульсным) осуществляется после предварительного охлаждения изделия до температур от 200 до 80 К. Обработка производится на любой промышленной установке, способной генерировать импульс с плотностью потока до 10 Вт/см2 при мил- лисекундной длительности. Указанная длительность импульса характерна для

большинства промышленных установок, а верхний предел мощности импульса обосновывается тем, что в соответствии с формулой

h -

q-t

рС ис-п+С Тис-п-То )

где h - глубина образующегося кратера;

q - плотность потока излучения t - длительность импульса; р - плотность металла; et - удельная теплота испарения металла ;

С - удельная теплоемкость металла; Т„(.„ - температура испарения металла;

TO - исходная температура металла, при q 7 10 Вт/см2 начинается заметное эрозионное разрушение поверхности обрабатываемого материала. В случае же q 10 Вт/см2 возникающий температурсл

tc

со

СП

ный градиент недостаточен для получения необходимой скорости охлаждения зоны вокруг кратера.

Выбор интервала температур связан с тем, что при К не удается получать заметную зону упрочнения вокруг кратера, а при Т 80 К (например, при температуре жидкого гелия) возникающий градиент температур приводит к растрескиванию металла.

Проведение такой термообработки приводит к существенному изменению размеров и свойств зон термического влияния, что может быть объяснено существенным различием структуры, формирующейся в процессе закалки от температуры плавления до температуры мишени. Скорость закалки определяется градиентом температуры в направлении, перпендикулярном поверхности кратера. В свою очередь, этот градиент сущест- венно зависит от температуры мишени, возрастая с ее уменьшением. При очень низких температурах .мишени охлажде- ние поверхностных белых слоев происходит с большой скоростью. .При этом вблизи кратера образуеТся.весьма мелкодисперсная структура с большой плотностью дислокаций, которой соответствует мйкротвердость, превышающая матричное значение. В результате этого поя вляется возможность регулировать поверхностные свойства изделий ИЗ-стали; , , ; . ., ,.; : , ;

Предлагаемый способ целесообразно использовать для чешуйчатой обработки поверхности, а также в тех случаях, когда требуется Произвести локальное изменение структуры отдель- нмх участков детали.

При м е р 1. Образцы отожженной стали 40X размерами 30x30x20 мм охлаждают до разных температур из интервала 80-300 К. В качестве охлаждающей среды.можно использовать жидкий азот. Охлаждение образца контролируется термопарой и потенциометром ПП-бЗ. Охлажденный образец помещают на плато лазерной установки типа Луч-1М, система фокусируется на поверхность образца и проводится облучение одиночным импульсом. Обработка проводится на воздухе при комнатной температуре окружающей среды. Лазерная установка работает в режиме свободной генерации, плотность потока излучения Вт/см, длительность импульса с (длительность

5

0

5

определяется конструктивными особенностями данной установки, возможность варьирования в широких пределах отсутствует) .

После обработки образцы нагревают на воздухе до комнатной температуры, изготавливаются металлографические шлифы, травление их осуществляется в 4%-ном растворе азотной кислоты в этиловом спирте ( мл кислоты на .: 96 мл спирта). Фотографирование микроструктуры проводят на оптическом Микроскопе МИМ-8.

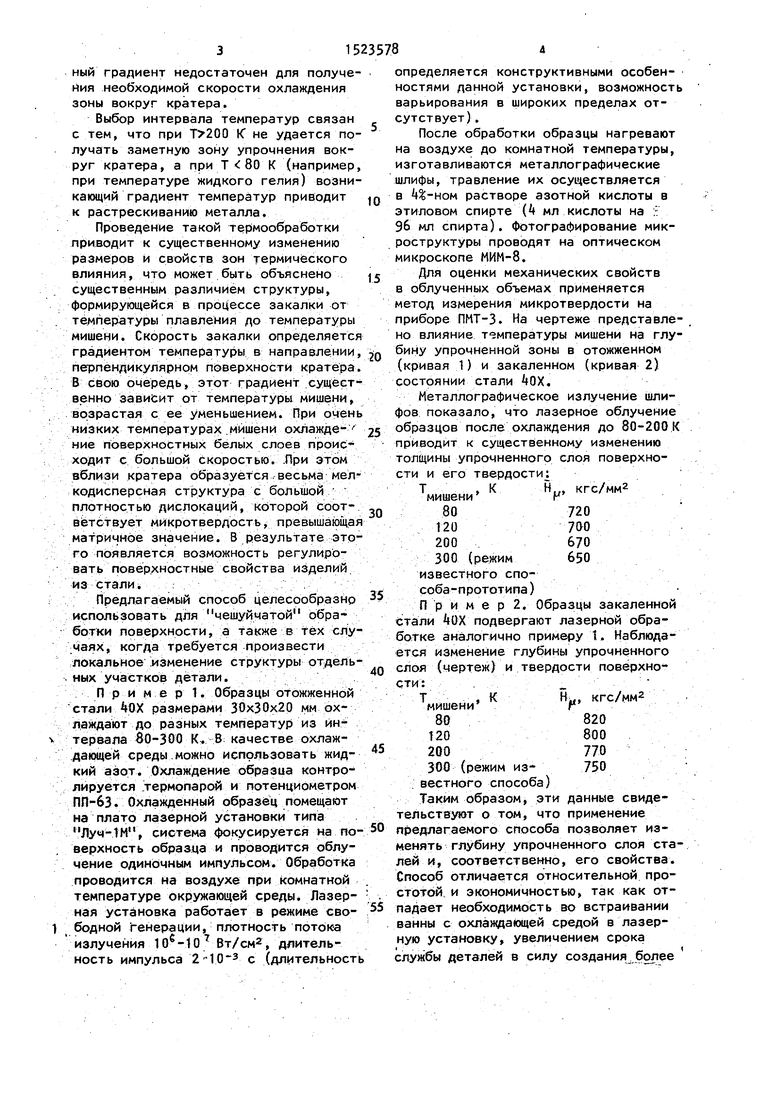

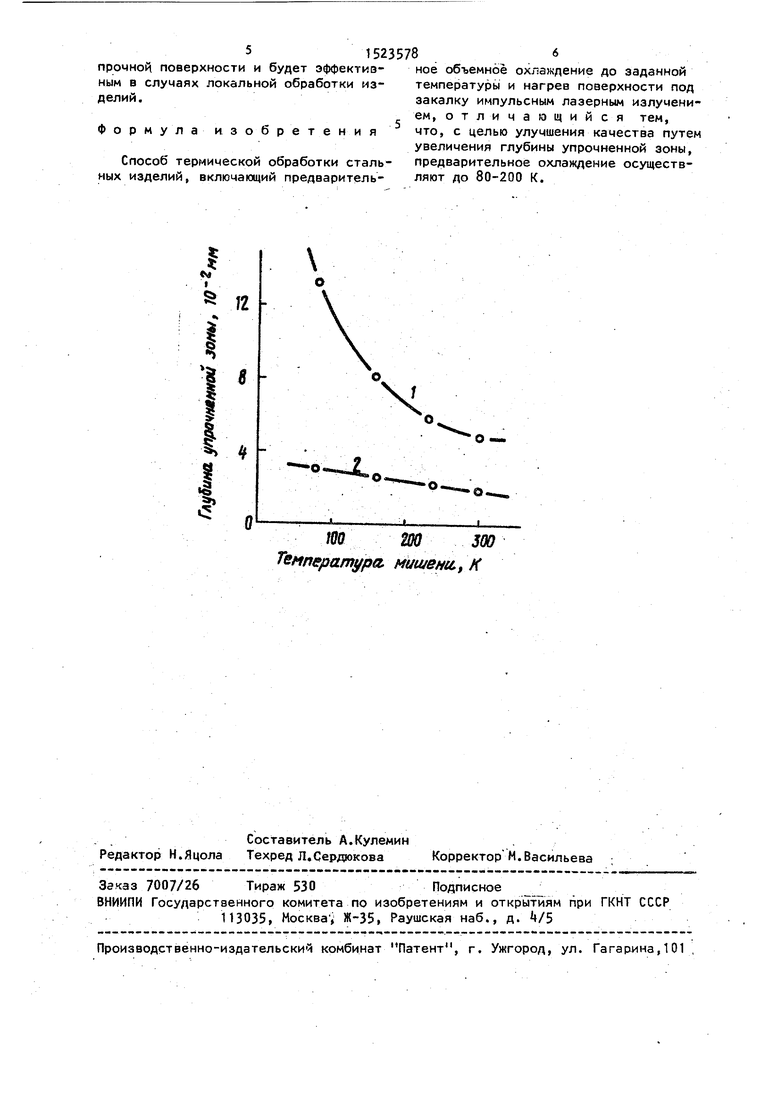

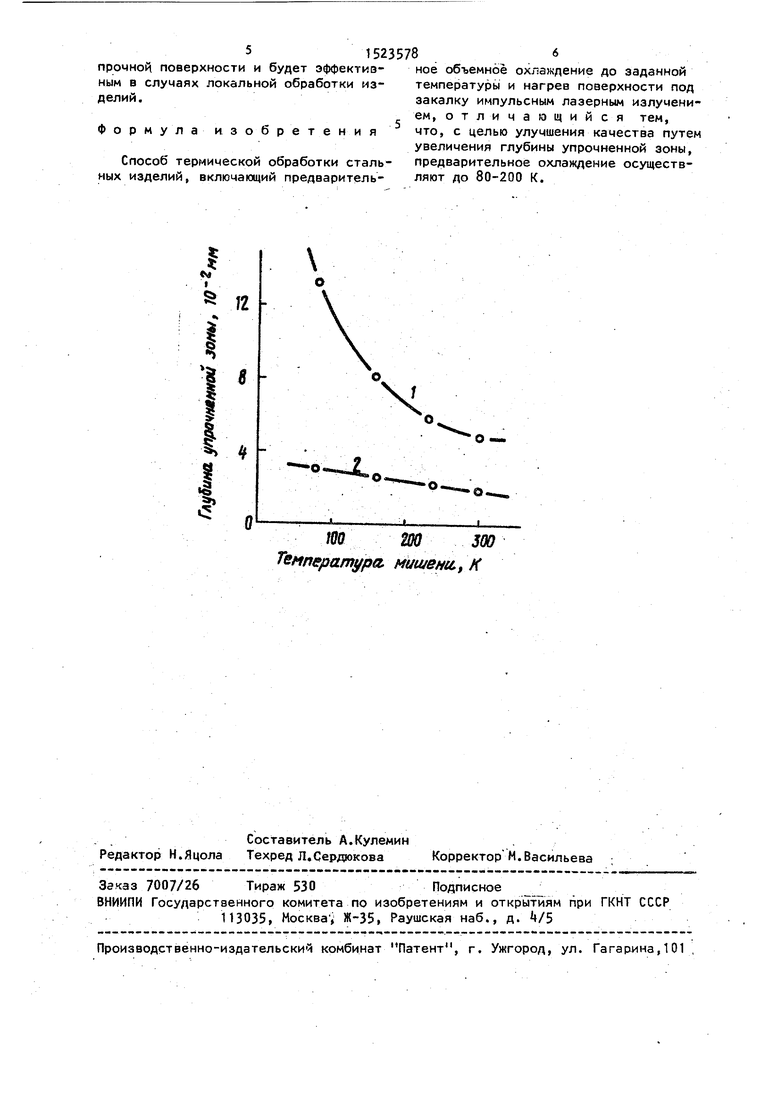

Для оценки механических свойств в облученных объемах применяется метод измерения микротвердости на приборе ПМТ-3. На чертеже представлено влияние температуры мишени на глубину упрочненной зоны в отожженном (кривая 1) и закаленном (кривая 2) состоянии стали ОХ.

Металлографическое излучение шлифов показало, что лазерное облучение образцов после охлаждения до 80-200 К приводит к существенному изменению толщины упрочненного слоя поверхности и его твердости:

К

Н , кгс/мм2

г

мишени

80720

120700

200670

300 (режим 650 известного способа-прототипа)

П р и м е р 2. Образцы закаленной стали 40Х подвергают лазерной обработке аналогично примеру 1. Наблюдается изменение глубины упрочненного слоя (мертеж) и твердости поверхности: .

Т , К мишени

Н|,, кгс/мм2

80820

120800

200770 :

300 (режим из- 750 вестного способа) Таким образом, эти данные свидетельствуют о том, что применение предлагаемого способа позволяет изменять глубину упрочненного слоя сталей и, соответственно, его свойства. Способ отличается относительной простотой, и экономичностью, так как отпадает необходимость во встраивании ванны с охлаадающей средой в лазерную установку, увеличением срока службы деталей в силу создания более

515235786

npoMHofi поверхности и будет эффектна- мое объемное охлажление до заданной ным в случаях локальной обработки из- температуры и нагрев поверхности под делий.закалку импульсным лазерным излучением,отличающийся тем, Формула изобретения что, с целью улучшения качества путем

увеличения глубины упрочненной зоны.

Способ термической обработки сталь- предварительное охлаждение осуществ- ных изделий, включающий предваритель- ляют до 80-200 К.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2017833C1 |

| СПОСОБ КОМБИНИРОВАННОГО ЛАЗЕРНО-МЕХАНИЧЕСКОГО БУРЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2516422C1 |

| СПОСОБ ЛАЗЕРНО-МЕХАНИЧЕСКОГО БУРЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2521260C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВОЛОКНИСТОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2015 |

|

RU2637437C2 |

| Способ термической обработки поверхности металлических изделий и устройство для его осуществления | 1989 |

|

SU1668418A1 |

| Способ формирования упрочненного поверхностного слоя в зоне лазерной резки деталей из легированных конструкционных сталей | 2019 |

|

RU2707374C1 |

| СПОСОБ ЛАЗЕРНОЙ ОЧИСТКИ МЕТАЛЛОВ | 2016 |

|

RU2619692C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU1767886C |

| СПОСОБ ФОРМИРОВАНИЯ МИКРОСТРУКТУРИРОВАННОГО СЛОЯ НИТРИДА ТИТАНА | 2013 |

|

RU2522919C1 |

| СПОСОБ ЛАЗЕРНОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ТИТАНА И ЕГО СПЛАВОВ | 2000 |

|

RU2183692C2 |

Изобретение относится к термической обработке стали при помощи концентрированных источников энергии, а именно лазерного излучения, и может быть использовано в машиностроении для локального упрочнения поверхности изделий. Цель изобретения - улучшение качества путем увеличения глубины упрочненной зоны. Для этого обработка поверхности изделия импульсным лазерным излучением осуществляется после предварительного объемного охлаждения изделия до температур 80-200° К. 1 ил.

1 6

Ч

ШШ 500

Температу/зл мишени. К

Ом

о.

| Ионная имплантация./Под ред | |||

| Дж.К.Хирвонена | |||

| М.: Металлургия, 1985, с | |||

| Прибор для нанесения на чертеж точек при вычерчивании углов и треугольников | 1922 |

|

SU392A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1989-11-23—Публикация

1988-04-19—Подача