.

:;-: ////////// /7/77///У/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство объемного дозирования порошков | 1990 |

|

SU1750966A1 |

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

| Способ прессования изделий из металлических порошков | 1989 |

|

SU1696140A1 |

| СПОСОБ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2378110C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОУГОЛЬНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2560490C2 |

| СПОСОБ ПРЕССОВАНИЯ ЗАГОТОВОК ЩЕТОК ЭЛЕКТРОМАШИН ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДА И МНОГОМЕСТНАЯ ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2510309C1 |

| Устройство для прессования фасонных изделий из порошка | 1989 |

|

SU1708514A1 |

| Устройство для засыпки металлического порошка | 1986 |

|

SU1407676A1 |

| Гидравлический пресс для производства огнеупорных изделий | 1989 |

|

SU1676809A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОУГОЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2602569C1 |

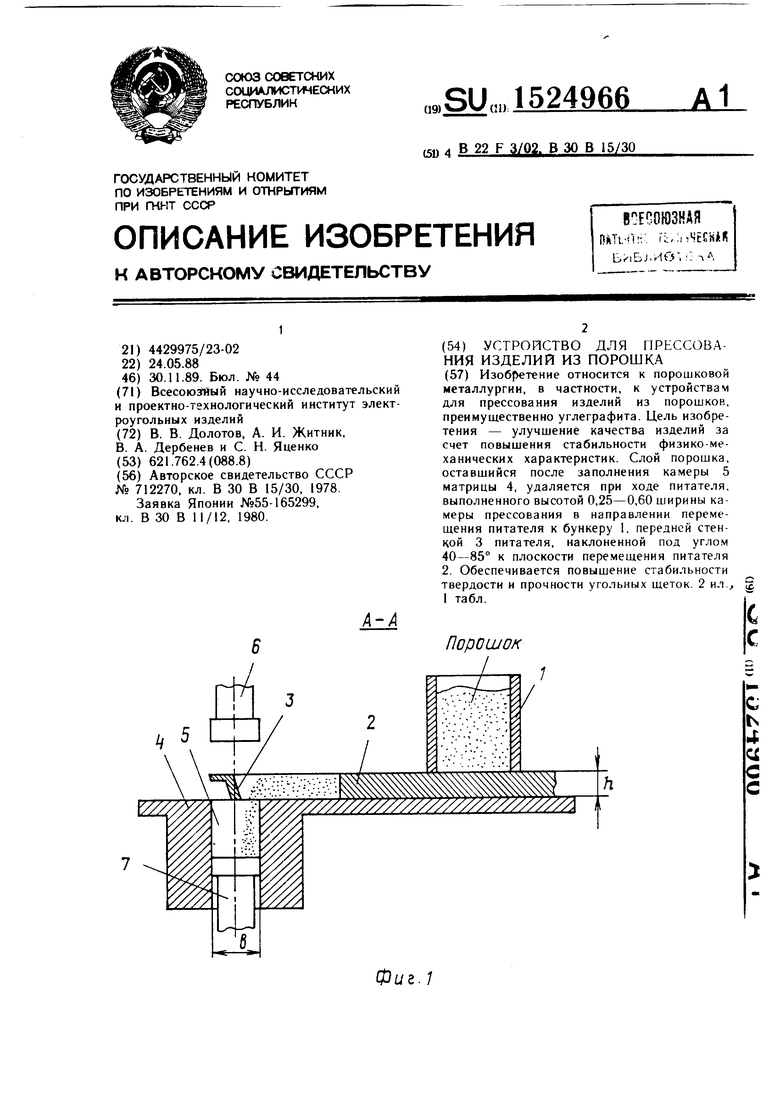

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования изделий из порошков, преимущественно углеграфита. Целью изобретения является улучшение качества изделий за счет повышения стабильности физико-механических характеристик. Слой порошка, оставшийся после заполнения камеры 5 матрицы 4, удаляется при ходе питателя, выполненного высотой 0,25-0,60 от ширины камеры прессования в направлении перемещения питателя к бункеру 1, передней стенкой 3 питателя, наклоненной под углом 40-85° к плоскости перемещения питателя 2. Обеспечивается повышение стабильности твердости и прочности угольных щеток. 2 ил., 1 табл.

Фиг.1

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования, и может быть использовано для изготовления изделий, например, электроугольных, из порошкообразных материа- лов.

Цель изобретения - улучшение качества изделий за счет повышения стабильности физико-механических характеристик.

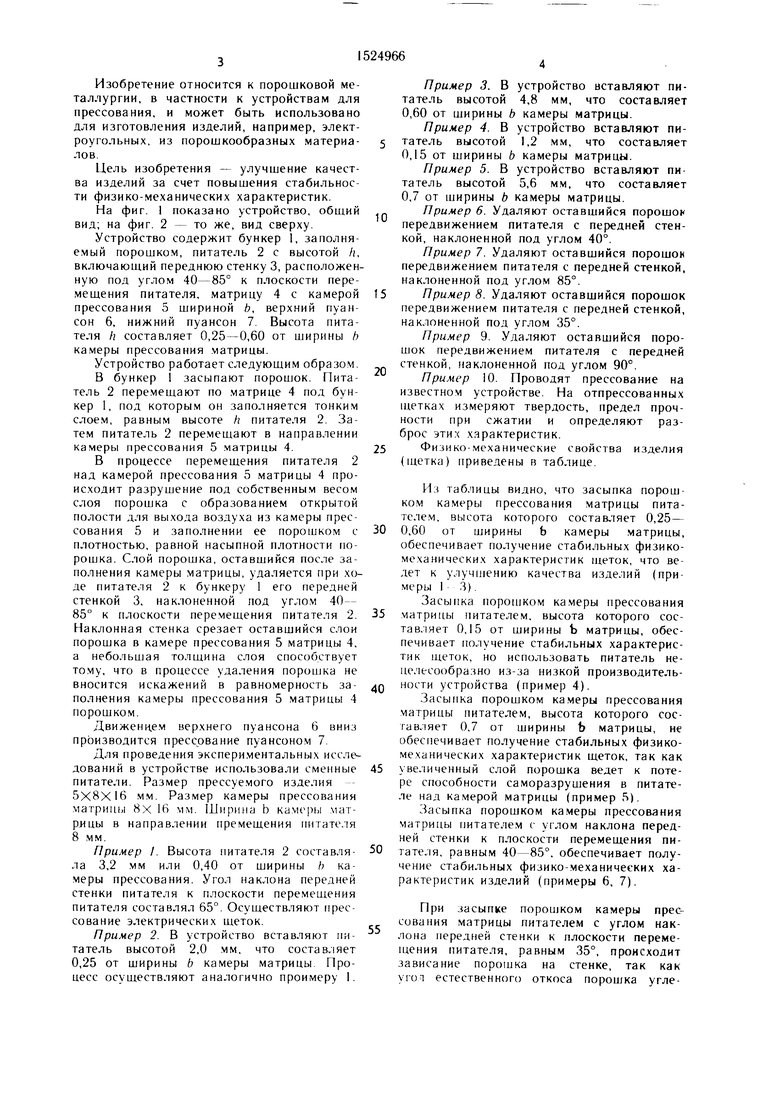

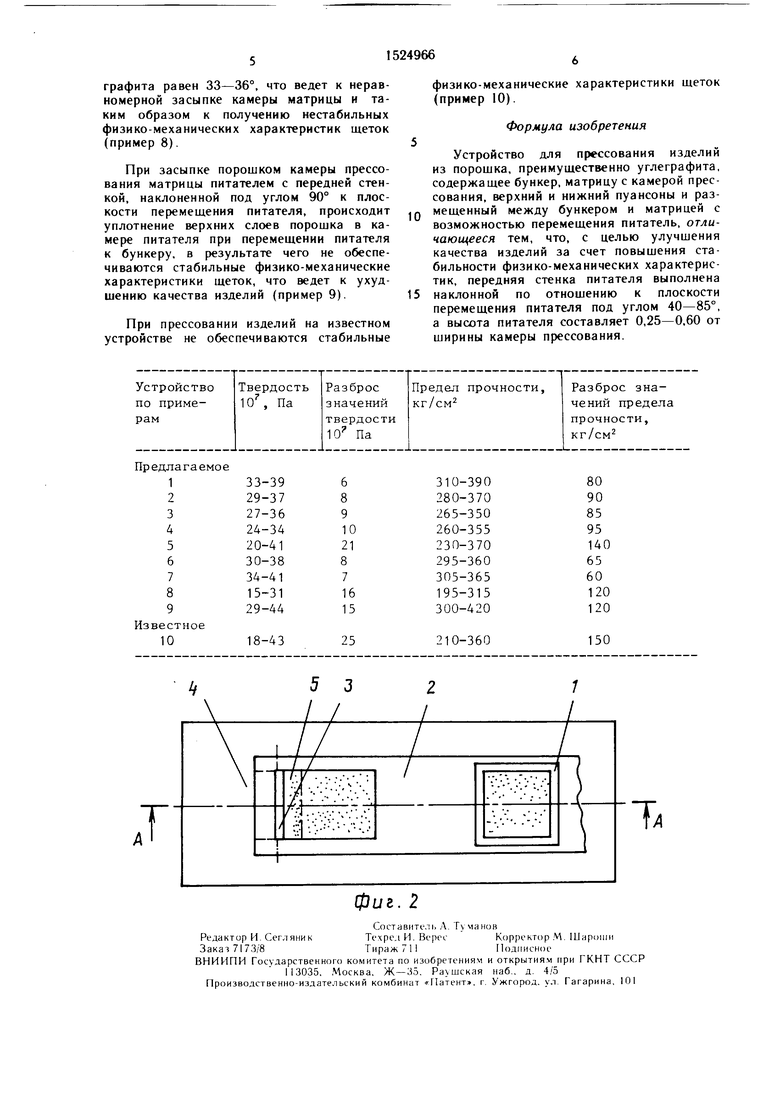

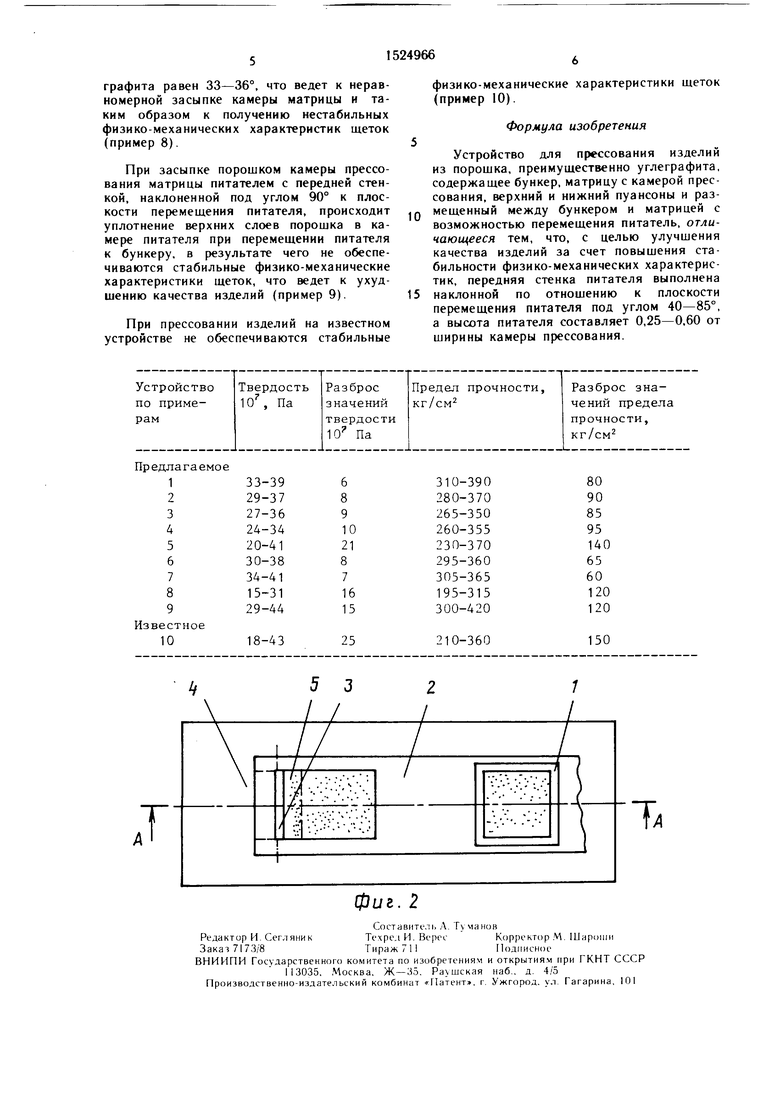

На фиг. 1 показано устройство, обший вид; на фиг. 2 - то же, вид сверху.

Устройство содержит бункер 1, заполняемый порошком, питатель 2 с высотой /г, включаюший переднюю стенку 3, расположенную под углом 40-85° к плоскости перемещения питателя, матрицу 4 с камерой прессования 5 шириной Ь, верхний пуансон 6, нижний пуансон 7. Высота питателя h составляет 0,25-0,60 от ширины h камеры прессования матрицы.

Устройство работает следуюшим образом.

В бункер 1 засыпают порошок. Питатель 2 перемешают по матрице 4 под бункер 1, под которым он заполняется тонким слоем, равным высоте h питателя 2. Затем питатель 2 перемешают в направлении камеры прессования 5 матрицы 4.

В процессе перемешения питателя 2 над камерой прессования 5 матрицы 4 происходит разрушение под собственным весом слоя порошка с образованием открытой полости для выхода воздуха из камеры прессования 5 и заполнении ее порошком с плотностью, равной насыпной плотности порошка. Слой порошка, оставшийся после заполнения камеры матрицы, удаляется при ходе питателя 2 к бункеру 1 его передней стенкой 3, наклоненной под углом 40- 85° к плоскости перемешения питателя 2. Наклонная стенка срезает оставшийся слои порошка в камере прессования 5 матрицы 4, а небольшая толщина слоя способствует тому, что в процессе удаления порошка не вносится искажений в равномерность за- полнения камеры прессования 5 матрицы 4 порошком.

Движением верхнего пуансона 6 вниз производится прессование пуансоном 7.

Для проведения экспериментальных исследований в устройстве использовали сменные питатели. Размер прессуе.мого изделия 5X8X16 мм. Размер камеры прессования матрицы 8х 16 мм. Ширина b камеры матрицы в направлении премеш,ения питателя 8 мм.

Пример 1. Высота титателя 2 составля- ла 3,2 мм или 0,40 от ширины /) камеры прессования. Угол наклона передней стенки питателя к плоскости перемещения питателя составлял 65°. Осушествляют прессование электрических шеток.

Пример 2. В устройство вставляют питатель высотой 2,0 мм, что составляет 0,25 от ширины b камеры матрицы Процесс осуществляют аналогично проимеру 1.

Пример 3. В устройство вставляют питатель высотой 4,8 мм, что составляет 0,60 от ширины b камеры матрицы.

Пример 4. В устройство вставляют питатель высотой 1,2 мм, что составляет 0,15 от ширины b камеры матрицы.

Пример 5. В устройство вставляют питатель высотой 5,6 мм, что составляет 0,7 от ширины b камеры матрицы.

Пример 6. Удаляют оставшийся порошок передвижением питателя с передней стенкой, наклоненной под углом 40°.

Пример 7. Удаляют оставшийся порошок передвижением питателя с передней стенкой, наклоненной под углом 85°.

Пример 8. Удаляют оставшийся порошок передвижением питателя с передней стенкой, наклоненной под углом 35°.

Пример 9. Удаляют оставшийся порошок передвижением питателя с передней стенкой, 1аклоненной под углом 90°.

Пример 10. Проводят прессование на известном устройстве. На отпрессованных щетках измеряют твердость, предел прочности при сжатии и определяют разброс этих характеристик.

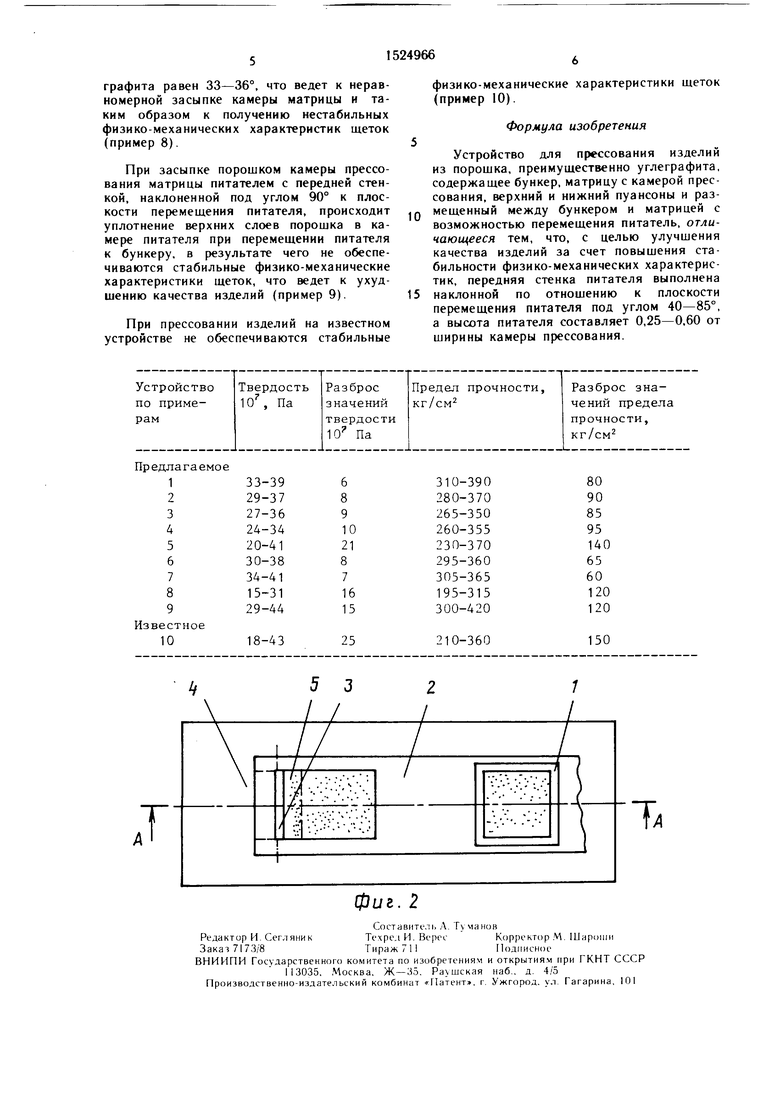

Физико-механические свойства изделия Оцетка) приведены Fi таблице.

Из таблицы видно, что засыпка порошком камеры прессования матрицы питателем, высота которого составляет 0,25- 0,60 от ширины b камеры матрицы, обеспечивает получение стабильных физико- механических характеристик шеток, что ведет к улучшению качества изделий (примеры 1 - 3).

Засыпка порошком камеры прессования матрицы питателем, высота которого составляет 0,15 от ширины b матрицы, обеспечивает получение стабильных характеристик щеток, но использовать питатель нецелесообразно из-за низкой производительности устройства (пример 4).

Засыпка порошком камеры прессования матрицы питателем, высота которого составляет 0,7 от ширины b матрицы, не обеспечивает получение стабильных физико- механических характеристик щеток, так как увеличенный слой порошка ведет к потере способности саморазрушения в питателе над камерой матрицы (пример 5).

Засыпка порошком камеры прессования матрицы г итателем с углом наклона передней стенки к плоскости перемещения питателя, равным 40-85°, обеспечивает получение стабильных физико-механических характеристик изделий (примеры 6, 7).

При засыпке порошком камеры прес- сования матрицы питателем с углом наклона передней стенки к плоскости перемещения питателя, равным 35°, происходит зависание порошка на стенке, так как yi OT естественного откоса порошка углеграфита равен 33-36°, что ведет к неравномерной засыпке камеры матрицы и таким образом к получению нестабильных физико-механических характеристик щеток (пример 8).

При засыпке порошком камеры прессования матрицы питателем с передней стенкой, наклоненной под углом 90° к плоскости перемещения питателя, происходит уплотнение верхних слоев порощка в камере питателя при перемещении питателя к бункеру, в результате чего не обеспечиваются стабильные физико-механические характеристики щеток, что ведет к ухудшению качества изделий (пример 9).

При прессовании изделий на известном устройстве не обеспечиваются стабильные

Составитель Л. Туманов

Редактор И. СегляникТехрел И. ВересКорректор М. Шарошм

Закат 7173/8Тираж 711Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям ири ГКНТ СССР

физико-механические характеристики щеток (пример 10).

Формула изобретения

Устройство для прессоваиия изделий из порощка, преимущественно углеграфита, содержащее бункер, матрицу с камерой прессования, верхний и нижний пуансоны и размещенный между бункером и матрицей с возможностью перемещения питатель, отли- чающееся тем, что, с целью улучшения качества изделий за счет повыщения стабильности физико-механических характеристик, передняя стенка питателя выполнена

наклонной по отношению к плоскости перемещения питателя под углом 40-85°, а высота питателя составляет 0,25-0,60 от ширины камеры прессования.

фиг. 2

| Устройство для объемного дозирования порошковых материалов | 1978 |

|

SU712270A1 |

| кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| ( I I .- .-.-.- льский электА-А | |||

Авторы

Даты

1989-11-30—Публикация

1988-05-24—Подача