21

Ход

/V

Хо

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления изделий из вспенивающихся материалов | 1986 |

|

SU1391930A1 |

| Устройство для изготовления изделий из вспенивающихся материалов | 1987 |

|

SU1502404A2 |

| Устройство для изготовления изделий из вспенивающихся материалов | 1988 |

|

SU1641640A1 |

| Смесительно-дозирующая установка | 1985 |

|

SU1260220A1 |

| Смесительно-дозирующая установка для получения пенопласта | 1990 |

|

SU1816700A1 |

| ДОЗИРУЮЩЕЕ УСТРОЙСТВО | 1991 |

|

RU2015913C1 |

| Смесительно-дозирующее устройство для подачи компонентов | 1983 |

|

SU1111867A1 |

| Дозирующее устройство | 1991 |

|

SU1812437A1 |

| Скважинный штанговый насос | 2020 |

|

RU2730774C1 |

| Ручной гидравлический пресс для опрессовки кабельных наконечников | 1973 |

|

SU464375A1 |

Изобретение относится к оборудованию для изготовления изделий из вспенивающихся материалов методом заливки в форму. Цель изобретения - повышение надежности при уменьшении металлоемкости. Для этого штоки 14, 15 дозирующих цилиндров 12, 13 жестко соединены с толкателем 2, в них выполнены осевые каналы 16, 17, подключенные через нагнетательные клапаны 18, 19 к входным каналам смесительной головки. Такая конструкция позволила повысить надежность устройства. 2 ил.

п

сд го

CTi

О

к/

Изобретение относится к оборудованию для получения пористых теплоизоляционных изделий из интенсивно вспенивающихся и отверждающихся смесей и может быт1з использовано прп производстве строительных материалов, в химической и других областях народного хозяйства.

Цель изобретения - повын ение надеж- ие)стп при уменьшении металлоемкости.

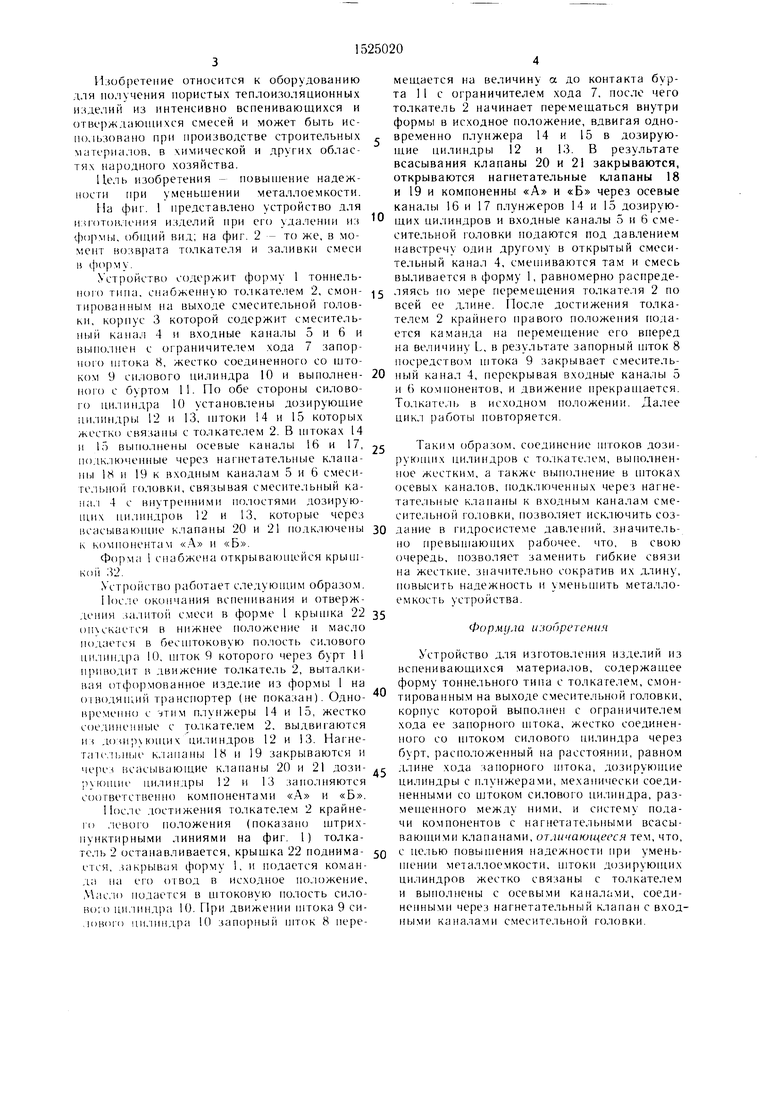

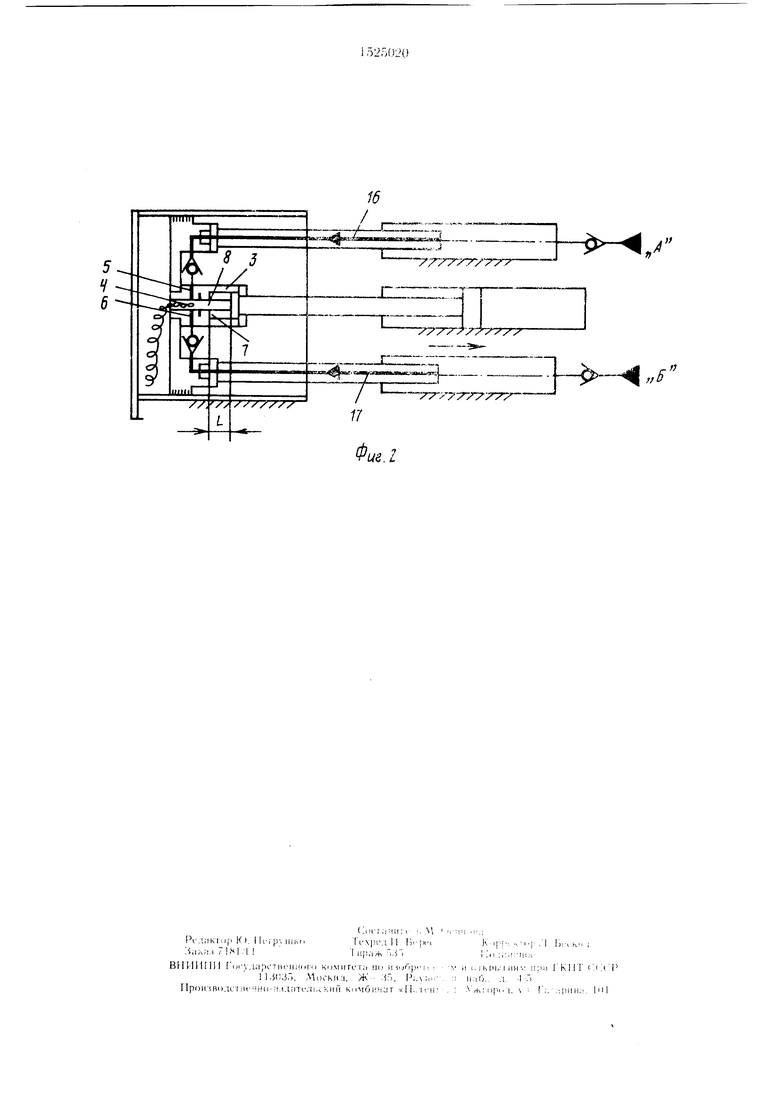

На фиг. 1 представлено устройство для изготовления изделий нри его удалении из формы, общпй вид; на фиг. 2 - то же, в момент возврата толкателя и заливки смеси в форму.

стройство содержит форму 1 тоннельного типа, снабженную толкателем 2, смон- тированным на выходе смесительной головки, корпус 3 которой содержит смеситель- пый капал 4 п входные каналы 5 и 6 и выполнен с ограничителем хода 7 запорного штока 8, жестко соединенного со irjTO- ком 9 силового цилиндра 10 н выполнен- НО1Ч) с буртом 11. По обе стороны силового цилиндра 10 установлены дозирующие цилиндры 12 и 13, штоки 14 и 15 которых жестко связаны с толкателем 2. В штоках 14 и 15 выполнены осевые каналы 16 и 17, по.чключенные через нагнетательные клапаны 18 и 19 к входньз1м каналам 5 и 6 смеси- гел1)11()й головки, связывая смесите.тьный капа, 4 с внутренними полостями дозирующих цилиндров 12 и 13, которые через всасывающие клапаны 20 и 21 подключены к компонентам «г и «Б.

Форма 1 снабжена открывающейся крыщ- Koii i52.

ycTpoiicTBo работает следующпм образом.

После окончания вспенивания и отверж- деипя за,111то11 с.меси в форме 1 крышка 22 опускается в нижнее положение и масло подается в бесп1токовую полость силового цилиндра 10, щток 9 которого через бурт 1 I приводит и движение толкате.ть 2, выталкивая отформованное изделие из формы I на о I водя щи и транспортер (не показан). Одно- временно с чтим плунжеры 14 и 15, жестко соединенные с толкателем 2, выдвигаются из дочир К)П1их |;илиндров 12 и 13. Нагне- такмьпые клапаны 1М п 19 закрываются и че|1ез всасывающие клапаны 20 п 21 дози- nionuie цилиндры 12 и 13 запо;1няются соответственно компонентами «.Л и «Б.

После достижения толкателе.м 2 крайне- 10 , 1евого положения (показапо щтрих- пунктирными линиями на фиг. 1) толкатель 2 останавливается, крышка 22 поднима- ется, закрывая форму 1, и подается команда на его огвод в исходное по.:1оженпе, подается в щтоковую полость силового цилиндра 10. При движении игрока 9 си- ЛОН01-0 ци.пщдра К) запорпьп щток 8 пере0

5 0 5 О

5 c

0

мещается на величину а до контакта бурта 11 с ограничителем хода 7, после чего толкатель 2 начинает перемещаться внутри формы в исходное положение, вдвигая одновременно плунжера 14 и 15 в дозирующие цилиндры 12 и 13. В результате всасывания клапаны 20 и 21 закрываются, открываются нагнетательные клапаны 18 и 19 и компоненны «А н «Б через осевые каналы 16 и 17 плунжеров 14 и 15 дозирующих ци.чиндров и входные каналы 5 и 6 смесительной головки подаются под давлением навстречу один другому в открытый смесительный канал 4, смешиваются там и смесь выливается в форму 1, равномерно распределяясь по мере перемещения толкателя 2 по всей ее длине. После достижения толкателем 2 крайнего правого положепия подается каманда на перемещение его вперед на величину L, в результате запорный шток 8 посредством 9 закрывает смесительный канал 4, перекрывая входные каналы 5 и 6 компонентов, и движение прекращается. Толкате,.1ь в исходном положении. Далее цикл работы повторяется.

Таким образом, соединение цггоков дози- РУЮП1ПХ цилиндров с то,,ткателем, выполнен- пое жестки.м, а также выполнение в 1нтоках осевых каналов, подключенных через нагнетательные клапаны к входным каналам сме- сите,:|ьной головки, позволяет исключить создание в гидросистеме давлений, значительно превь:щаюп1их рабочее, что, в свою очередь, позволяет заменить гибкие связи на жесткие, значительно сократив их длину, повысить надежность и умепыпить металлоемкость устройства.

Формула изобретения

Устройство для изготовления изделий из вспенивающихся материалов, содержащее форму тоннельного типа с толкателем, смонтированным на выходе смесительной головки, корпус которой выполнен с ограничителем хода ее запорного щтока, жестко соединенного со штоком силового цилиндра через бурт, расположенный на расстоянии, равном длине хода запорного штока, дозирующие цилиндры с плупжерами, механически соединенными со щтоком силового цилиндра, раз- мен;енного между ними, и систему подачи компонентов с нагнетательными всасы- ваюп1ими клапанами, отличающееся тем, что, с пе.тью повышения падежностп при уменьшении металлоемкости, П1токи дозирующих ци,;щндров жестко связаны с толкателем и выполпены с осевыми капалами, соеди- не1шыми через нагнетательный клапан с входными кана,пами смесительной головки.

-.

Фив. I

| Устройство для изготовления изделий из вспенивающихся материалов | 1986 |

|

SU1391930A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-11-30—Публикация

1987-08-28—Подача