Изобретение относится к органической химии, а именно к способу получения четыреххлористого углерода (СС1), используемого как растворитель и как сырье для получения хладонов.

Цель изобретения - увеличение конверсии сероуглерода (CS) и упрощение процесса.

Примеры 1-9. В реактор спе- ремеЕшваюшим устройством, снабженным обогревом и обратным холодильником для возврата легкокипяпщх компонентов в зону реакции, 3arp TKaroT заданное количество катализатора (107,7 г) монохлористой серы. Затем при перемешивании добавляют 30,3 г сероуглерода.- Молярное соотношение составляет 1:2, количество катализатора 0,5

2% от массы загружаемых реагентов. Реакционную смесь нагревают до 70-80 0 и выдерживают при постоянном перемешивании в течение 1 ч. Полученную реакционную массу, содержащую CS, CCl, и S, подвергают отпарке при 110-140 С с целью вьщеления из нее легкой фракции, содержащей четыреххло- ристый углерод .и непрореагировавший сероуглерод.

Легкую фракцию хлорируют газооб- разнь1м хлором в присутствии пятихло- ристой сурьмы с целью полного использования сероуглерода по реакции:. CS + ЗС СС1ф + .

Из полученной смеси ректификацией вьщеляют СС14.-сырец, который подверСП

ю ел

00

315

гают щелочной очистке от хлоридов серы и осушке.

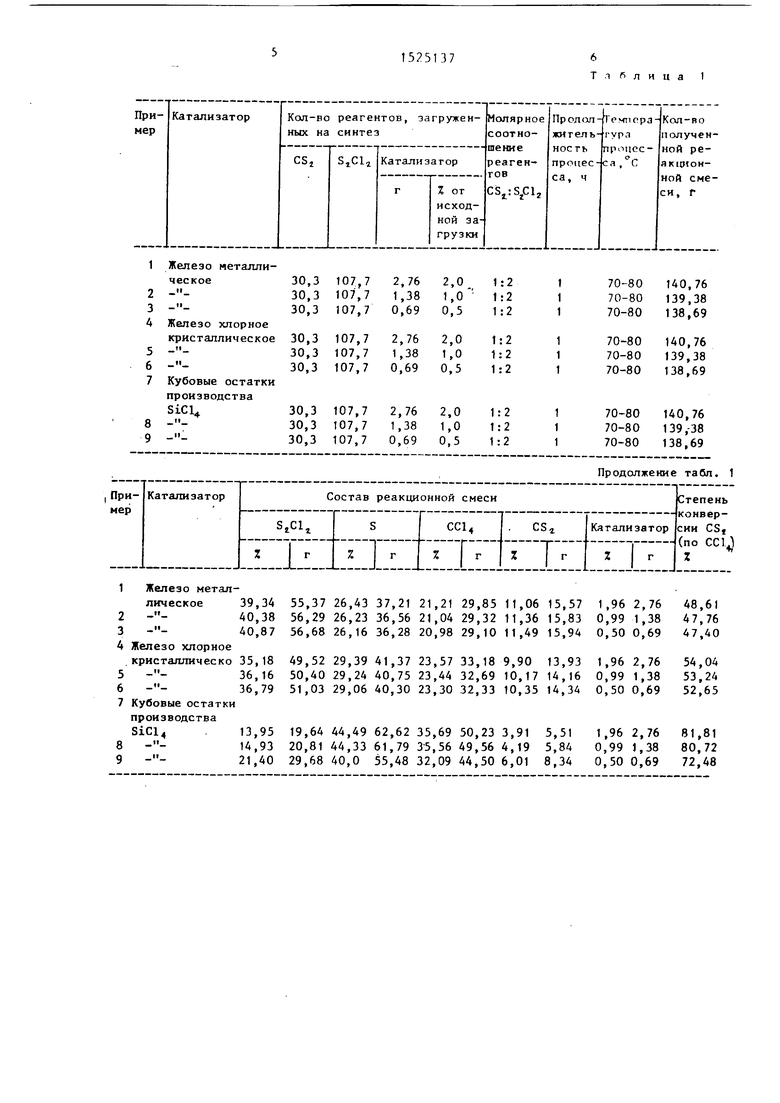

Конкретные условия проведения опытов и результаты этих опытов представлены в табл. 1 и 2.

В примерах 1-9 использованы кубовые остатки производства следующего состава, мас.%:

Кремний четырех-

хлористый31,20

Гексахлордисилокеан64,53 Гексахлордисилан 0,52 Полихлорсилоксан 2,84 Титан четыреххло- ристый0,66 Хлориды Fe, А1, Мп, Сг, Р 0,25 Известными для данного процесса катализаторами являются металлическое железо и хлорное кристаллическое железо, поэтому в табл. 1 и 2 представлены для сравнения данные проведения процесса в присутствии этих катализа- торов.

В табл. 1 представлены данные для определения степени конверсии CS до СС1ф без вьщеления целевого продукта из реакционной смеси.

О степени конверсии сероуглерода судят по количеству серы, образующейся в результате реакции. Для этого оределяют содержание серы в реакционной массе путем кристаллизации ее из раствора захоложенным до (-10)- (-15) С четыреххлористым углеродом, отделения фильтрацией, промывки и высушивания .

Сравнительные данные для оценки выхода СС после его вьщеления из реакционной смеси представлены в табл. 2.

Из данных табл. 1 и 2 видно, что способ получения четыреххлористого углерода с использованием в качестве катализатора кубовых остатков производства тетрахлорида кремния обеспечивает повьшение степени конверсии CSj и производительности оборудования при сохранении высокого выхода СС14. Так по известному способу степень конверсии CSg не превышала 70%, а производительность процесса по СС1 2,40 моль/ч-дм . При срав

Q

n 5

Q

.„

.,

5

374

нении Ьредлагаеного способа с прототипом видно, что при концентрации катализатора от 0,5 до 2,0 мас.% степень конверсии CS- и производительность процесса в данном способе выше, чем в известном (от 72,5 до 81,8% и от 3,25 до 3,62 моль/ч«дм).

Некоторое увеличение суммарного выхода СС1 при использовании в качестве катализатора кубовых остатков производства объясняется уменьшением уноса CSj и СС1 инертами, содержащимися в хлоре, в связи со снижением нагрузок на стадию доклорирования легкой фракции по CS, и, следовательно, по хлору.

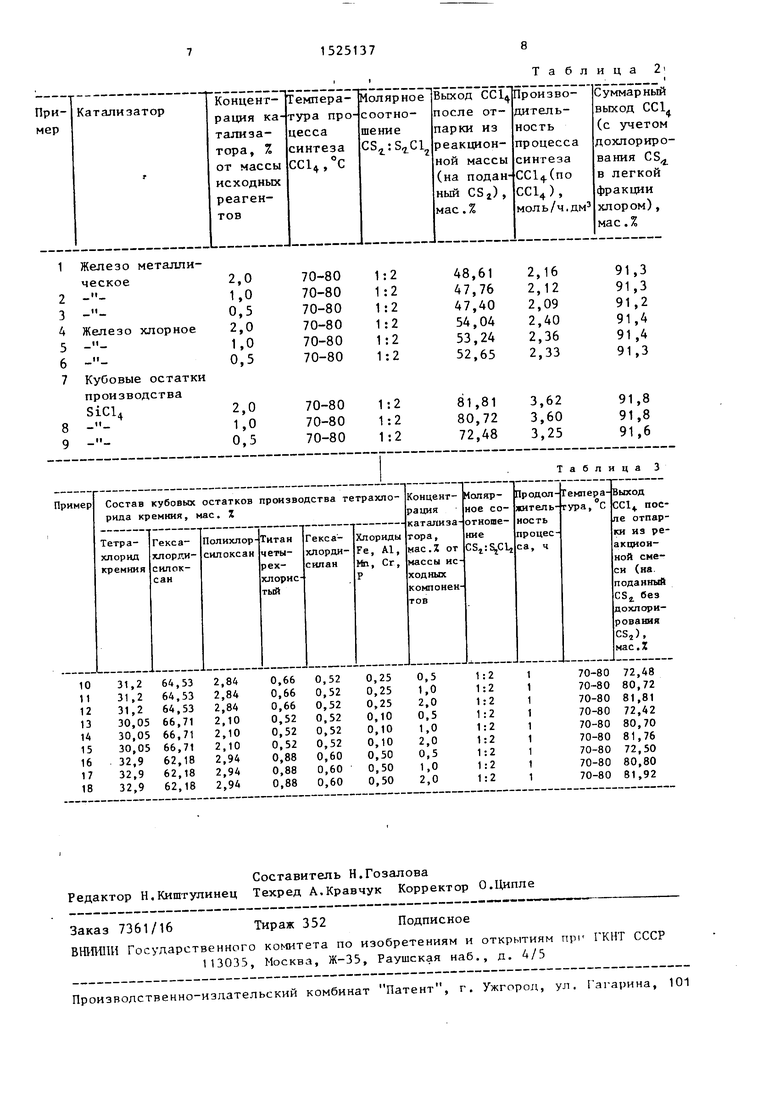

Данные для подтверждения верхних и нижних значений количеств компонентов катализатора - кубовых остатков производства тетрахлорида крем1шя, представлены в табл. 3.

К достоинствам предлагаемого катализатора относится также то, что он является жидкофазным , Это облегчает его дозировку и контакт с реакционной массой о

Формула изобретения

Способ получения четыреххлористого углерода хлорированием сероуглерода монохлористой серой при стехиометри- ческом соотношении реагентов при 70- 80°С в присутствии катализатора, содержащего хлорид железа, отличающийся тем, что, с целью увеличения конверсии сероуглерода и упрощения процесса, в качестве катализатора используют кубовые остатки производства тетрахлорида кремния состава, мас.%:

Кремний четыреххлористый30-33

Гексахлордисилоксан62-67

Полихлорсилоксан2-3

Гексахлордисилан0,5-0,6

Титан четыреххлористый0,5-0,9

Хлориды Fe, А1,

Мп, Сг, РОстальное

взятые в количестве 0,5-2,0 мас.% в расчете на сумму исходных реагентов.

Т л б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки четыреххлористого углерода от хлоридов серы | 1978 |

|

SU785288A1 |

| Способ выделения монохлористой серы изКубОВыХ OCTATKOB пРОизВОдСТВА чЕТыРЕХ-ХлОРиСТОгО углЕРОдА | 1978 |

|

SU852850A1 |

| Способ очистки монохлористой серы | 1986 |

|

SU1477675A1 |

| Способ очистки четыреххлористого углерода | 1974 |

|

SU496259A1 |

| Способ извлечения серы | 1978 |

|

SU715448A1 |

| Способ получения однохлористой серы | 1980 |

|

SU874606A1 |

| Способ очистки газов от сероуглерода | 1979 |

|

SU829151A1 |

| Способ получения монохлористой серы | 1974 |

|

SU622394A3 |

| Способ получения этилбензола | 1984 |

|

SU1348326A1 |

| Каталитическая композиция на основе оксидных соединений титана и алюминия и ее применение | 2021 |

|

RU2775472C1 |

Изобретение касается производства галоидуглеводородов, в частности получения CCL4 - основного продукта для технологического синтеза промышленных веществ. Процесс ведут хлорированием CS2 монохлористой серой (в стехиометрических количествах) при 70-80°С в присутствии катализатора. В состав последнего входят, мас.% : SICL4 30-33

гексахлордисилоксан 62-67

полихлорсилоксан 2-3

гексахлордисилан 0,5-0,6

TICL4 0,5-0,9

хлориды FE, AL, MN, CR, P до 100. Катализатор берут в количестве 0,5-2% от суммы массы исходных реагентов. Эти условия увеличивают конверсию CS2 с 72,5 до 81,8%, производительность с 3,25 до 3,62 моль/ч.дм3 при упрощении процесса за счет использования в качестве катализатора жидких кубовых остатков от производства SICL4, которые легко дозировать и обеспечивать хороший контакт с реакционной массой. 3 табл.

1 Железо металПродолжение табл. 1

1 Железо металлиТаблица 2

Таблица 3

| Патент США № 3081359, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

Авторы

Даты

1989-11-30—Публикация

1987-07-24—Подача