Изобретение относится к нефтехимическому синтезу, а именно к синтезу алкнлфенолов, которые могут быть использованы в производстве присадок к моторным топливам и маслам.

Цель изобретения - увеличение выхода и повышение качества целевого продукта, а также возможность использования фракции бутиленов, содержащей до 8% изобутилена.

Ц р и м е р 1. Фенол алкилируют фракцией бутиленов, полученной на Но- вокуйбышеаском НХК. Состав фракции,%: пропан-пропен 0,20{ изобутан 0,18; н-бутан 16,2У; изобутилен 7,95, бу- тен-1 23,03; транс-бутен-2 29,2; цис-бутен-2 22,28; бутадиен 0,15. Температура алкилирования 130°С, соотношение олефин-фенол 1:1. Полученный алкилат подвергают ректификации с

целью выделения о-ВБФ, побочные бу- тилфенолы деалкилируют при 450 С при скорости подачи сырья 1 ч . Образовавшийся катализат дистиллируют с целью выделения фенола.

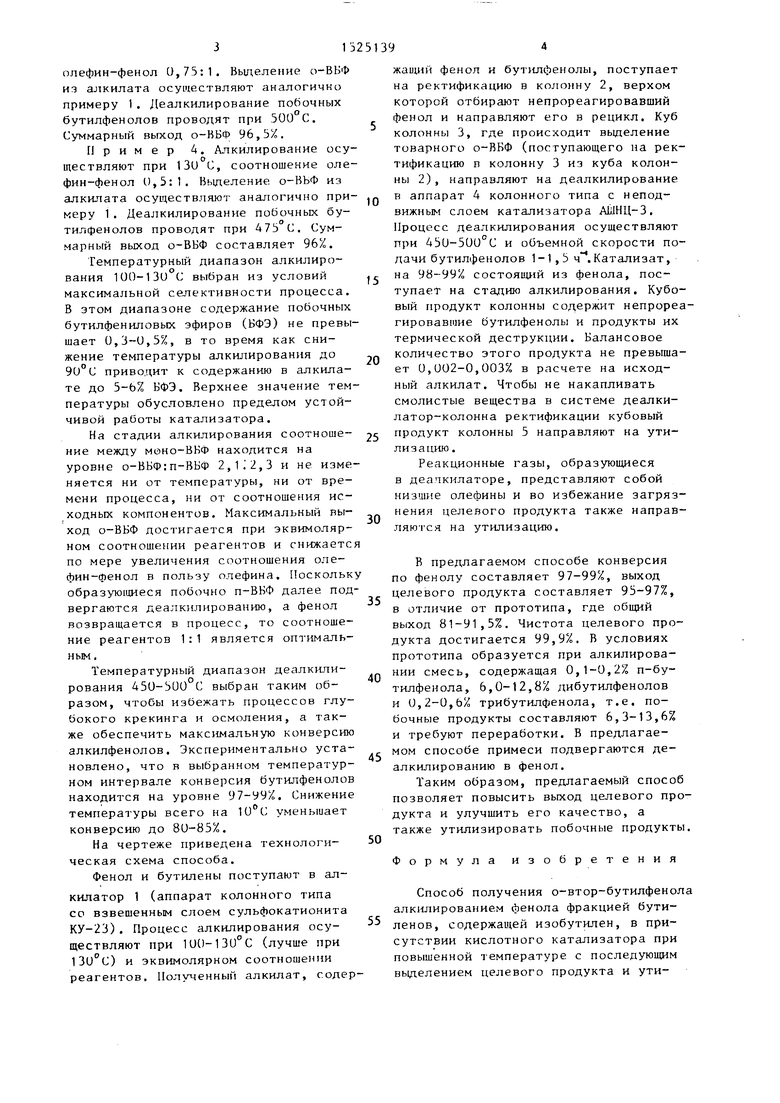

Материальный баланс процесса представлен в таблице.

Конверсия фенола без учета рецикла

составляет 82%, выход о-ВЬФ 65,8% в расчете на прореагировавший фенол. С учетом деалкилирования выход основного продукта составляет 95%.

Пример 2. Алкилирование осуществляют при , соотношении олефин-фенол 1:1. Выделение о-ВБФ из алкилата осуществляют аналогично примеру 1. Суммарный выход о-ВБФ составляет 97%.

Пример 3. Алкилирование осуществляют при 130°С, соотношении

олефин-фенол 0,75:1. Выделение о-ВБФ из алкилата осуществляют аналогично примеру 1. Деалкилирование побочных бутилфенолов проводят при 500°С. Суммарный выход о-ВБФ 96,5%.

Пример А. Алкилирование осуществляют при 1Зи С, соотношение олефин-фенол (.),5:1, Выделение о-ВЬФ из алкилата осуществляют аналогично примеру 1. Деалкилирование побочных бутилфенолов проводят при А 75 С, Суммарный выход о-ВБФ составляет 96%.

Температурный диапазон алкилиро- вания 100-13U С выбран из условий максимальной селективности процесса. В этом диапазоне содержание побочных бутилфениловых эфиров (БФЭ) не превышает О,3-и,5%, в то время как снижение температуры алкилирования до 9U°C приводит к содержанию в алкила- те до 5-6% БФЭ. Верхнее значение температуры обусловлено пределом устойчивой работы катализатора.

На стадии алкилирования соотношение между моно-ВБФ находится на уровне о-ВБФ:п-ВБФ 2,112,3 и не изменяется ни от температуры, ни от времени процесса, ни от соотношения исходных компонентов. Максимальный выход о-ВБФ достигается при эквимоляр- ном соотношении реагентов и снижаетс по мере увеличения соотношения олефин-фенол в пользу олефина. Поскольк образующиеся побочно п-ВБФ далее подвергаются деалкилированию, а фенол возвращается в процесс, то соотношение реагентов 1:1 является оптимальным.

Температурный диапазон деалкили- рования A5U-5UO С выбран таким образом, чтобы избежать процессов глубокого крекинга и осмоления, а также обеспечить максимальную конверсию алкилфенолов. Экспериментально установлено, что в выбранном температурном интервале конверсия бутилфенолов находится на уровне 97-99%. Снижение температуры всего на уменьшает конверсию до 8U-85%.

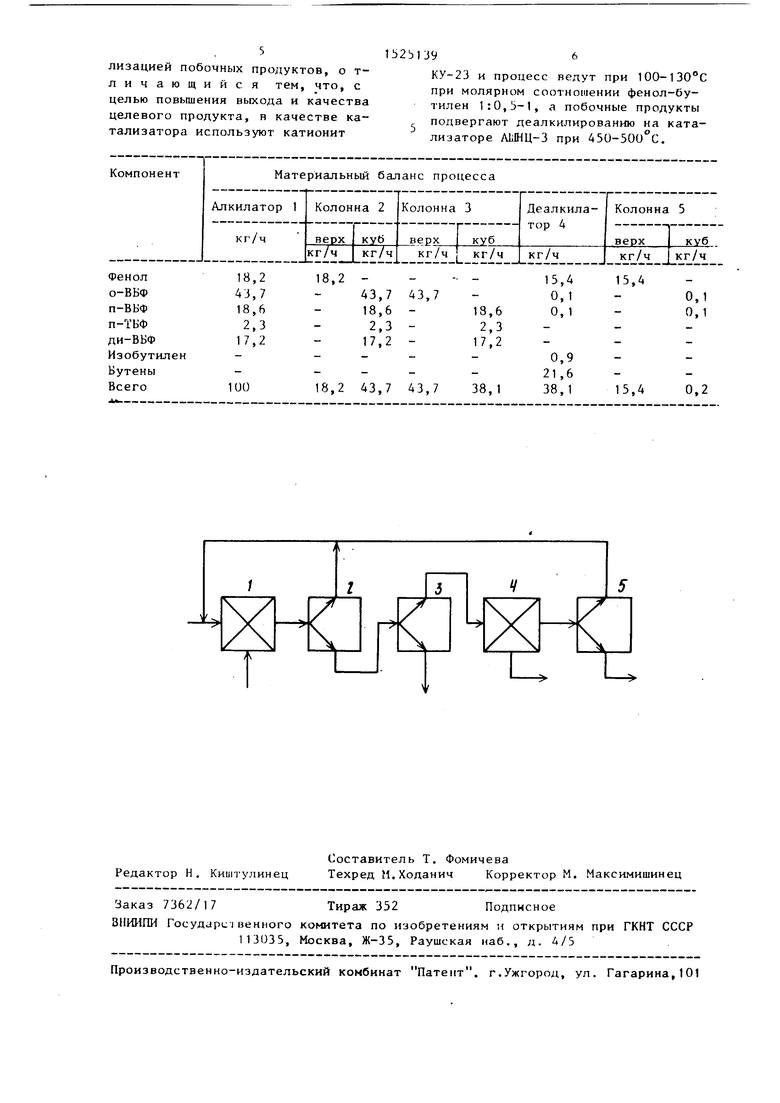

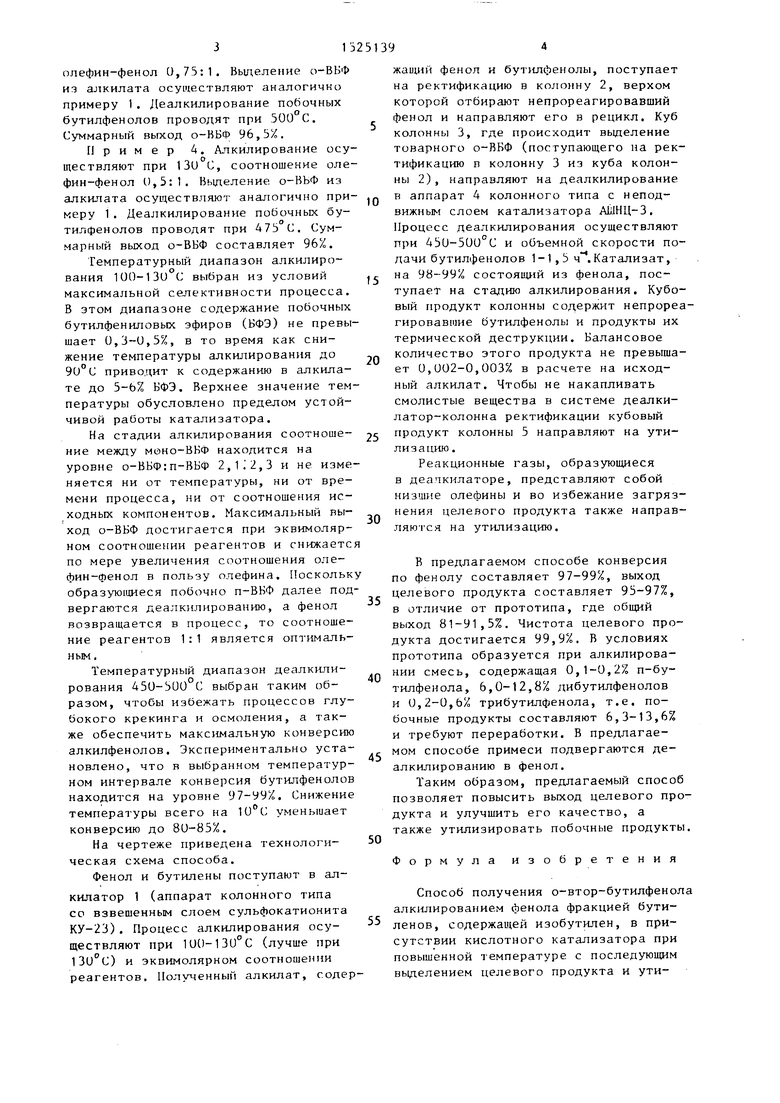

На чертеже приведена технологическая схема способа.

Фенол и бутилены поступают в алкилатор 1 (аппарат колонного типа со взвешеиньм слоем сульфокатионита КУ-23). Процесс алкилирования осуществляют при 1UO-13U°C (лучше при 13и°С) и эквимолярном соотношении реагентов. Полученный алкилат, содер0

5

0

5

0

5

0

5

0

5

жацу1й фенол и бутилфенолы, поступает на ректификацию в колонну 2, верхом которой отбирают непрореагировавший фенол и направляют его в рецикл. Куб колонны 3, где происходит выделение товарного о-ВБФ (поступающего на ректификацию в колонну 3 из куба колонны 2), направляют на Деалкилирование в аппарат 4 колонного типа с неподвижным слоем катализатора АШНЦ-З, Процесс деалкилирования осуществляют при 45U-5UU С и объемной скорости подачи бутилфенолов 1-1,5 ч. Катализат, на 98-99% состоящий из фенола, поступает на стадию алкилирования. Кубовый продукт колонны содержит непрореагировавшие бутилфенолы и продукты их термической деструкции. Балансовое количество этого продукта не превышает 0,002-0,003% в расчете на исходный алкилат. Чтобы не накапливать смолистые вещества в системе деалки- латор-колонна ректификации кубовый продукт колонны 5 направляют на утилизацию .

Реакционные газы, образующиеся в деалкилаторе, представляют собой низшие олефины и во избежание загрязнения целевого продукта также направляются на утилизацию.

В предлагаемом способе конверсия по фенолу составляет 97-99%, выход целевого продукта составляет 95-97%, в отличие от прототипа, где общий выход 81-91,5%. Чистота целевого продукта достигается 99,9%, В условиях прототипа образуется при алкилирова- нии смесь, содержащая 0,1-0,2% п-бу- тилфенола, 6,0-12,8% дибутилфенолов и 0,2-0,Ь% трибутилфенола, т.е. побочные продукты составляют 6,3-13,6% и требуют переработки. В предлагаемом способе примеси подвергаются деалкилированию в фенол.

Таким образом, предлагаемый способ позволяет повысить выход целевого продукта и улучшить его качество, а также утилизировать побочные продукты.

Формула изобретения

Способ получения о-втор-бутилфенола алкилированием фенола фракцией бути- ленов, содержащей изобутилен, в присутствии кислотного катализатора при повышенной температуре с последующим выделением целевого продукта и утилизацией побочных продуктов, о т- личающийся тем, что, с целью повьпиения выхода и качества целевого продукта, в качестве катализатора используют катионит

КУ-23 и процесс ведут при 100-130°С при молярном соотношении фенол-бутилен 1:0,3-1, а побочные продукты подвергают деалкилированию на катализаторе МШЦ-З при 450-500 С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения изобутилена | 1970 |

|

SU334861A1 |

| Способ получения 2,6-ди-третбутилфенола | 1976 |

|

SU783297A1 |

| Способ получения 2-трет.бутилфенола | 1982 |

|

SU1085970A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА | 2016 |

|

RU2628070C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ УГЛЕРОДНОГО СКЕЛЕТА ОЛЕФИНОВ (ВАРИАНТЫ) | 1998 |

|

RU2186756C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИТРЕТБУТИЛФЕНОЛА | 1995 |

|

RU2068837C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТРАНСТВЕННО-ЗАТРУДНЕННЫХ БИС-ФЕНОЛОВ | 2001 |

|

RU2195444C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,2-МЕТИЛЕН-БИС(4-МЕТИЛ-6-ТРЕТ-БУТИЛФЕНОЛА) | 1992 |

|

RU2049087C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ МОНО- И ДИ-ТРЕТ-БУТИЛФЕНОЛОВ | 1992 |

|

RU2054410C1 |

Изобретение касается производства фенолов, в частности получения о-втор-бутилфенола, используемых в производстве присадок для моторных топлив. Цель - повышение выхода и качества целевого продукта. Алкилирование фенола ведут фракцией бутиленов (содержащей @ 8% изобутилена) в присутствии КУ-23 при 100-130°С и молярном соотношении фенола и бутилена 1:0,5-1 с использованием деалкилирования побочных продуктов на катализаторе АШНЦ-3 при 450-500°С. Эти условия повышают выход (с 81-91,5 до 95-97%) и чистоту целевого продукта (до 99,9%) при утилизации побочных продуктов. 1 ил., 1 табл.

| Приспособление для автоматической остановки волочильных станков при разрыве проволоки | 1927 |

|

SU6649A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1989-11-30—Публикация

1987-11-10—Подача