со

4;

00

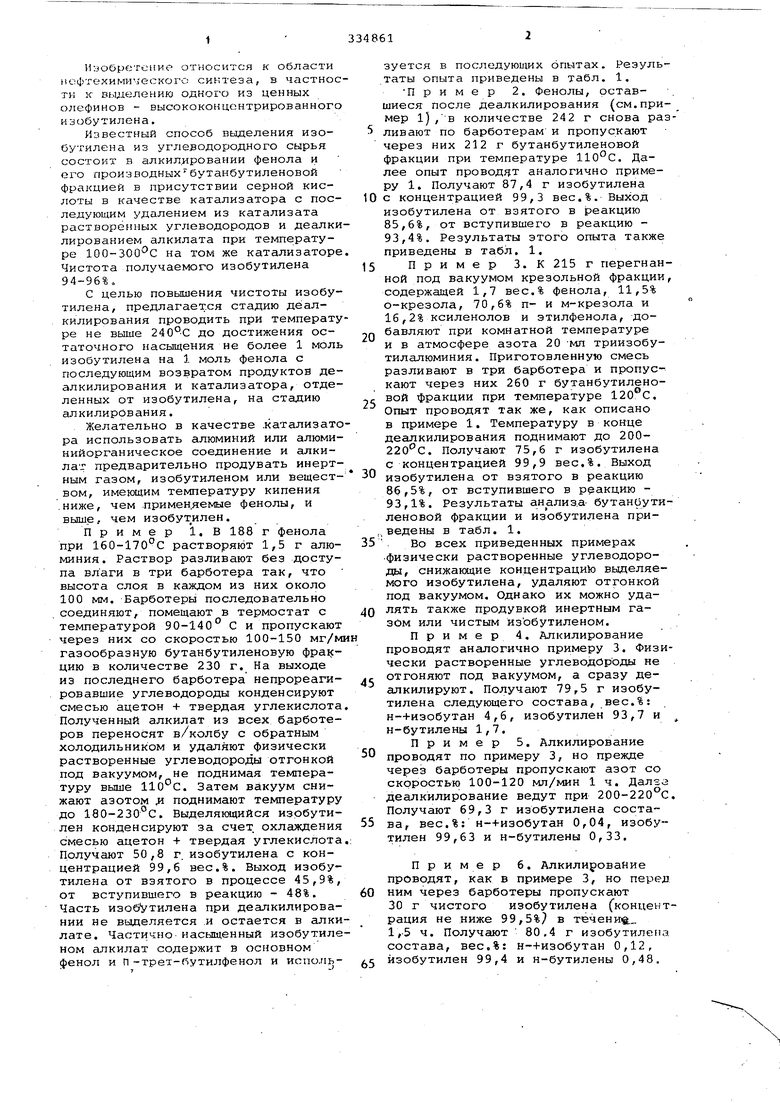

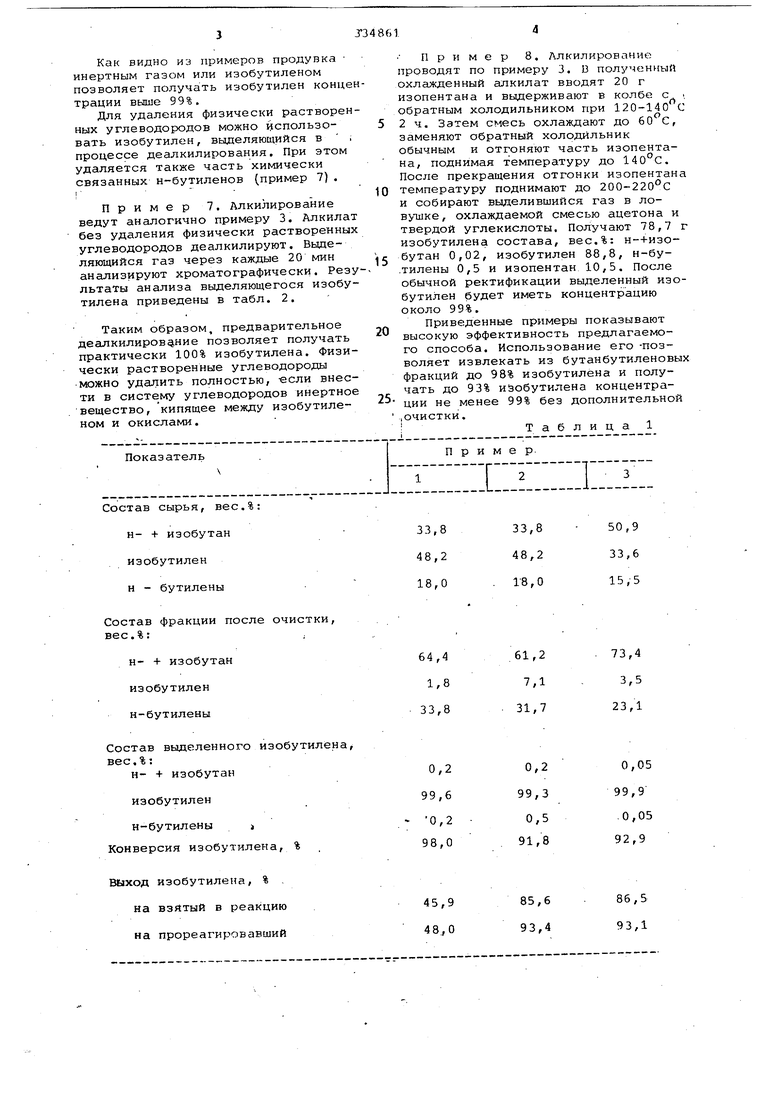

а: Изобретение относится к области нефтехимического синтеза, в частнос ти X выделению одного из ценных олефинов - высококонцентрированного изобутилена. Известный способ выделения изобутилена из углеводородного сырья состоит в алкил.ировании фенола и его производныхбутанбутиленовой фракцией в присутствии серной кислоты в качестве катализатора с последующим удалением из катализата растворенных углеводородов и деалки лированием алкилата при температуре 100-ЗОО С на том же катализаторе Чистота получаемого изобутилена 94-96%. С целью повышения чистоты изобутилена, предлагает.ся стадию деалкилирования проводить при температу ре не выше 240°С до достижения остаточного насыщения не более 1 моль изобутилена на 1 моль фенола с последующим возвратом продуктов деалкилирования и катализатора, отделенных от изобутиленаг на стадию алкилирования. Желательно в качестве .катализато ра использовать алюминий или алюминийорганическое соединение и алкилаг предварительно продувать инертным газом, изобутиленом или веществом, имеющим температуру кипения .ниже, чем .применяемые фенолы, и выше, чем изобут илен. Пример 1.В 188 г фенола при 160-170°С растворяют 1,5 г алюминия. Раствор разливают без доступа влаги в три барботера так, что высота слоя в каждом из них около 100 мм. Барботеры последовательно соединяют, помещают в термостат с температурой 90-140° С и пропускают через них со скоростью 100-150 мг/м газообразную бутанбутиленовую фра :цию в количестве 230 г. На выходе из последнего барботера непрореагировавшие углеводороды конденсируют смесью ацетон + твердая углекислота Полученный алкилат из всех барботеров переносят в/колбу с обратным холодильником и удаляют физически растворенные углеводороды отгонкой под вакуумом, не поднимая температуру выше . Затем вакуум снижают азотом I поднимают температуру до 180-230 С. Выделяющийся изрбутилен конденсируют за счет, охлаждения смесью ацетон + твердая углекислота Получают 50,8 г. изобутилена с концентрацией 99,6 вес.%. Выход изобутилена от взятого в процессе 45,9%, от вступившего в реакцию - 48%. Часть изобУтилена при деалкилировании не выделяется и остается в алки лате. Частично насыщенный изобутиле ном алкилат содержит в основном фенол и П -трет-бутилфенол и испо.пьзуется в последующих опытах. Результаты опыта приведены в табл. 1. Пример 2. Фенолы, оставшиеся после деалкилирования (см.пример 1),в количестве 242 г снова разливают по барботерам и пропускают через них 212 г бутанбутиленовой фракции при температуре 110°С. Далее опыт проводят аналогично примеру 1. Получают 87,4 г изобутилена с концентрацией 99,3 вес.%. Выход изобутилена от взятого в реакцию 85,6%, от вступившего в реакцию 93,4%. Результаты этого опыта также приведены в табл. 1. Пример 3. К 215 г перегнанной под вакуумом крезольной фракции, содержащей 1,7 вес.% фенола, 11,5% о-крезола, 70,6% п- и м-крезола и 16,2% ксиленолов и этилфенола, добавляют при комнатной температуре и в атмосфере азота 20 -мл триизобутилалюминия. Приготовленную смесь разливают в три барботера и пропускают через них 260 г бутанбутиленовой фракции при температуре 120®С. Опыт проводят так же, как описано в примере 1. Температуру в конце деалкилирования поднимают до 200220 0. Получают 75,6 г изобутилена с концентрацией 99,9 вес.%. Выход изобутилена от взятого в реакцию 86,5%, от вступившего в реакцию 93,1%. Результаты анализ.а- бутанбутиленовой фракции и изобутилена приведены в табл. 1. Во всех приведенных примерах физически растворенные углеводороды, снижаквдие концентраци о выделяемого изобутилена, удаляют отгонкой под вакуумом. Однако их можно удалять также продувкой инертным газОм или чистым изобутиленом. Пример 4. Алкилирование проводят аналогично примеру 3. Физически растворенные углеводороды не отгоняют под вакуумом, а сразу деалкилируют. Получают 79,5 г изобутилена следующего состава, вес.%: н-+изобутан 4,6, изобутилен 93,7 и н-бутилены 1,7. Пример 5. Алкилирование проводят по примеру 3, но прежде через барботеры пропускают азот со скоростью 100-120 мл/мин 1 ч. Далза деалкилирование ведут при 200-220°С. Получают 69,3 г изобутилена состава, вес.%: н-+изобутан 0,04, изобутилен 99,63 и н-бутилены 0,33. Пример 6. Алкилирование проводят, как в примере 3, но перед ним через барботеры пропускают 30 г чистого изобутилена (концентрация не ниже 99,5% в течени. 1,.5 ч. Получают 80,4 г изобутилена состава, вес.%: н-+изобутан 0,12, изобутилен 99,4 и н-бутилены 0,48. Как видно из примеров продувка инертным газом или изобутиленом позволяет получать изобутилен конце трации выше 99%. Для удаления физически растворен ных углеводородов можно использовать изобутилен, выделяющийся в процессе деалкилирования. При этом удаляется также часть химически связанных н-бутиленов (пример 7). Пример 7. Алкилирование ведут аналогично примеру 3. Алкила без удаления физически растворенны углеводородов деалкилируют. Выделяющийся газ через каждые 20 мин анализируют хроматографически. Рез льтаты анализа выделяющегося изобу тилена приведены в табл. 2. Таким образом, предварительное деашкилиров ние позволяет получать практически 100% изобутилена. Физи чески растворенные углеводороды можно удалить полностью, -если внес ти в систе му углеводородов инертно вещество, кипящее между изобутиленом и окислами, Пример 8, Алкилирование проводят по примеру 3. В полученный охлажденный алкилат вводят 20 г изопентана и выдерживают в колбе с . обратным холодильником при 120-140 С 2 ч. Затем смесь охлаждают до , заменяют обратный холодильник обычным и отгоняют часть изопентана, поднимая температуру до 140°С. После прекращения отгонки изопентана температуру поднимают до 200-220°С и собирают выделившийся газ в ловушке, охлаждаемой смесью ацетона и твердой углекислоты. Получают 78,7 г изобутилена состава, вес.%: н-+изобутан 0,02, иэобутилен 88,8, н-бу.тилены 0,5 и изопентан 10,5. После обычной ректификации выделенный изобутилен будет иметь концентрацию около 99%. Приведенные примеры показывают высокую эффективность предлагаемого способа. Использование его -позволяет извлекать из бутанбутиленовых фракций до 98% изобутилена и получать до 93% иЭобутилена концентрации не менее 99% без дополнительной ,очистки. IТаблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения о-втор-бутилфенола | 1987 |

|

SU1525139A1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ УГЛЕРОДНОГО СКЕЛЕТА ОЛЕФИНОВ (ВАРИАНТЫ) | 1998 |

|

RU2186756C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕИОНОГЕННОГО ПОВЕРХНОСТНО-АКТИВНОГО ВЕЩЕСТВА••••• М:^- ! ,«у-'•'•--:?гЧ-'?!<:(; ДЯ•;НР--И:-::КЛ111 | 1965 |

|

SU168832A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИТРЕТБУТИЛФЕНОЛА | 1995 |

|

RU2068837C1 |

| Способ получения полиизобутилена | 1981 |

|

SU1016304A1 |

| СПОСОБ АЛКИЛИРОВАНИЯ ИЗОПАРАФИНОВ С - С ОЛЕФИНАМИ С - С | 1994 |

|

RU2111201C1 |

| Способ получения 2,6,-дитрет. бутилфенола | 1976 |

|

SU632681A1 |

| Способ получения высших алкилароматических углеводородов | 1978 |

|

SU899517A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ВЫСОКОРЕАКТИВНОГО ПОЛИИЗОБУТИЛЕНА | 2001 |

|

RU2203910C2 |

| Способ получения полимерных алкилароматических соединений | 1980 |

|

SU883063A1 |

1. СПОСОБ ВЫДЕЛЕНИЯ ИЗОБУ- ТИЛЕНА ИЗ углеводородных фракций катгшитическим гшкилированием фенола и его производных бутанбутилено- вой фракцией с последующим деалки- лированием алкилата при повышенной температуре в присутствии катализатора алкилирования и выделением изобутилена из продуктов деалкили- рования, отличающийсятем, что, с целью повышения чистоты•, изобутилена, стадию деалкилирования осуществляют при температуре не выше 240*С до достижения остаточного насыщения не более 1 моль изобутилена на 1 моль фенола с последующим возвратом продуктов деалкилирования и катализатора, отделенных от изобутилена, на стадию алкилирования.2.Способ по п. 1, о т л и ч а ю- щ и и с я тем, что в качестве катализатора используют алюминий или алюминийорганическое соединение.3.Способ попп.1и2, отли- •чающийся тем, .что алкилатпредварительно продувают инертным газом, изобутиленом или веществом, имеющим температуру кипения ниже, чем применяемые фенолы, и вьпле, чем изобутилен.С ?(Лс;

Состав сырья, вес.%: н- + изобутан изобутилен н - бутилены

Состав фракции после вес.%:

н- + изобутан

изобутилен

н-бутилены

Состав выделенного изобутилена вес.%:

н- + изобутан

изобутилен

н-бутилены 1 Конверсия изобутилена, %

ИЕлход изобутилена, % . на взятый в реакцию на прореагировавший

33,8

50,9 48,,2 33,6 18,0

15,-5

73,4

61,2

3,5

7,1

23,1 31,7

0,05

0,2 99,9 99,3 .0,05

0,5 91,8 92,9

86,5

85,6 93,1 93,4 н- + Изобутан3,5 0,80,3Следы Иэобутилены95,2 98,799,399,8 н-Бутилены1,3 0,50,40,2

3348614

Таблица 2 -- -99,9100 100100 100 100 ОДСледы СледыСле- Сле- ды ды

Авторы

Даты

1983-04-23—Публикация

1970-05-19—Подача