(54) СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИ-ТРЕТ.БУТИЛФЕНОЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИТРЕТБУТИЛФЕНОЛА | 1995 |

|

RU2068837C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИ-ТРЕТ-БУТИЛ-ФЕНОЛА | 1999 |

|

RU2164509C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТРАНСТВЕННО-ЗАТРУДНЕННЫХ БИС-ФЕНОЛОВ | 2001 |

|

RU2195444C1 |

| Способ получения 2,6,-дитрет. бутилфенола | 1976 |

|

SU632681A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ МОНО- И ДИ-ТРЕТ-БУТИЛФЕНОЛОВ | 1992 |

|

RU2054410C1 |

| Способ получения 2,4-дитретбутилфенола | 1982 |

|

SU1035019A1 |

| Способ получения алкил- и полиалкилфенолов | 1974 |

|

SU556132A1 |

| Способ выделения изобутилена | 1970 |

|

SU334861A1 |

| Способ получения о-втор-бутилфенола | 1987 |

|

SU1525139A1 |

| АНТИОКСИДАНТ ДЛЯ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2256643C1 |

1

Изобретение относится к области нефтехимической и химической промышленности, в частности к усоверщенствованному способу получения 2,б-ди-трет.бутилфенола, который находит применение при производстве фенольных стабилизаторов.

Известен способ получения 2,б-дитрет.бутилфенола алкилированием фенола чистым изобутиленом в присутствии фенолятов выход 2-трет.бутилфенола (2-ТБФ) и 2,6-ди-трет.бутилфенола (2 ,6-ТБФ) 1.

Однако недостатком этого способа является высокая стоимость применяемого чистого изобутилена, который выделяют специальными методами из фракции С.

Наиболее-близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения 2,б-ди-трет.бутилфенола алкилированием фенола смесью изомерных бутенов, содержащей около 50% изобутилена в присутствии катализатора растворенного алюминия. Температура алкилирования смесью бутиленов составляет 70-250с, преимущественно 90-130с 23 . Полученные таким образом продукты почти свободный от

примесей втор, бутилфенолов, однако , количество примесей не указано.

Проверка чистоты трет.бутилфенолов, полученных согласно прототипу

5 показывает наличие в продуктах реакции До 3% орто-втор.бутилфенолов.

Целью изобретения является уменьшение образования побочных втор.бутилФенолов .

10 Поставленная цель достигается тем, что при алкилировании фенола смесью изомерных бутенов предлагается в исходный фенол добавлять моно-трет.бутилфенол в количестве 20-50 мол.%

5 и процессе вести при постепенном они- . жении температуры от 110-120с при концентрации изобутилеиа в смеси изомерных бутенов 20-95 вес.% до температуры 5О-75 С при концентрации

20 изобутилена 1-5 вес.%.

Было установлено, что кроме концентрации изомерных бутенов, скорость образования 2-втор.бутилфенола зависит от степени алкилирования фе25 иола изобутиленом. -

При увеличении степени алкилирования фенола происходит одновременно снижение скорости алкилирования как изобутиленом, так и и-бутиленами.

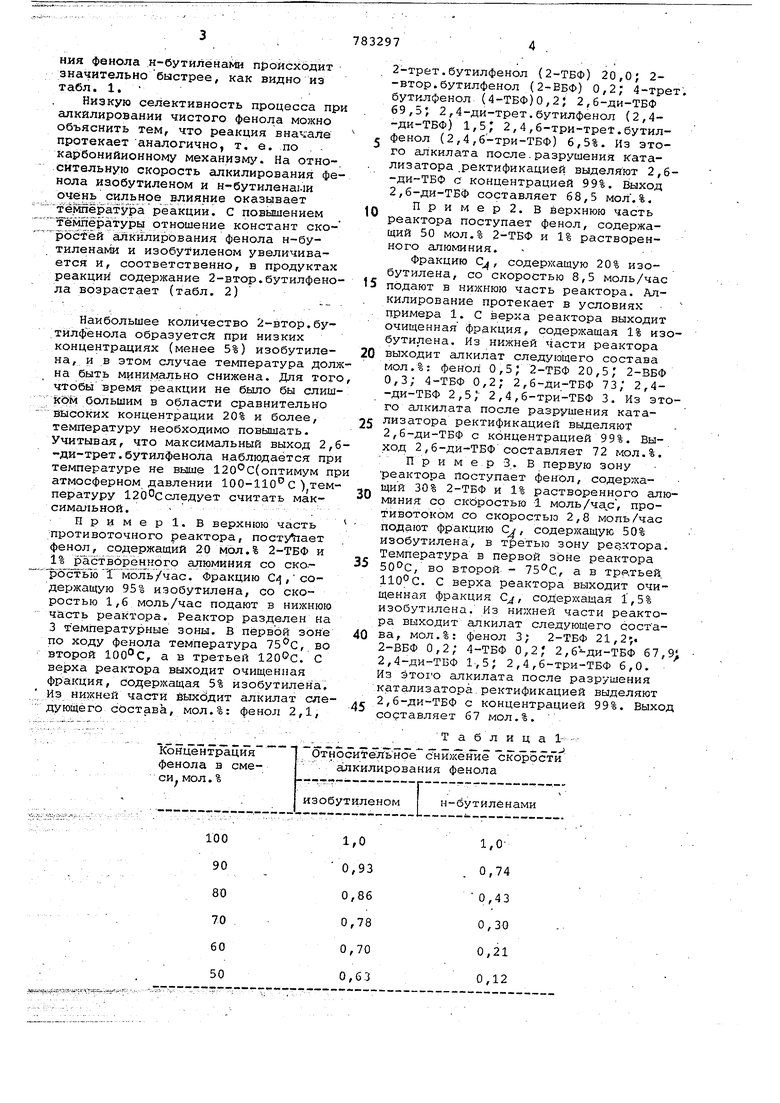

30 Однако снижение скорости алкилирования фенола H-6yTHJieHaNiH происходит значительнобыстрее, как видно из табл. 1.

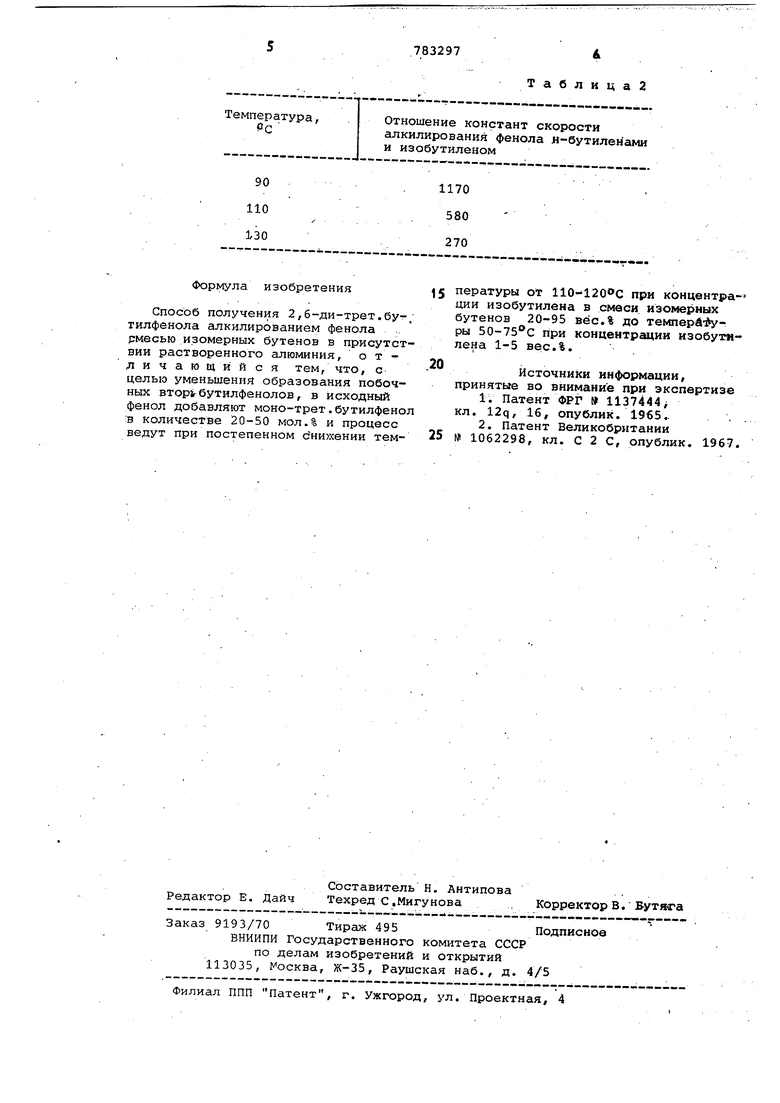

Низкую селективность процесса при алкйлировании чистого фенола можно объяснить тем, что реакция вначале протекает аналогично, т. е. по . карбонийионному механизму. На отно-, сительную скорость алкилирования фенола изобутиленом и н-бутиленами очень сильное влияние оказьавает темпё;ратура реакции. С повышением температуры отношение констант ско poc-feft алкилирования фенола н-бутиленами и изобутиленом увеличивается и, соответственно, в продуктах реакции содержание 2-втор.бутилфенола возрастает (табл. 2)

Наибольшее количество 2-втор.бутилф енола образуется при низких концентрациях (менее 5%) изобутилена, и в этом случае температура должна быть минимально снижена. Для того чтобы время реакции не было бы слишкШ большим в области сравнительно высоких концентрации 20% и более, температуру необходимо повышать. Учитывая, что максимальный выход 2,6 ди-трет.бутилфенола наблюдается при температуре не выше (оптимум пр атмосферном давлении 100-110 С )температуру 1200сследует считать максимальной. Пример. В верхнюю часть противоточного реактора, поступает фенол, содержащий 20 мол.% 2-ТБФ и 1% раств6рен ного алюминия со ско. р бстьТо Т м6ль/час. Фракцию С.,содержащую 95% изобутилеНа, со скоростью 1,6 моль/час подают в нижнюю часть реактора. Реактор разделен на 3 температурные зоны. В первой зоне по ходу фенола температура , во второй 100°С, а в третьей . С верха реактора выходит очищенная фракция, содержащая 5% изобутилен а. Из нижней части йыходит алкилат следующего состава, мол.%: фенол 2,1,

100 90 80 70 60 50

2-трет.бутилфенол (2-ТБФ) 20,0; 2-втор.бутилфенол (2-ВБФ) 0,2; 4-трет бутклфенол (4-ТБФ)0,2; 2,6-ди-ТБФ 69,5; 2,4-ди-трет.бутилфенол (2,4-ди-ТБФ) 1,5; 2,4,6-три-треТ.бутилфенол (2,4,6-три-ТБФ) 6,5%. Из этого алкилата после.разрушения катализатора .ректификацией выделяют 2,6-ди-ТБФ с концентрацией 99%. Выход 2,6-ди-ТБФ составляет 68,5 моЛ.%.

Пример2. В верхнюю часть реактора поступает фенол, содержащий 50 мол.% 2-ТБФ и 1% растворенного алюминия.

Фракцию С, содержащую 20% изобутилена, со скоростью 8,5 моль/час подают в нижнюю часть реактора. Алкилирование протекает в условиях примера 1. С верха реактора выходит очищенная фракция, содержащая 1% изобутилена. Из нижней части реактора выходит алкилат следующего состава мол.%: фенол 0,5; 2-ТБФ 20,5; 2-ВБФ 0,3; 4-ТБФ 0,2; 2,6-ди-ТБФ 73/ 2,4-ди-ТБФ 2,5;- 2,4,6-три-ТБФ 3. Из этого алкилата после разрушения катализатора ректификацией выделяют 2,6-ди-ТБФ с концентрацией 99%. Выход 2,6-ди-ТБФ составляет 72 мол.%. П р и м е.р 3. В первую зону реактора поступает фенол, содержащий 30% 2-ТБФ и 1% растворенного алюминия со скоростью 1 моль/ча,с , противотоком со скоростью 2,8 мопь/час подают фракцию Cj, содержащую 50% изобутилена, в третью зону peejxTopa. Температура в первой зоне реактора , во второй - , а в третьей. . С верха реактора выходит очищенная фракция С, содержащая 1,5% изобутилена. Из нижней части реактора выходит алкилат следующего состава, мол.%: фенол 3; 2-ТБФ 21,2,. 2-ВБФ 0,2; 4-ТБФ 0,2; 2,6-ди-ТБФ 67, 2,4-ди-ТБФ 2,4,6-три-ТБФ 6,0. Из SToio алкилата после разрушения катализатора.ректификацией выделяют 2,6-ди-ТБФ с концентрацией 99%. Выхо составляет 67 мол.%.

Таблица 1- 1,00,74 0,43 0,30 0,21 0,12

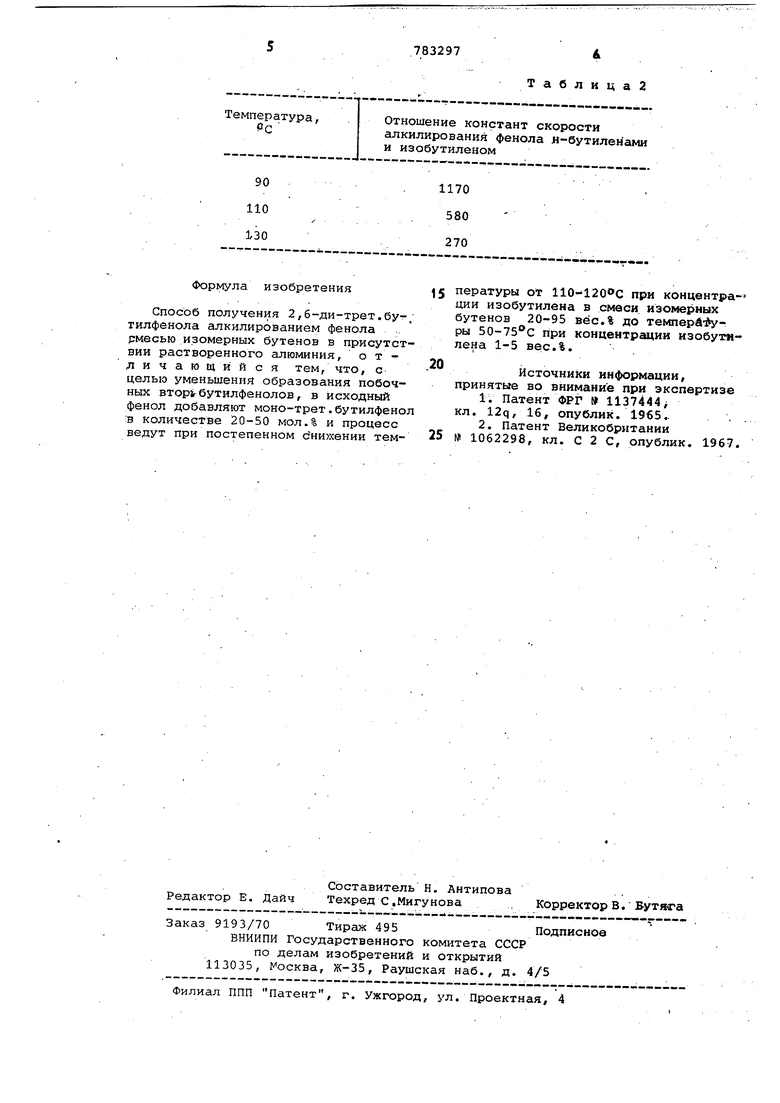

Температура, С

Формула изобретения

Способ получения 2,6-ди-трет. тилфенола алкилированием фенола рмесью изомерных бутенов в присутствии растворенного алюминия, отличающийся тем, что, с целью уменьшения образования побочных BTOptбутилфенолов, в исходный фенол добавляют моно-трет.бутилфенол :в количестве 20-50 мол.% и процесс ведут при постепенном Снижении темТа6лица2

Отношение констант скорости алкилирования фенола н-бутиленами и изобутиленом

пературы от 110-120 С при концентрации изобутилена в смеси изомерных бутенов 20-95 вёс.% до темперй- ры 50-75 С при концентрации изобутилена 1-5 вес.%.

Источники информации, принятые во внимание при экспертизе

№ 1062298, кл. С 2 С, опублик. 1967.

Авторы

Даты

1980-11-30—Публикация

1976-08-11—Подача