Изобретение относится к химической технологии, а конкретно к способу получения 2,2-метилен-бис-(4-метил-6-трет-бутилфенола) высокоэффективного антиоксиданта, используемого для стабилизации резин, синтетических каучуков, пластмасс, полимерных веществ, пищевых продуктов, смазочных материалов.

Известен способ получения 2,2-метилен-бис-(4-метил-6-трет-бутилфенола) путем алкилирования пара-крезола изобутиленом при повышенной температуре в присутствии серной кислоты в качестве катализатора с последующей конденсацией полученного 4-метил-2-трет-бутилфенола с формальдегидом и выделением целевого продукта. Процесс алкилирования ведут в присутствии ди-трет-бутил-пара крезола в количестве 0,1-50% [1]

Указанный способ не используется в промышленности из-за сложности процесса, связанного со взрывоопасностью изобутилена.

Известен способ получения 4-метил-2-трет-бутилфенола переалкилированием эквимолярной смеси п-крезола и 2,6-ди-трет-бутил-4-метилфенола ( ионола), образующейся при алкилировании п-крезола изобутиленом, в присутствии в качестве катализатора серной кислоты при 70-100оС с выходом 90% [2]

Однако полученный на стадии переалкилирования выход резко падает на последующих стадиях промывки, нейтрализации и ректификации. Условия проведения процесса в известном способе благоприятны для образования полимербензина, вступающего в реакцию алкилирования с образованием побочных продуктов и других полимеров, близких по температуре кипения к моноалкилпаракрезолу, что осложняет процесс его выделения, снижает выход и качество получаемого продукта.

Предложено проводить процесс переалкилирования с использованием в качестве катализатора паракрезолсульфокислоты [3]

Однако применение указанного катализатора значительно усложнило процесс, так как требует более высокой температуры (120-140оС) и добавляется дополнительная стадия приготовления катализатора сульфированием пара-крезола серной кислотой. Высокая температура способствует образованию веществ, загрязняющих целевой продукт. Кроме того, в этих условиях протекает нежелательный процесс деалкилирования ионола с выделением изобутилена в виде газа, который необходимо утилизировать, что снижает степень использования сырья.

Наиболее близким к предлагаемому является способ получения 2,21-метилбен бис (4-метил-6-трет-бутилфенола), реализованной в промышленности, включающий следующие стадии:

приготовление катализатора сульфированием пара-крезола серной кислотой;

переалкилирование эквимолярной смеси ионола и пара-крезола в присутствии п-крезолсульфокислоты при t 110-135оС;

нейтрализация и промывка реакционной массы содо-солевым раствором;

ректификация алкилата с выделением целевой фракции моноалкилпаракрезола с последующей кристаллизацией моноалкилпаракрезола из растворителя;

конденсация моноалкилпаракрезола с формальдегидом, катализатор серная кислота;

промывка полученного 2,21-метилен-бис(4-метил-6-трет-бутилфенола) водой до нейтральной реакции с последующей сушкой и измельчением [4]

Указанному способу присущи все недостатки способа [3]

Для получения 1 т антиоксиданта расходуется порядка 2,4 т ионола и 0,75 т пара-крезола.

Известным способом получают антиоксидант с температурой плавления 126-128оС (содержание примесей не менее 0,2%), что не соответствует возросшим требованиям к качеству продукта.

Задача изобретения повышение качества антиоксиданта, упрощения процесса и повышения степени использования сырья.

Поставленная задача решена способом получения 2,2-метилен-бис/4-метил-6-трет-бутилфенола, включающим переалкилирование смеси ионола и пара-крезола в присутствии кислого катализатора при нагревании, нейтрализацию алкилата, выделение моноалкилпара-крезола ректификацией и кристаллизацией и конденсацию его с формальдегидом с последующей промывкой полученного продукта, в котором ионол и пара-крезол смешивают в мольном соотношении 1:(1,3-3) и процесс переалкилирования ведут при t 55-85оС.

В качестве катализатора может быть использована серная кислота в количестве 0,5-1 мас. на реакционную массу.

При проведении процесса переалкилирования непрерывным способом в качестве катализатора используют сульфокатионит КУ-2, предварительно активированного пара-крезолом.

В качестве исходной смеси переалкилирования может быть использована смесь первичного кубового остатка и паракрезольной фракции, полученных в процессе ректификации, взятых в соотношении, обеспечивающем соотношение содержащихся в них ионола и пара-крезола, равное 1:(1,3-3).

Для обеспечения наибольшей полноты протекания процесса конденсации моноалкилпаракрезола с формальдегидом его проводят в среде водно-углеводородной эмульсии и используют водный раствор формальдегида в концентрации 15-20%

Применение для нейтрализации алкилата аммиачной воды позволяет сократить приблизительно в 5 раз объем промывных вод и полезно использовать отход производства, каким является аммиачная вода.

П р и м е р 1. 1000 кг 2,6-ди-третбутил-4-метилфенола (ионола) и 835 кг п-крезола (мольное соотношение 1: 1,5) загружают в реактор, нагревают при перемешивании до 70оС и подают 11,01 кг серной кислоты из расчета 0,6 мас. на реакционную смесь. При постоянном перемешивании и температуре 70оС выдерживают содержимое реактора в течение 4 ч.

По завершении реакции трансалкилирования проводят нейтрализацию кислых продуктов, для чего к трансалкилату прибавляют 1000 кг предварительно приготовленного водного содосолевого раствора. Нейтрализацию проводят при 55оС при перемешивании в течение 1,2 ч. После отстоя отделяют водный слой, а полученный трансалкилат в количестве 1580 кг подают на ректификацию.

П р и м е р 2. Процесс ведут, как описано в примере 1, однако загрузку ионола и п-крезола для реакции трансалкилирования производят из расчета мольного соотношения ионола и п-крезола, равного 1:1,3.

П р и м е р 3. Процесс ведут, как описано в примере 1, однако температура процесса трансалкилирования составляет 55оС.

П р и м е р 4. Процесс ведут, как описано в примере 1, однако нейтрализацию кислого трансалкилата проводят 5%-ным раствором аммиачной воды в количестве 200 л.

П р и м е р 5. Процесс получения моноалкилпаракрезола (МАПа) ведут в проточном реакторе на гетерогенном катализаторе сульфокатионите КУ-23 непрерывным способом. В реактор загружают сульфокатионит КУ-23. Для обезвоживания и активизации через слой катализатора с объемной скоростью 0,8 ч-1 при 105оС прокачивают п-крезол.

По окончании процесса активации проводят процесс трансалкилирования пропусканием через слой катализатора смеси ионола и п-крезола приготовленной смешиванием компонентов в весовом соотношении 2:3, что соответствует мольному соотношению 1:2,6. Температура процесса 85оС. Полученный трансалкилат не нуждается в проведении нейтрализации кислых продуктов реакции, так как его рН 5,8.

П р и м е р 6. Полученный в количестве 1580 кг нейтральный трансалкилат по примеру 1 с целью выделения целевой фракции моноалкилпаракрезола подвергают ректификации.

Материальный баланс стадии ректификации. Взято: алкилат 1580 кг 100%

Получено:

Вода и легкие фракции 31,6 кг 2%

Паракрезольная фракция 331,8 кг 21%

Широкая фракция МАП (целевая) 1074,4 кг 68% Кубовый остаток 142,2 кг 9% Итого: 1580 кг 100%

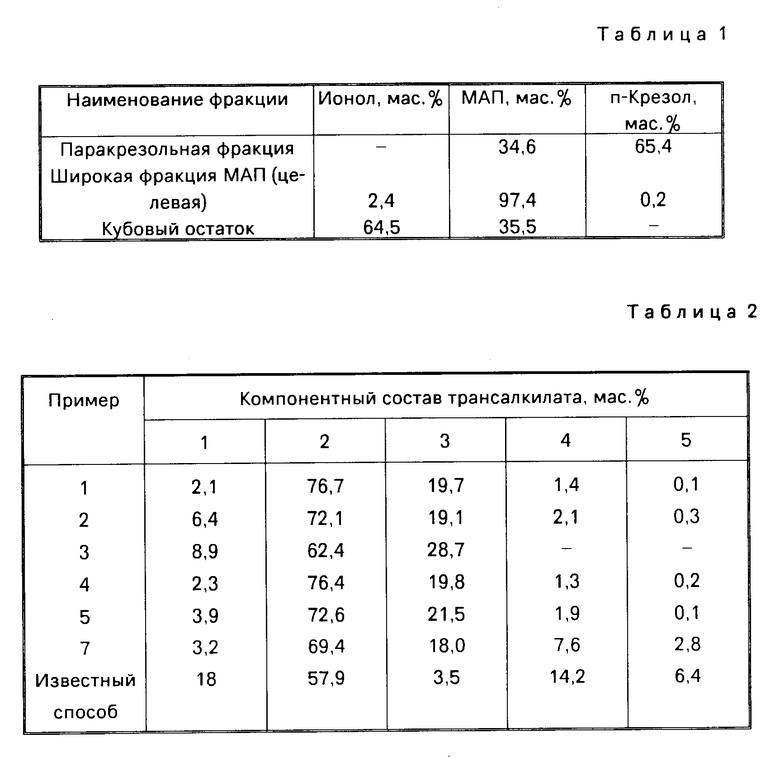

Состав полученных продуктов ректификации приведен в табл. 1.

Целевую фракцию МАП подвергают кристаллизации при 0оС и фильтрации на барабанном вакуум-фильтре. В результате фильтрования получают 810 кг моноалкилпаракрезола, содержащего в виде примесей 0,2% ионола.

П р и м е р 7. Кубовый остаток и пара-крезольную фракцию, полученные в примере 6, загружают в реактор-мешалку в весовом соотношении 10:8,2, что в пересчете соответствует мольному соотношению ионол:п-крезол 1:1,5. Процесс ведут так, как в примере 1.

П р и м е р 8. Проводят конденсацию моноалкилпаракрезола с формальдегидом в рамной мешалке.

Для приготовления эмульсионной среды вносят 1200 кг воды, 115 кг бензина, 4 кг сульфоната и перемешивают при 55-60оС до образования эмульсии. При данной температуре в реактор вносят 5 кг серной кислоты и 810 кг моноалкилпаракрезола, полученного в примере 6. При 76-80оС дозируют заранее приготовленный 20% -ный водный раствор формальдегида. По завершению реакции продукт промывают, отфильтровывают и сушат под вакуумом при 85-90оС в течение 12 ч.

По окончании сушки выгружают высушенный продукт в количестве 750 кг.

В табл. 2 представлены данные о составе алкилата, полученного по примерам 1-5 и 7, которые показывают, что предлагаемым способом достигается более высокая степень превращения ионола в моноалкилпаракрезол и значительно подавляются процессы образования полимербензина и других примесей. Остатки пара-крезола отделяются при ректификации и могут быть возвращены в процесс трансалкилирования.

Как видно из примеров 1, 6 и 8 для получения 750 кг готового продукта расходовано 1000 кг ионола и 620 кг крезола (с учетом возврата паракрезольной фракции), т.е. на 1 т антиоксиданта затрачивается 1340 кг ионола и 820 кг пара-крезола.

Таким образом, при небольшом увеличении расхода пара-крезола по сравнению с известным способом значительно сокращается расход ионола.

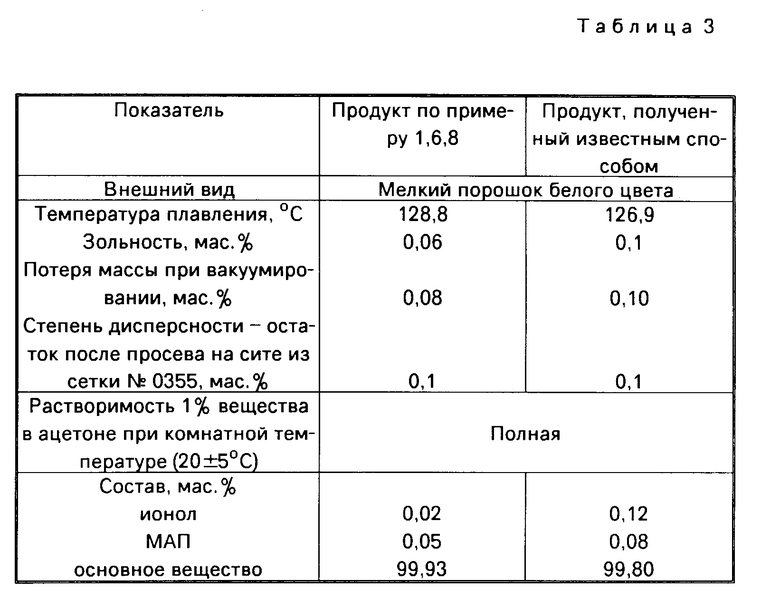

Приведенные в табл. 3 качественные характеристики антиоксидантов показывают, что степень чистоты, оцениваемая по количеству примесей и температуре плавления продукта, полученного предлагаемым способом выше, чем у продукта, полученного известным способом и соответствует современным требованиям.

Описанный выше технический результат достигается при упрощении процесса, который проводят в более мягком температурном режиме при исключении стадии получения пара-крезолсульфокислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТРАНСТВЕННО-ЗАТРУДНЕННЫХ БИС-ФЕНОЛОВ | 2001 |

|

RU2195444C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,2-МЕТИЛЕН-БИС-(4-МЕТИЛ-6-ТРЕТБУТИЛФЕНОЛА) | 2009 |

|

RU2415124C2 |

| Способ получения 4-метил-2-трет-бутилфенола | 1990 |

|

SU1824387A1 |

| Способ получения пластификатора-стабилизатора для полимерных композиций на основе каучуков | 1989 |

|

SU1719391A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,2'-МЕТИЛЕН-БИС- | 1969 |

|

SU245127A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,2'-МЕТИЛЕНБИС-(4-МЕТИЛ-6-ТРЕТ-БУТИЛФЕНОЛА) | 1999 |

|

RU2150461C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ИЗОПРОПИЛ-П-КСИЛОЛА И 2,5-ДИИЗОПРОПИЛ-П-КСИЛОЛА | 2009 |

|

RU2415123C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| Способ получения изопропилбензола алкилированием бензола пропиленом | 2021 |

|

RU2770585C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,2`-ЭТИЛИДЕН-БИС-(4,6-ДИ-ТРЕТ-БУТИЛФЕНОЛА) | 2002 |

|

RU2231520C1 |

Использование: в производстве алкилированных бис-фенолов- антиоксидантов для стабилизации полимерных материалов. Сущность изобретения: способ получения 2,2-метилен-бис-(4-метил-6-трет-бутилфенола) ведут переалкилированием смеси ионола и пара-крезола при мольном соотношении 1: (1,3-3) в присутствии кислого катализатора при 55-85°С. Выделение моноалкил-пара- крезола ведут реактификацией и кристаллизацией с последующей промывкой полученного продукта и конденсацией его с формальдегидом. В качестве катализатора используют серную кислоту в количестве 0,5-1% от реакционной массы. В непрерывном процессе используют сульфокатионит в кислой форме, который предварительно активируют пара-крезолом. Конденсацию моноалкил-пара-крезола ведут в среде водно-углеводородной эмульсии с 15-20%-ным раствором формальдегида в воде. 5 з.п. ф-лы, 3 табл.

6. Способ по п. 1, отличающийся тем, что нейтрализацию алкилата проводят аммиачной водой.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Горбунов Б | |||

| Н., Гурвич Я | |||

| А., Маслова И | |||

| П | |||

| Химия и технология стабилизаторов полимерных материалов | |||

| М.: Химия, 1981. | |||

Авторы

Даты

1995-11-27—Публикация

1992-11-05—Подача