эо

1Г

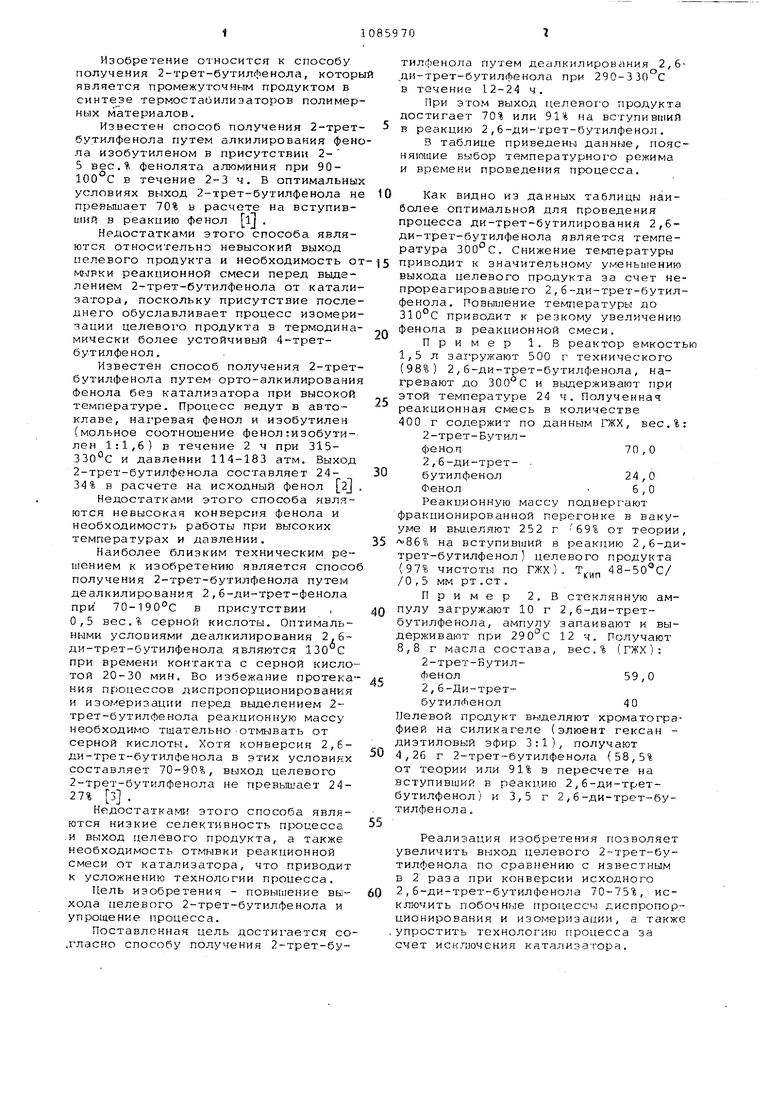

-чО Изобретение относится к способу получения 2-трет-бутилфенола, котор является промежуточным продуктом в синтезе термостаоилиэаторов полимер ных материалов. Известен способ получения 2-трет бутилфенола путем алкилирования фен ла изобутиленом в присутствии 25 вес.% фенолята алюминия при 90ЮО С в течение 2-3 ч. В оптимальны условиях выход 2-трет-бутилфенола н превьяиает 70% в.расчете на вступивший в реакцию фенол ij . Недостатками этого способа являются относительно невысокий выход целевого продукта и необходимость о мырки реакционной смеси перед выделением 2 трет-бутилфенола от катали затора, поскольку присутствие после днего обуславливает процесс изомери зации целевохо продукта в термодина мически более устойчивый 4-третбутилфенол. Известен способ получения 2-трет бутилфенола путем орто-алкилировани фенола без катализатора при высокой температуре. Процесс ведут в автоклаве, нагревая фенол и изобутилен {мольное соотношение фенолгизобутилен 1:1,6) в течение 2 ч при 316330°С и давлении 114-183 атм. Выход 2-трет-бутилфенола составляет 2434% в расчете на исходный фенол 2J Недостатками этого способа являются невысокая конверсия фенола и необходимость работы при высоких температурах и давлении. Наиболее близким техническим решением к изобретению является спосо получения 2-трет-бутилфенола путем деалкилирования 2,б-ди-трет-фенола при 70-190°С в присутствии , 0,5 вес.% серной кислоты. Оптимальными условиями деалкилирования 2,6ди-трет-бутилфенола являются 130 С при времени контакта с серной кисло той 20-30 мин. Во избежание протека ния процессов диспропорционирования и изомеризации перед выделением 2трет-бутилфенола реакционную массу необходимо тщательно отмывать от серной кислоты. Хотя конверсия 2,6ди-трет-бутилфенола в этих условиях составляет 70-90%, целевого 2-трет-бутилфенола не превышает 2427% 3 . Недостатками этого способа являются низкие селективность процесса .и выход целевого продукта, а также необходимость отмывки реакционной смеси от катализатора, что приводит к усложнению технологии процесса. Цель изобретения - повышение выхода целевого 2-трет бутилфенола и упрощение процесса. Поставленная цель достигается со .гласно способу получения 2-трет-бу тилфенола путем деалкилирования 2,6,ди трет-бутилфенола при 290-330 С в течение 12-24 ч. При этом выход целевого продукта достигает 70% или 91% на вступивший в реакцию 2,6-ди-трет-бутилфенол. В таблице приведены данные, поясняющие выбор температурного режима и времени проведения процесса. Как видно из данных таблицы наиболее оптимальной для проведения процесса ди-трет-бутилирования 2,6ди-трет-бутилфенола является температура З00с. Снижение температуры приводит к значительному уменьигению выхода целевого продукта за счет непрсреагировави его 2, 6-ди-трет-бутилфенола. Повышение температуры до 310 С приводит к резкому увеличению фенола в реакционной смеси. Пример 1. В реактор емкостью 1,5 л загружают 500 г технического (98%) 2,6-ди-трет-бутилфенола, нагревают до и вьщерживают при этой температуре 24 ч. Полученная реакционная смесь в количестве 400 г содержит по данным ГЖХ, вес.%: 2-трет-Бутилфенол70,0 2,б-ди-трет- бутилфенол24,0 Фенол 6,0 Реакционную массу подвергают фракционированной перегонке в вакууме и вьшеляют 252 г 69% от теории, на вступив1иий в реакцию 2,6-дитрет-бутилфенол} целевого продукта (97% чистоты по ГЖХ). Т 48-50с/ /0,5 мм рт.ст. Пример 2. В стеклянную ампулу загружают 10 г 2,6-ди-третбутилфенола, ампулу запаивают и выдерживают при 290с 12 ч. Получают 8,8 г масла состава, вес.% (ГЖХ): 2-трет-Бутилфенол59,0 2,6-Ди-третбутил(1енол40 Пелевой продукт выделяют хроматографией на силикагеле (элюент гексан диэтиловый эфир 3:1), получают 4,2С г 2-трет-бутилфенола (58,5% от теории или 91% в пересчете на вступивший в реакцию 2,6-ди-третбутилфенол) и 3,5 г 2,6-ди-трет-бутилфенола . Реализация изобретен-ия позволяет увеличить выход целевого 2-трет-бутилфенола по сравн.ению с известным в 2 раза при конверсии исходного 2,6-ди-трет-бутилфенола 70-75%, исключить побочные процессы диспропорционирования и изомеризации, а также упростить технологию процесса за счет исключения катализатора.

12 6

12 12 24 24

90 70 40 31 24 4

9

28 59 68 70 66

6 28

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 4-(2-ГИДРОКСИЭТИЛ)ФЕНОЛА ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ | 2008 |

|

RU2385858C2 |

| Способ получения пространственно- затрудненных бис- или полифенолов | 1976 |

|

SU732232A1 |

| Способ получения 2-трет.бутил-4-метилфенола или 2-трет.бутил-4-этилфенола | 1983 |

|

SU1162780A1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-(ГИДРОКСИАЛКИЛ)ФЕНОЛОВ | 1994 |

|

RU2063395C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,2'-МЕТИЛЕНБИС-(4-МЕТИЛ-6-ТРЕТ-БУТИЛФЕНОЛА) | 1999 |

|

RU2150461C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕРКАПТАНОВ, СОДЕРЖАЩИХ ФРАГМЕНТЫ ПРОСТРАНСТВЕННО ЗАТРУДНЕННОГО ФЕНОЛА | 2000 |

|

RU2184727C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИ-ТРЕТ-БУТИЛ-4-(3-ГИДРОКСИПРОПИЛ)ФЕНОЛА | 1990 |

|

SU1814807A3 |

| 4-МЕТОКСИАЛКИЛ-2-ТРЕТ.БУТИЛФЕНОЛЫ В КАЧЕСТВЕ ПРОМЕЖУТОЧНЫХ СОЕДИНЕНИЙ В СИНТЕЗЕ МЕТОПРОЛОЛА И ЕГО АНАЛОГОВ | 1996 |

|

RU2100341C1 |

| Способ получения смешанных триарилфосфатов | 2018 |

|

RU2670105C1 |

| Способ получения изомеров трет-бутилфенолов | 1976 |

|

SU789483A1 |

СПОСОБ ПОЛУЧЕНИЯ 2-ТРЕТ-БУТИЛФЕНОЛА путем деалкилирования 2,6ди-трет-бутилфенола при повышенных температурах, отличающийс я тем, что, с целью повышения выхода целевого продукта и упрощения процесса, последний осуществляют при 290-300с в течение 12-24 ч. О) С

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Stroh R., Seydel R., Hahn V7 | |||

| Alkylierung von Phenolen mit Olefinen, .ew.Chem., 1957, 69, № 22, 699-706 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Chfim., 1958, 23, № 12, 1871-1876 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Нефтехимия, 1968, 8, № 2, 247257 (прототип). | |||

Авторы

Даты

1984-04-15—Публикация

1982-12-07—Подача