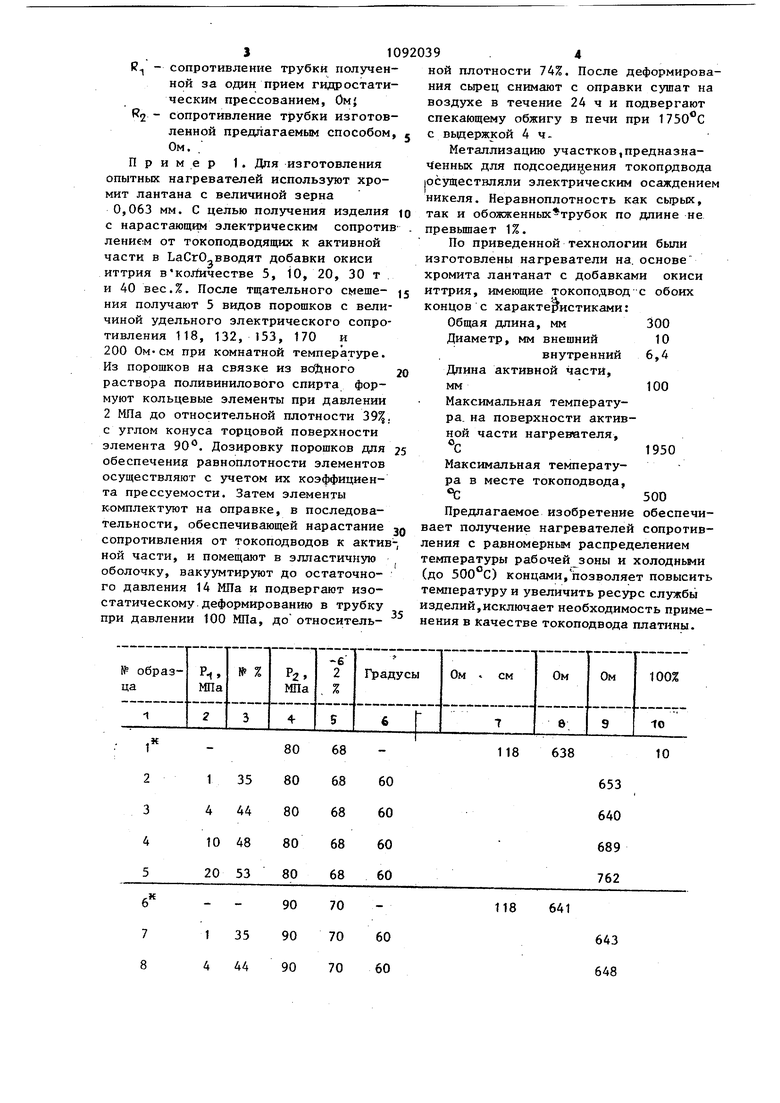

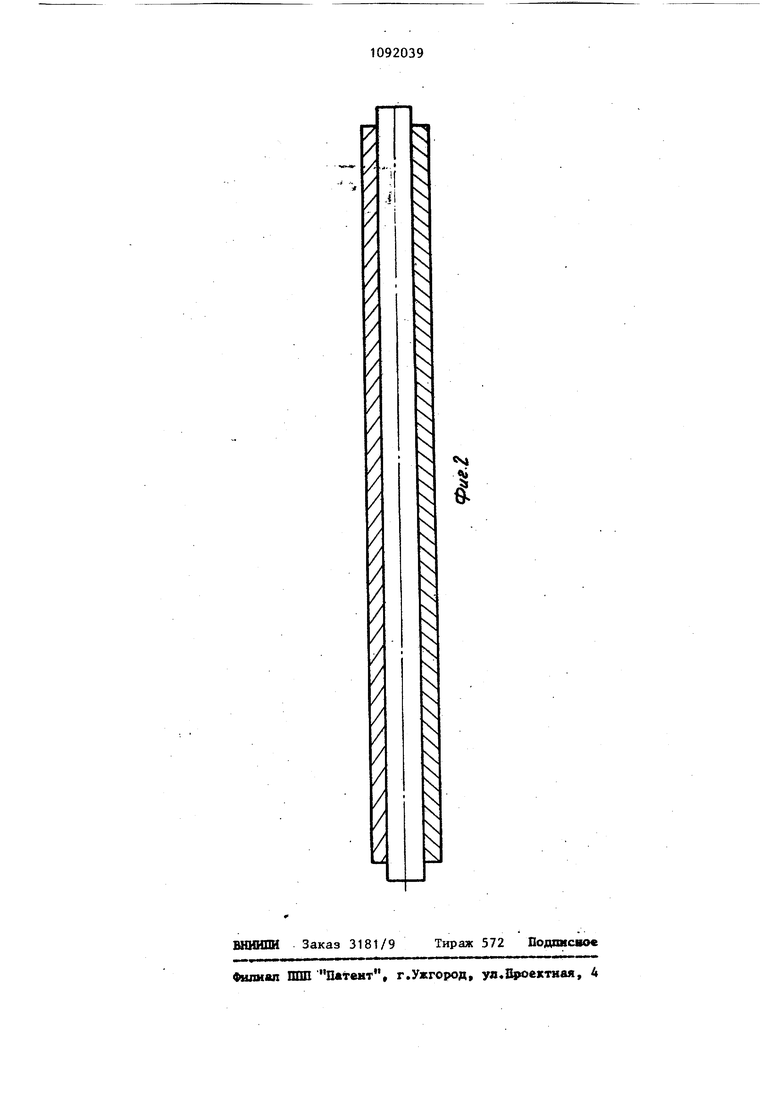

Изобретение относится к изготовлению изделий из порошков и может быть использовано при изготовлении трубчатых изделий, например, высокотемпературных нагревателей сопротивления. Известен способ получения нагревателей, заключающийся в формовании токоподводящих и рабочей частей методом мундштучного шприцевания, сушке, утильном и спекающем обжигах шлифования торцовых поверхностей токоподводящих и рабочей частей и св аривания их в нагревательньш элемент при 1500leOO C с последующим тжигом и механической обработкой сварного шва Cl Однако известный способ требует использования пластифицированных масс для удаления пластификаторов из отформованных заготовок, необходимо осуществлять дополнительные технологичес кие операции утильного обжига сырца в засыпках, разбраковки и подготовки его к спекающему обжигу. Заготовки, полученные этим методом,склонны к короблению и растрескиванию в процессе сушки, и обжига. Сваривание предварительно спеченных, рабочей и токоподводящих частей требует применения специального оборудования, а также предварительной шлифовки и обезжири|вания свариваемых поверхностей. Кроме того, для снятия внутренних напряжени в месте сварки необходимо осуществлять высокотемпературньй отжиг издели с последующей механической обработкой сварного шва. Нагревательные элементы полученные известньи способом выходят из строя главным образом, в месте сварки из-за более высокого зна чения удельного сопротивления ( /- в 1,2 раза) сварного шва, что является недостатком известного способа. Цель изобретения - обеспечение равноплотности и монолитности трубки нагревателя по длине и упрощение технологии изготовления. Поставленная цель достигается тем, что согласно способу изготовления трубчатых нагревательных элементов сопротивления, включающему формование сырца, сушку и обжиг, под равносторон ним давлением формуют кольцевые элементы, с углом конуса торцовой поверх ности 60-100® до относительной плотности 35-48% и деформируют их в трубку под изостатическим давлением до относительной плотности 70-75%. На фиг. 1 изображены элементы концов и средней части трубки/ на фиг. 2получаемая трубка. Для определения параметров получения трубки нагревателя деформированием элементов изготавливают опытные образцы трубок из порошка легированного хромита лантана с величиной зерна ;0,063 мм. В качестве связки применяют 5% водный раствор поливинилового спирта, в количестве 6 вес.% от массы порошка. Кольцевые элементы формируют под равносторонним давлением 1-2, МПа до относительной плотности 35-53%, с углом конуса торцовой поверхности 60-110. Комплектацию элементов трубки осуществляют на оправочном стержне, которьш с комплектом помещают в резиновую оболочку и вакуумируют до остаточного давления 14 Па, затем подвергают изостатическому деформированию под давлением 80-100 МПа, по методу мокрой матрицы. Сушку сырца производят на воздухе при комнатной температуре в течение 24 ч, до влажности . 0,2-0,4%. Спекание трубок производят при 2023 К, с вьдержкой 4 ч. Для обеспечения электрического контакта трубок с клеммами измерительного прибора торцовые поверхности трубок металлизируют электрическим осаждением никеля. Оценку монолитности деформирования элементов в трубку, осуществляют сравнением электрического сопротивления образцов изготовленных предлагаемым способом из двух элементов с соп:ротивлением образцов трубок, полученных одноразовьм формованием гидростатическим методом. В качестве образцов служат трубки длиной 25 мм наружным и внутренним диаметром 10 и 6,4 мм соответственно. Данные измерений приведены в таблице. Условные обозначения приведенные в таблице: где Р - давление прессования элементов трубки, МПа; 2 давление о изостатической де. - формации элементов в трубку,МПа -у JP-- относительная плотность элементов и трубки нагревателя, соответственно, %; ot - угол конуса торцовой поверхности элемента, град Р - удельное электрическое сопротивление материала при ком-. натной температуре. Ом см;

( - сопротивление трубки полученной за один прием гидростатическим прессованием, Ом} Rj сопротивление трубки изготовленной предлагаемым способом Ом.

Пример 1. Для изготовления опытных нагревателей используют хромит лантана с величиной зерна

0,063 мм. С целью получения изделия с нарастающим электрическим сопротив лением от токоподводящих к активной части в ЬаСгОоВВодят добавки окиси иттрия вкоЛичестве 5, 10, 20, 30 т и 40 вес.%. После тщательного сметеНИН получают 5 видов порошков с величиной удельного электрического сопротивления 118, 132, 153, 170 и 200 Ом-см при комнатной температуре. Из порошков на связке из водного раствора поливинилового спирта формуют кольцевые элементы при давлении 2 МПа до относительной плотности 39 с углом конуса торцовой поверхности элемента 90. Дозировку порошков для обеспечение равноплотности элементов осуществляют с учетом их коэффициента прессуемости. Затем элементы комплектуют на оправке, в последовательности, обеспечивающей нарастание сопротивления от токоподводов к актив ной части, и помещают в элластичную оболочку, вакуумтируют до остаточного давления 14 МПа и подвергают изостатическому деформированию в трубку при давлении 100 МПа, до относительной плотности 74%. После деформирования сырец снимают с оправки сушат на воздухе в течение 24 ч и подвергают спекающему обжигу в печи при 1750 С с вьдержкой 4 чМеталлизацию участков,предназначенных для подсоеди1 ения токопрдвода осуществляли электрическим осаждение никеля. Неравноплотность как сьфых, так и обожженных трубок по длине не

превьш1ает 1%.

По приведенной технологии были

изготовлены нагреватели на. основе хромита лантанат с добавками окиси иттрия, имеющие токоподвод с обоих концов с характеристиками:

300 Общая длина, мм

10 Диаметр, мм внешний

6,4

внутренний

Длина активной части,

100 мм

Максимальная температура, на поверхности активной части нагревателя.

1950

Максимальная температура в месте токоподвода, t

500

Предлагаемое изобретение обеспечивает получение нагревателей сопротивления с равномерным распределением температуры рабочей зоны и холодньми (до 500°С) концами,позволяет повысить температуру и увеличить ресурс службы изделий,исключает необходимость применения в качестве токоподвода платины.

Продолжение таблицы трубки полученной за один к - характеристики ванием. прием гидростатическим прессо«S

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОГО ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА С ПЕРЕМЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 1996 |

|

RU2123241C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| Способ получения 21R-сиалоновой керамики | 2021 |

|

RU2757607C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ОПТИЧЕСКОГО КАЧЕСТВА ИЗ СТЕКЛА СВЕРХВЫСОКОЙ ЧИСТОТЫ | 2006 |

|

RU2382740C2 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ВАКУУМНАЯ ПЕЧЬ | 1991 |

|

RU2051323C1 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2013889C1 |

| Способ получения керамики на основе оксинитрида алюминия | 2022 |

|

RU2794376C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 1999 |

|

RU2170715C2 |

| Способ получения конструкционной керамики на основе оксида алюминия | 2022 |

|

RU2789475C1 |

| Способ получения оптической керамики на основе иттрий-алюминиевого граната в порошковой засыпке оксида иттрия | 2024 |

|

RU2840678C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ НАГРЕВАТЕЛЬНЫХ ЭЛЕМЕНТОВ СОПРОТИВЛЕНИЯ, включающий формование сырца, сушку и обжиг, отличающийс я тем, что, с целью обеспечения равноплотности монолитности трубки по длине образующей и упрощения технологии, под равносторонним давлением формуют кольцевые элементы с углом конуса торцовой поверхности 60-100 С до относительном плотности 35-48% и деформируют их в трубку под изостатическим давлением до относительной плотности 70-75%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кислый П.С | |||

| и др | |||

| Высокотемпературные неметаллические нагреватели | |||

| X., Наукова дума , 1981, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

1984-05-15—Публикация

1983-01-07—Подача