Изобретение относится к измерительной технике и может быть использовано для измерения давления при аэродинамических испытаниях авиационной техники.

Целью изобретения является увеличение эксплуатационной надежности и чувствительности.

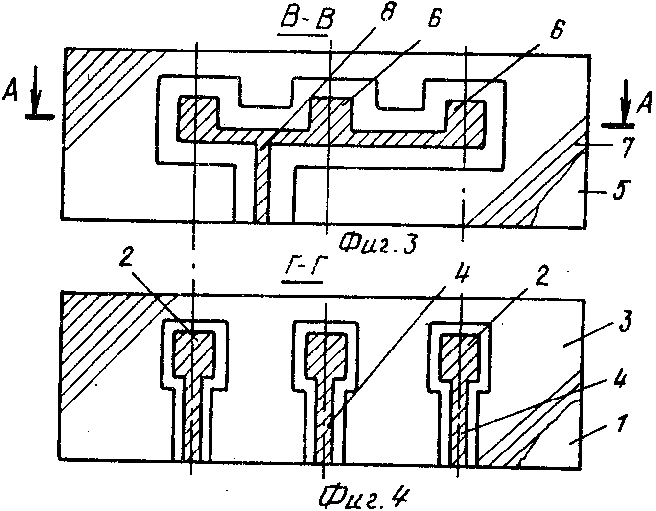

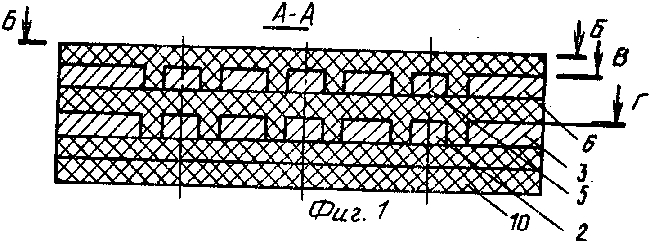

На фиг. 1 представлена конструкция датчика, разрез А-А на фиг. 3; на фиг. 2 - разрез Б-Б на фиг. 1; на фиг. 3 - разрез В-В на фиг. 1; на фиг. 4 - разрез Г-Г на фиг. 1.

Датчик имеет основу 1, нижние обкладки 2, экран 3, выводы 4 сигнальной цепи, диэлектрический слой 5 чувствительных элементов, верхние обкладки 6, экран 7, вывод 8 для подачи напряжения поляризации и защитный диэлектрический слой 9.

Способ реализуется следующим образом. Нанесение лака на основание 10 (оснастку) из стеклянной подложки с зеркальной поверхностью можно осуществить под воздействием центробежной силы в центрифуге, с помощью пульверизатора и т. д.

Последовательность формирования пакета датчика осуществляется следующим образом.

Первый цикл. На зеркальную поверхность антиадгезионного основания 10 (технологическую оснастку) наносят лак полиамидокислоты на основе 4,4'-диаминодифенилового эфира резорцина и диангидрида 3,3,4,4'-дифенилоксидтетракарбоновой кислоты, образующий диэлектрический слой (основу) 1. Каждый диэлектрический слой 1, 5 и 9 из вышеуказанного лака подвергают термической обработке (имидизации) в термостате при температуре 80-100оС в течение 5-20 мин, затем при 120-140оС в течение 5-10 мин, при 160-200оС - 5-10 мин, при 220-240оС - 5-10 мин и при 260-280оС - 5-15 мин. Материал технологической оснастки 10 из стекла термостойкостью 300-320оС или металла, поверхность которого покрыта нихромом. После имидизации лака пленка легко снимается с поверхности оснастки.

Ступенчатый подъем температуры позволяет постепенно удалить растворитель из ПАК-лака и получить эластичный, гладкий без пузырей слой полиамида. На промежуточных стадиях термообработки при температуре 180-280оС происходит дальнейший процесс имидизации. Практически при температуре 280оС получают 100% -ную конверсию лака в эластичный полиимид. Конечный продукт охлаждают до температуры 25-30оС, не вынимая образцов из камеры в течение 20-25 мин.

Второй цикл. Через маски способом термического испарения в вакууме осаждают нижние обкладки 2, экран 3 и выводы 4 (см. фиг. 4).

Третий цикл. Наносят слой 5 диэлектрического материала, выполняющего функцию чувствительного элемента, и проводят термическую обработку.

Четвертый цикл. После третьего цикла металлизируют через маски (см. фиг. 3) верхние обкладки 6, экран 7 и вывод 8.

Пятый цикл. Наносят защитный диэлектрический слой 9 (см. фиг. 2), после нанесения последнего защитного слоя датчик подвергают термической обработке при температуре 80-280оС.

Для соединения датчика с усилителем оставляют небольшие открытые контактные площадки для выводов 4, 8 и экранов 3, 7, т. е. концевые части не полностью покрывают слоем лака.

Датчик давления работает следующим образом.

При изменении давления на ΔР толщина чувствительного элемента под обкладками изменяется на величину Δ1, соответственно электрическая емкость С изменяется пропорционально давлению на величину С. При этом выходное напряжение ΔU, снимаемое с датчика, пропорционально напряжению поляризации и соотношению ΔC/C.

При воздействии давления ΔР на чувствительный элемент и при поляризации датчика напряжением U постоянного тока выходной сигнал определяется как ΔU=  U.

U.

Чувствительность датчика к давлению  возрастает при повышении эластичности пленки. Соответственно улучшается и условие согласования датчика с измерительной аппаратурой, расширяется диапазон измерения давления в сторону низких давлений. (56) Авторское свидетельство СССР N 1403764, кл. G 01 H 9/12, 1986.

возрастает при повышении эластичности пленки. Соответственно улучшается и условие согласования датчика с измерительной аппаратурой, расширяется диапазон измерения давления в сторону низких давлений. (56) Авторское свидетельство СССР N 1403764, кл. G 01 H 9/12, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНЫХ ДАТЧИКОВ ДАВЛЕНИЯ | 1986 |

|

SU1403764A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ НА ПОВЕРХНОСТИ ОБЪЕКТА | 1988 |

|

SU1626837A1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2099681C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2099680C1 |

| ЕМКОСТНЫЙ МАТРИЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

SU1593388A1 |

| Способ получения полиимидов | 1972 |

|

SU475376A1 |

| Способ склеивания полиимидных пленок | 1973 |

|

SU452573A1 |

| УЛЬТРАФИЛЬТРАЦИОННАЯ ТЕРМО-, ТЕПЛО- И ХИМИЧЕСКИ СТОЙКАЯ ПОЛИИМИДНАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2335335C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНЫХ ДАТЧИКОВ ДАВЛЕНИЯ | 1991 |

|

RU2075735C1 |

| ЕМКОСТНЫЙ ДАТЧИК ПУЛЬСАЦИЙ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2145065C1 |

Изобретение относится к измерительной технике и может быть использовано для увеличения чувствительности и эксплуатационной надежности. С этой целью на основание наносят лак полиамидокислоты на основе 4,4-диаминодифенилового эфира резорцина и диангидрида 3,3,4,4-дифенилоксидтетракарбоновой кислоты, образующий диэлектрический слой. Каждый диэлектрический слой из вышеуказанного лака подвергают термической обработке при температуре 80 - 100С в течение 5 - 20 мин, затем при 120 - 140С - 5 - 10 мин, при 160 - 200С - 5 - 10 мин, при 220 - 240С - 5 - 10 мин и при 280 - 320С - 5 - 15 мин. 4 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНЫХ МАТРИЧНЫХ ДАТЧИКОВ ДАВЛЕНИЯ, при котором формируют пакет скрепленных между собой металлизированных диэлектрических пленок, выполняющих функцию чувствительных элементов и экранов, последовательным нанесением нескольких слоев лака на металлическую подложку металлизированной пленки, после нанесения каждого слоя пленку подвергают термической обработке последовательно в течение 5 - 20 мин при 80 - 100oС, 5 - 10 мин при 140 - 160oС, 5 - 10 мин при 180 - 220oС и 5 - 15 мин при 280 - 320oС, затем в вакууме последовательно осаждают через маски слой металлов соответствующих конфигураций, наносят осаждением слой лака и подвергают пакет термической обработке, отличающийся тем, что, с целью повышения чувствительности и надежности, в качестве лака используют лак полиамидокислоты на основе 4,41-диаминодифенилового эфира резорцина и диангидрида 3,3, 4,41-дифенилоксидтетракарбоновой кислоты.

Авторы

Даты

1994-01-30—Публикация

1987-11-04—Подача