Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов, и может быть использовано в автоматизированных системах управления технологическим процессом машин непрерывного литья заготовок (МНЛЗ).

Целью изобретения является повышение качества слитка и увеличение выхода годного металла за счет обеспечения инвариантности теплового режима каждого элемента поверхности слитка относительно скорости его вытягивания из кристаллизатора.

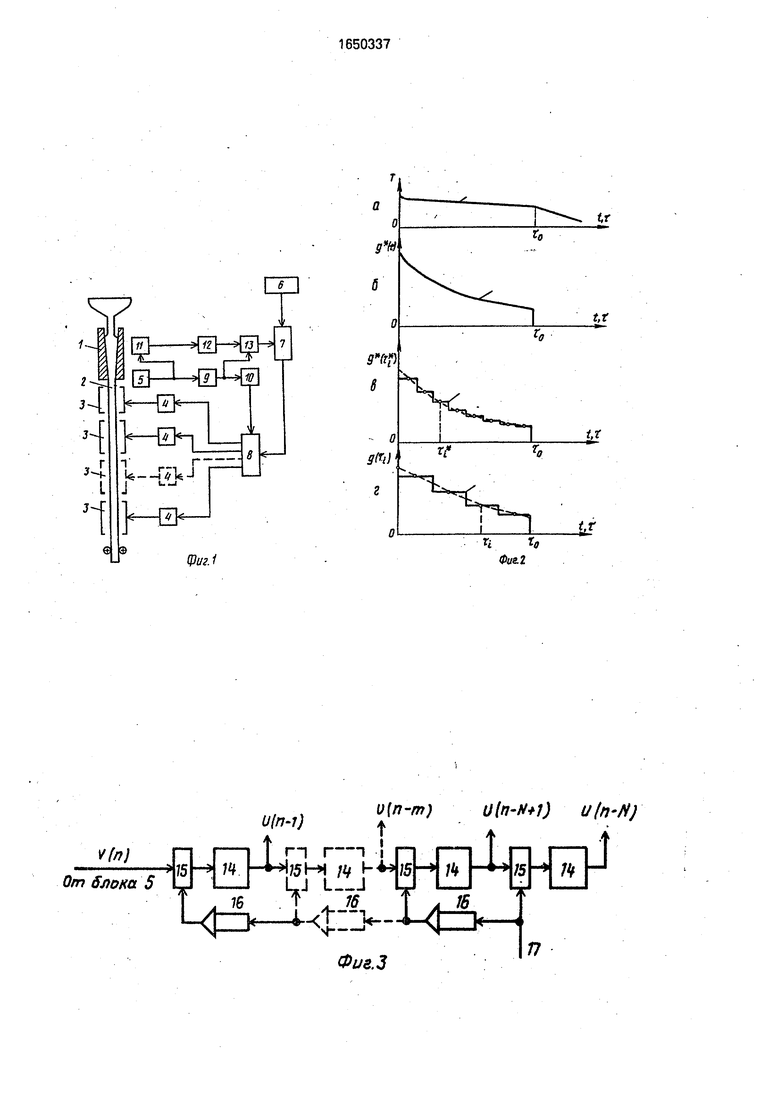

На фиг.1 изображена блок-схема устройства для осуществления предлагаемого

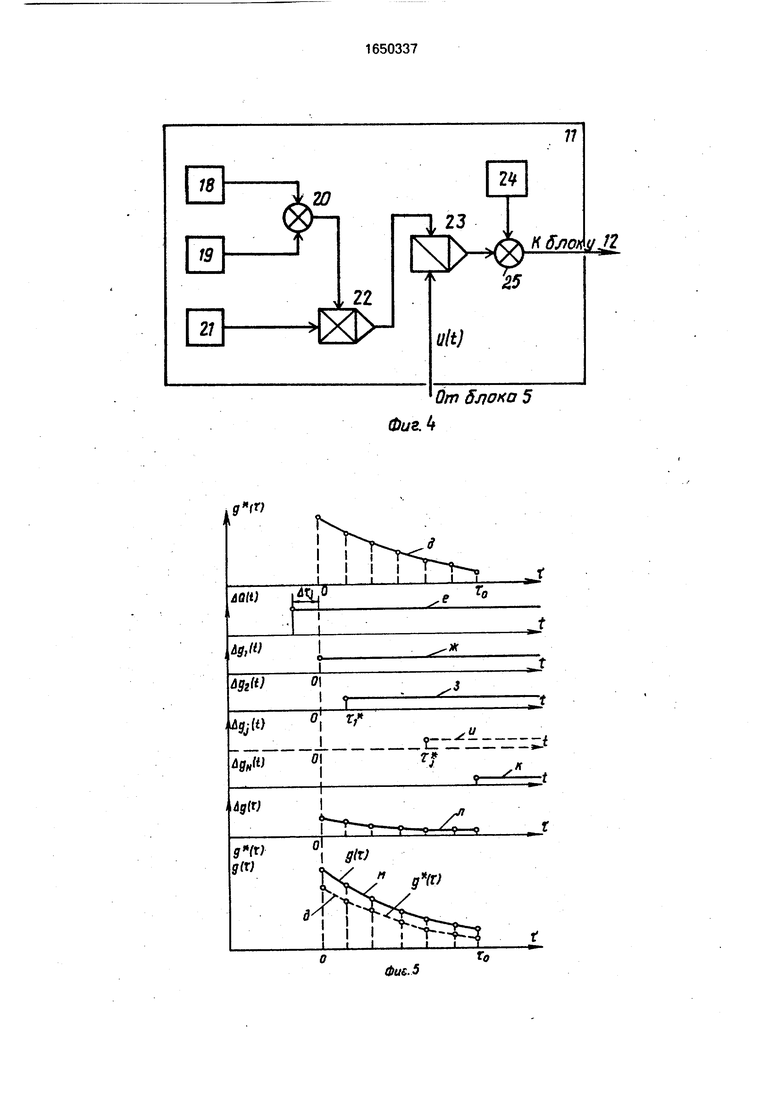

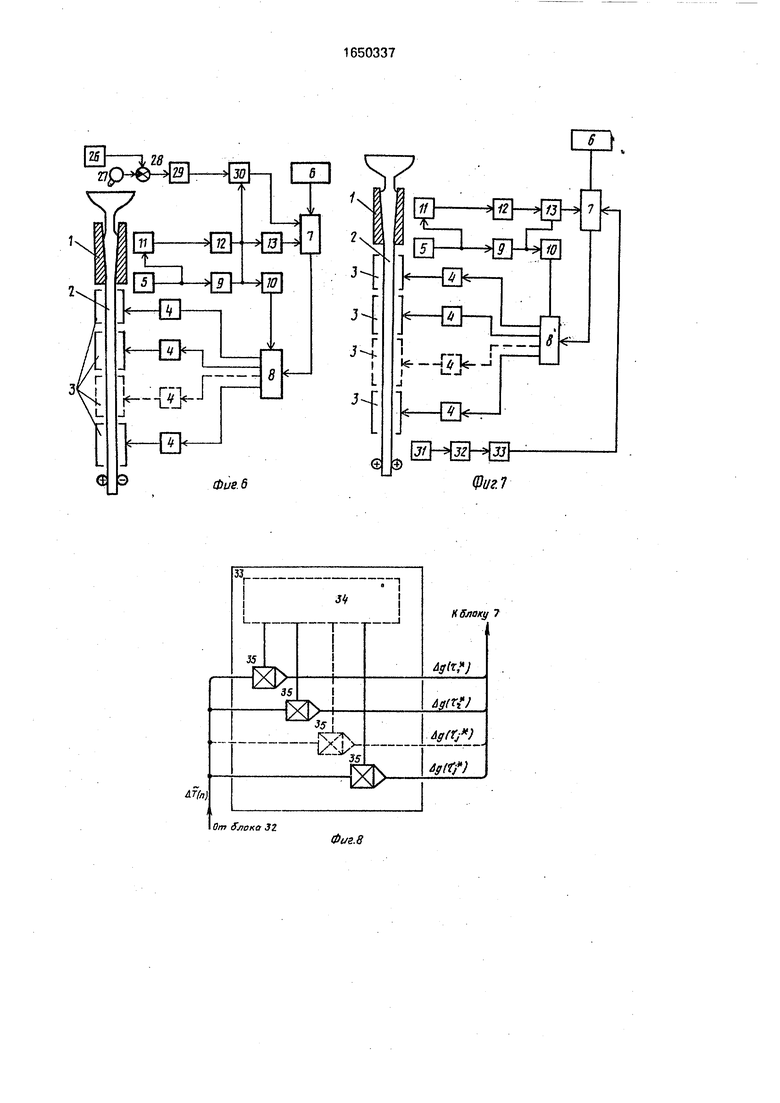

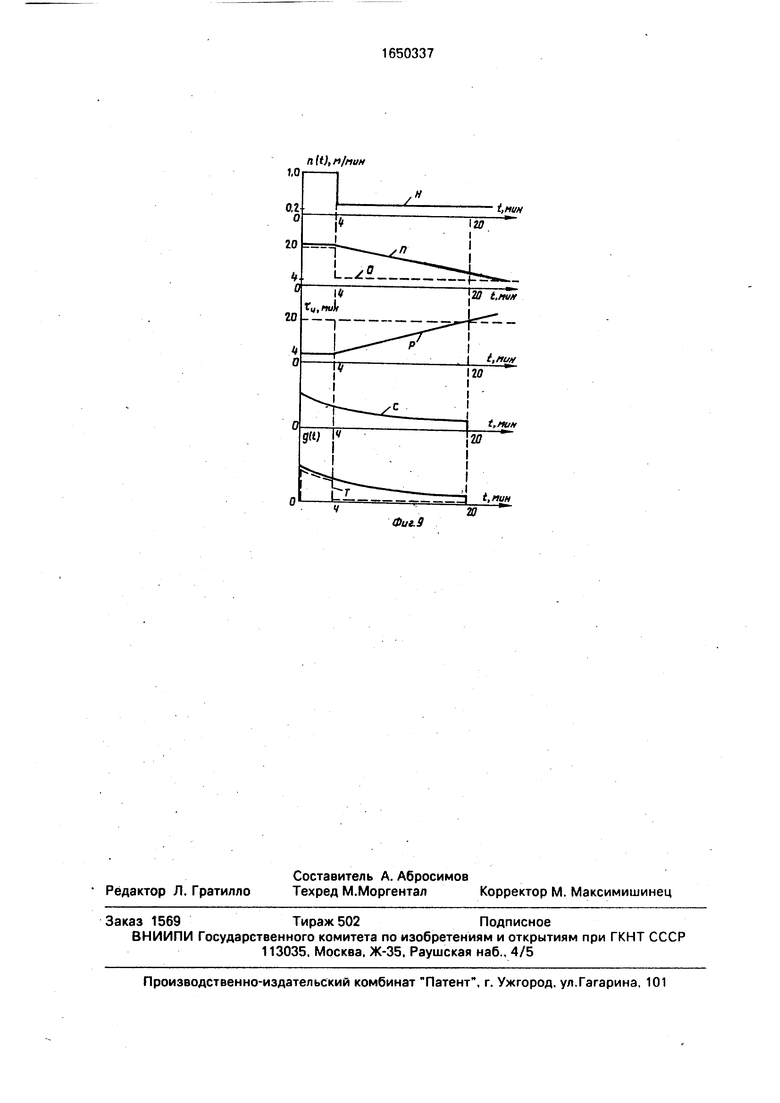

способа; на фиг.2 - графики, поясняющие способ управления; на фиг.З - блок-схема блока буферной памяти; на фиг.4 - блок-схема измерителя отклонений удельного отбора тепла в кристаллизаторе; на фиг.5 - временные диаграммы, поясняющие работу устройства; на фиг.6 - блок-схема устройства, первый вариант; на фиг.7 - блок-схема устройства, второй вариант н афиг.8- блок-схема вычислительного блока; на фиг.9 - временные диаграммы работы: известного и предложенного объектов.

На блок-схеме устройства (фиг.1) обозначены кристаллизатор 1, слиток 2, участки 3 зоны вторичного охлаждения (ЗВО), регуOs

ел о

СО 00

Ч

ляторы 4 расхода охладителя по участкам, измеритель 5 скорости вытягивания слитка, задатчик 6 оптимаьлного распределения расхода охладителя, алгебраический сумматор 7, блок 8 интерполяции, первый блок 9 буферной памяти, первый вычислительный блок 10, измеритель 11 отклонений удельного отбора тепла в кристаллизаторе от заданного, второй блок 12 буферной памяти, второй вычислительный блок 13.

Устройство (фиг.1) функционирует следующим образом.

До начала разливки на основании технологических требований и законов теплотехники и термодинамики рассчитывается и вводится в задатчик б оптимальное распределение расхода охладителя. Оно содержит информацию о расходах охладителя по участкам ЗВО при номинальных технологических параметрах, к которым относится и скорость вытягивания слитка. Указанная информация перед разливкой поступает через алгебраический сумматор 7 и блок 8 интерполяции на входы регулятора 4, которыми устанавливаются расходы охладителя по участкам 3, обеспечивающие выполнение оптимального распределения расхода охладителя д (г). После начала разливки расходы охладителя по участкам ЗВО в общем случае перерасп- ределяются в функции отклонений технологических параметров разливки от заданных.

С помощью измерителя 5 скорости и блоков 8-10 осуществляется перераспределение расходов охладителя по участкам в функции скорости вытягивания, при этом самооптическое распределение расхода охладителя сохраняется без изменений.С помощью измерителя 5 скорости, алгебраического сумматора 7, первого блока 9 буфер- ной памяти, измерителя 11 отклонений удельного отбора тепла, второго блока 12 буферной памяти и второго вычислительного блока 13 осуществляется корректировка оптимального распределения расхода ох- ладителя по отклонению количества удельного тепла в слитке на входе ЗВО от заданного.

Входящие в состав устройства (фиг.1) блоки выполняют следующие функции.

Задатчик 6 содержит оптимальное распределение расхода охладителя в виде таблицы для конечного числа значений параметра т:

g(Tj), ,j 1,2J.

В алгебраическом сумматоре 7 осуще- ствляется корректировка табличных значений оптимального распределения расхода охладителя без изменения значений аргумента ц . Алгоритм работы алгебраического сумматора 7:

g(rf) g(rf) +Ag(rf),

где Ag(rf) - поправки, поступающие на второй вход алгебраического сумматора 7 с выхода второго вычислительного блока 13;

g (rf) - значения скорректированного оптимального распределения расхода охладителя 5, поступающие с выхода алгебраического сумматора 7 на первый вход блока 8 интерполяции.

Блоком 8 интерполяции определяются расходы охладителя по участкам ЗВО посредством вычисления значений скорректированного оптимального распределения расхода охладителя по текущим значениям параметра т. Последние вычисляются вычислительным блоком 10 и подаются на второй вход блока 8 интерполяции. Алгоритм работы последнего сводится к следующему.

На основании соотношения т - т т , где т - вычисленное блоком 10 значение аргумента г для J-ro участка ЗВО, определяются номера J и ()-1) значений скорректиро- ванного оптимального распределения расхода меди. Затем вычисляется интенсивность расхода охладителя i-ro участка по формуле

У (r.)g(rr-i) + (g(rf). IJ Tj - Г - 1

Параметру определяется посредством обработки выходной информации измерителя 5 скорости вытягивания слитка с использованием блока 9 буферной памяти и вычислительного блока 10, которые работают в дискретном времени ,1.2....

С выхода измерителя 5 на вход блока 9 подаются текущие значения скорости вытягивания слитка V(n),

В блоке 9 буферной памяти хранятся значения V(n) за предшествующий промежуток времени, равный сумме оптимального времени охлаждения слитка ЗВО TQ и максимального времени прохождения элемента слитка через кристаллизатор. На вход вычислительного блока 10 подаются значения скорости V(n) только за предшествующий промежуток времени. Более ранние значения V(n) используются для вычисления времени прохождения элементов слитка через кристаллизатор в вычислительном блоке 13 или в других вычислительных блоках, которые могут быть введены в устройство по фиг.1.

Первый вычислительный блок 10 работает по следующему алгоритму, реализующему условие инвариантности

h / v (r) d г(1)

т - r

в дискретном времени.

Производится суммирование хранящихся в блоке 9 буферной памяти значений скорости вытягивания слитка от текущего момента времени в отрицательном по времени направлении до тех пор, пока не выполнится условие

I

2 v(r-k-AT)

k 0azr

(2)

где li - расстояние от начала ЗВО до средины 1-го участка ее;

Лг - дискретность машинного времени;

m - количество просуммированных значений скорости.

После этого по полученному значению числа m вычисляется параметр т

Т Агт .

,Блоки 8-10 могут быть выполнены как на комплексе технических и программных средств микропроцессорной техники, например КТС ЛИУС-2, так и аппаратно на технических средствах дискретной вычислительной техники.

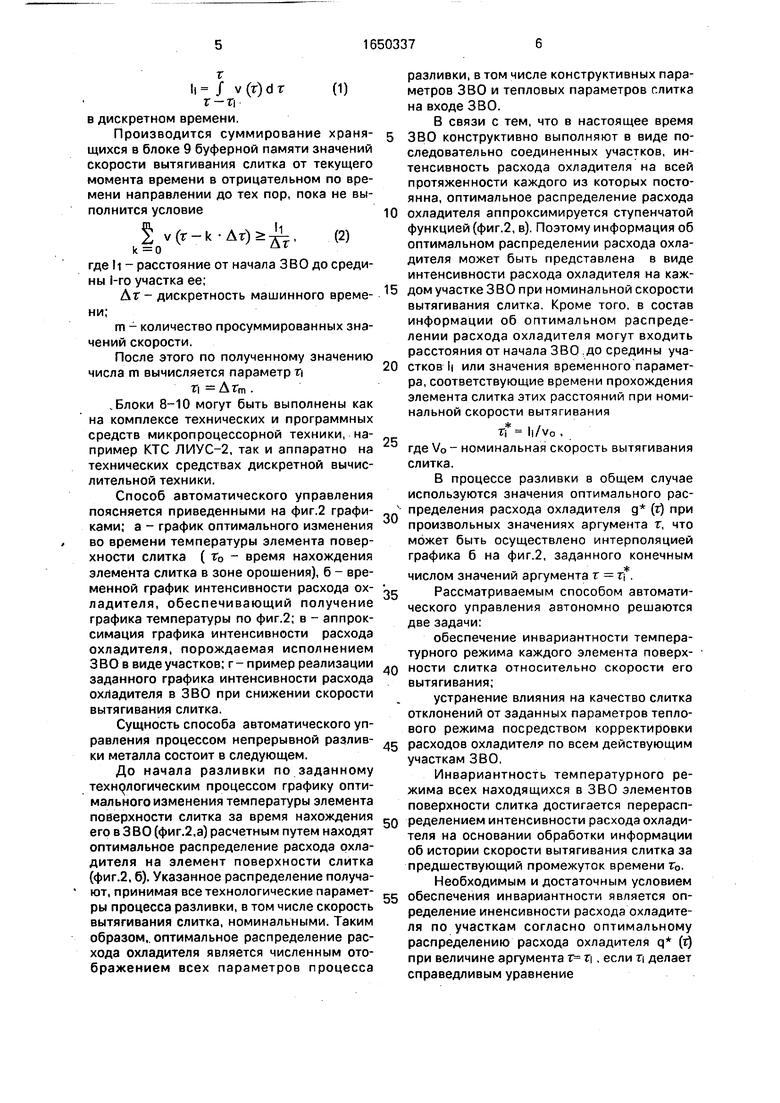

Способ автоматического управления поясняется приведенными на фиг.2 графиками; а - график оптимального изменения во времени температуры элемента поверхности слитка ( Т0 - время нахождения элемента слитка в зоне орошения), б - временной график интенсивности расхода охладителя, обеспечивающий получение графика температуры по фиг.2; в - аппроксимация графика интенсивности расхода охладителя, порождаемая исполнением ЗВО в виде участков; г-пример реализации заданного графика интенсивности расхода охладителя в ЗВО при снижении скорости вытягивания слитка.

Сущность способа автоматического управления процессом непрерывной разливки металла состоит в следующем.

До начала разливки по заданному технологическим процессом графику оптимального изменения температуры элемента поверхности слитка за время нахождения его в 3 ВО (фиг.2,а) расчетным путем находят оптимальное распределение расхода охладителя на элемент поверхности слитка (фиг.2, б). Указанное распределение получают, принимая все технологические параметры процесса разливки, в том числе скорость вытягивания слитка, номинальными. Таким образом, оптимальное распределение расхода охладителя является численным отображением всех параметров процесса

разливки, в том числе конструктивных параметров ЗВО и тепловых параметров г.литка на входе ЗВО.

В связи с тем, что в настоящее время

ЗВО конструктивно выполняют в виде последовательно соединенных участков, интенсивность расхода охладителя на всей протяженности каждого из которых постоянна, оптимальное распределение расхода

0 охладителя аппроксимируется ступенчатой функцией (фиг.2, в). Поэтому информация об оптимальном распределении расхода охладителя может быть представлена в виде интенсивности расхода охладителя на каж5 дом участке ЗВО при номинальной скорости вытягивания слитка. Кроме того, в состав информации об оптимальном распределении расхода охладителя могут входить расстояния от начала ЗВО до средины уча0 стков | или значения временного параметра, соответствующие времени прохождения элемента слитка этих расстояний при номинальной скорости вытягивания

,

0 где V0 - номинальная скорость вытягивания слитка.

В процессе разливки в общем случае используются значения оптимального рас пределения расхода охладителя д (т) при произвольных значениях аргумента т, что может быть осуществлено интерполяцией графика б на фиг.2, заданного конечным

числом значений аргумента т г.

5 Рассматриваемым способом автоматического управления автономно решаются две задачи;

обеспечение инвариантности температурного режима каждого элемента поверх0 ности слитка относительно скорости его вытягивания;

устранение влияния на качество слитка отклонений от заданных параметров теплового режима посредством корректировки

5 расходов охладителя по всем действующим участкам ЗВО.

Инвариантность температурного режима всех находящихся в ЗВО элементов поверхности слитка достигается перерасп0 ределением интенсивности расхода охладителя на основании обработки информации об истории скорости вытягивания слитка за предшествующий промежуток времени Г0. Необходимым и достаточным условием

5 обеспечения инвариантности является определение иненсивности расхода охладителя по участкам согласно оптимальному распределению расхода охладителя q (т) при величине аргумента т т. если т делает справедливым уравнение

li / v(r)dr,

Т - Tj

где I - номер участка ЗВО;

li - расстояние от начала ЗВО до средины 1-го участка ее;

г- текущее время;

v (т) - скорость вытягивания слитка.

Поэтому сущность способа автоматического управления применительно к решению первой задачи сводится, помимо задания оптимального распределения расхода охладителя q(i), к вычислению текущих значений аргумента т участков ЗВО посредством решения уравнения (1) и определению расходов охладителя по участкам подстановкой параметра г в оптимальное распределение расхода охладителя.

Оптимальное распределение расхода охладителя определено в диапазоне аргумента 0 г т0и равно нулю за его пределами. Поэтому, если вычисленный параметр TI превышает Г0, интенсивность расхода охладителя для 1-го участка устанавливается равной нулю, что соответствует его отключению.

Инвариантность, обеспечиваемая выполнением условия (1), является полной, т.е. имееп место как в установившихся, так и в переходных режимах. Получаемые распределения расхода охладителя (фиг.2, в) отличается от исходного только погрешностью ступенчатой аппроксимации, порождаемой конструктивным выполнением ЗВО в виде участков.

Вторая задача - повышение качества слитка посредством компенсации отклонений параметров теплового режима от заданных за счет регулирования расходов охладителя по участкам. Указанная компенсация не влечет за собой какого-либо изменения продолжительности охлаждения слитка в ЗВО, поэтому не мешает решению первой задачи.

Оптимальное распределение расхода охладителя задается в виде конечного ряда чисел, равного, например, числу участков ЗВО полюс начальное и конечное значение, т.е. д(о) и д(г0)

g(Tj),,j 1,2J,

где J - количество численных значений.

В связи с тем, что все технологические параметры процесса разливки, за исключением скорости вытягивания слитка, изменяются в ограниченных пределах, описание корректировки оптимального распределения расхода охладителя может быть линеаризовано. В этом случае для скорректированного оптимального распределения расхода охладителя справедливо выражение

g(rf) - g to) +k I д Q(k) tf) - О)

где N - число возмущающих факторов, по которым корректируется оптимальное рас- пределение;

А 9 W) поправки по к-у возмущающему воздействию.

Вычисление поправок в общем случае производится по формуле

15

A g (rf.r) ai A f (т - if - A tj), (4)

где т - текущее время;

аг коэффициенты, определяемые параметрами ЗВО и техпроцесса; . ,, . s

Дг (г -TJ - Дт)) - возмущающее воздействие;

Д т) - время с момента приложения возмущающего воздействия к элементу слитка до появления последнего на входе ЗВО;

г - аргумент оптимального распределения расхода охладителя.

Возможны и другие формулы вычисления поправок в зависимости от вида воз- мущающих воздействий и способов их оценивания.

Корректировка оптимального распределения расхода охладителя по формуле (2) влечет за собой переменное во времени из- менение расходов охладителя по участкам ЗВО в соответствии с местонахождением подвергнутого возмущающему воздействию элемента слитка. Для обеспечения такой корректировки необходимо хранение в памяти значений возмущающего воздействия за предшествующий отрезок времени (т + ATJ) .

Что касается статических коэффициентов щ, то они являются функциями параметров техпроцесса разливки и определяются расчетным путем еще до разливки следующим образом. Сначала строится исходный временной график б по фиг.2, обеспечи- вающий получение оптимального температурного графика а по фиг.2 элемента поверхности слитка при номинальных технологических параметрах. Затем в исследуемый технологический параметр вводится постоянно действующее возмущение в виде отклонения Af и повторяется расчет исходного временного графика б по фиг.2 для обеспечения получения того же оптимального температурного графика а по фиг.2.

Вычисляются приращения Ag(rf) исходного временного графика б по фиг.2, поражда- мые возмущающим воздействием. Статиеские коэффициенты aj вычисляются по ормуле

aj-AgfaVAf.

.е. они представляют собой частные производные от заданных значений исходного временного графика б по фиг.2 при оптимальном температурном графике а по фиг.2 и равных нулю возмущающих воздействиях.

Блок-схема (фиг.8) блока 9 буферной памяти содержит регистры 14, блоки 15 ключей, элементы 16 временной задержки, канал 17 ввода сигналов дискретного времени, являющийся входмо блока 9. На информационный вход блока 9 буферной памяти поступают выходные сигналы измерителя 5 скорости вытягивания слитка, а он функционирует как линия задержки, элементами которой являются регистры. С выходов последних могут быть одновременно сняты все N значений скорости- вытягивания за предшествующий промежуток времени. Работа блока 9 состоит в следующем. После прихода на вход 17 каждого импульса дискретного времени информация каждого регистра 14 переносится в последующий через блоки 15 ключей. Элементы 16 временной задержки требуются для того, чтобы ввод информации в данный регистр выполнялся лишь после передачи содержащейся в нем информации в последующий регистр.

По аналогии с блоком 9 может быть выполнен и блок 12 буферной памяти.

А теперь рассмотрим работу измерителя 11 отклонений удельного отбора тепла в кристаллизаторе и блоков 12 и 13 по корректировке оптимального распределения расхода охладителя в блоке 7.

Измерителем 11 определяется отклонение удельного отбора тепла в кристаллизаторе от заданного, что эквивалентно отклонению количества удельного тепла в слитке на входе в ЗВО от заданного. Результаты измерений за промежуток времени, равный сумме оптимального времи прохождения слитка через ЗВО г и времени прохождения от средины столба металла в кристаллизаторе до нижнего среза последнего, хранятся в блоке 12 буферной памяти. Вычислительным блоком 13 определяются поправки на значения оптимального распределения расхода охладителя с учетом предыстории движения слитка через кристаллизатор.

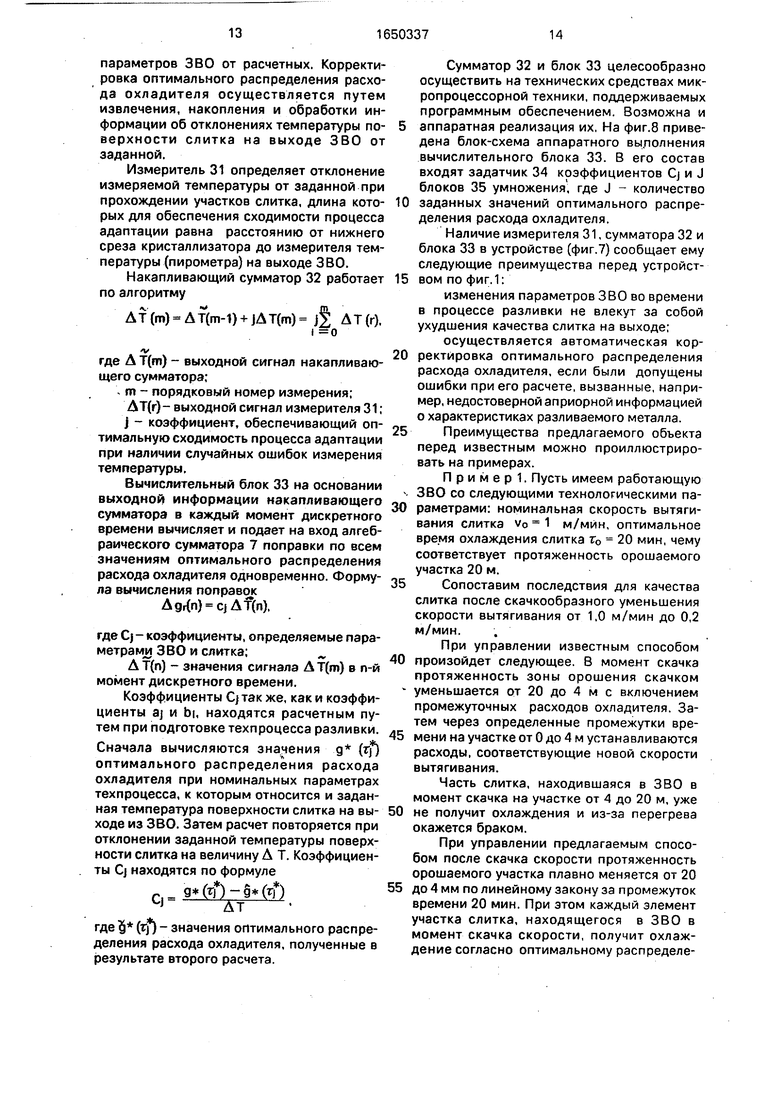

Блок-схема (фиг.4) измерителя 11 содержит измерители 18 и 19 температуры воды на входе и выходе кристаллизатора, первый блок 20 сравнения, измеритель 21 расхода

0

5

0

5

0

5

0

5

0

5

воды на охлаждение кристаллизатора, блок 22 умножения, блок 23 деления, задатчик 24 удельного отбора тепла в кристаллизаторе, блок 25 сравнения.

Измеритель 11 функционирует следующим образом.

Измерителями 1в, 19 и 21, блоками 20 и 22 осуществляется измерение интенсивности отбора тепла в кристаллизаторе. С выхода блока 23 деления снимается сигнал об удельном отборе тепла в кристаллизаторе, а задатчик 24 определяет требуемый отбор тепла при номинальных параметрах техпроцесса разливки. Поэтому выходной сигнал блока 25 сравнения соответствует отклонению количества удельного тепла от заданного в вытягиваемом из кристаллизатора слитке.

Второй вычислительный блок 13 определяет поправки на оптимальное распределение расхода охладителя по формуле

(n)l m Дт Дг } ™

где п - текущее дискретное время;

aj - статические коэффициенты, определяемые параметрами ЗВО и техпроцесса;

j - номер заданного значения оптимального распределения расхода охладителя;

ДО - отклонение удельного количества тепла в слитке от заданного;

Aij (п) - временная задержка, соответствующая прохождению элемента слитка от центра кристаллизатора до его нижнего среза.

Временная задержка Atj(n) определяется посредством решения уравнения

n-Jrf+AnfnH/Ar

Ag(Arf,n)ajAQ /n

Ik ТКт

2 v(k)

(6)

k n - Г| /At

где IK - высота столба металла в кристаллизаторе.

Уравнение 6 решается так же, как и уравнение 4 в вычислительном блоке 10. После решения уравнения (6) определяется аргумент функции A Q{п - Tf/Arj - Art (п)/Ат}, делается выборка по нему значения функции из блока 12 буферной памяти и вычисляется поправка по формуле (5).

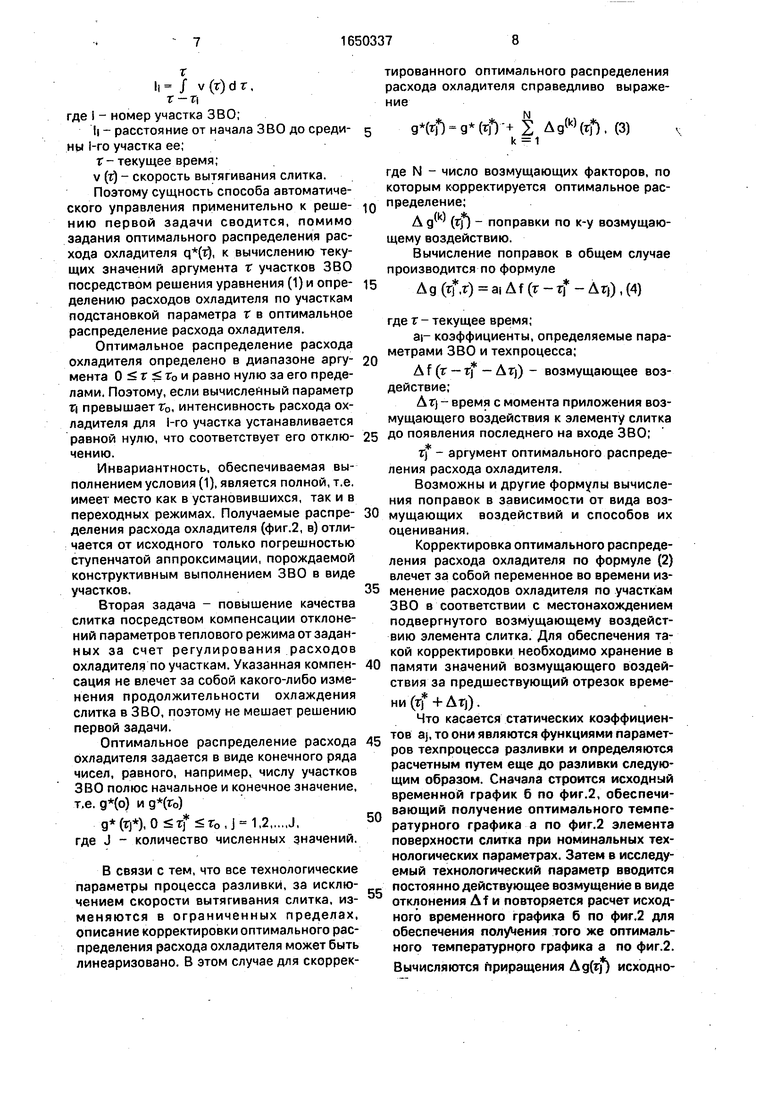

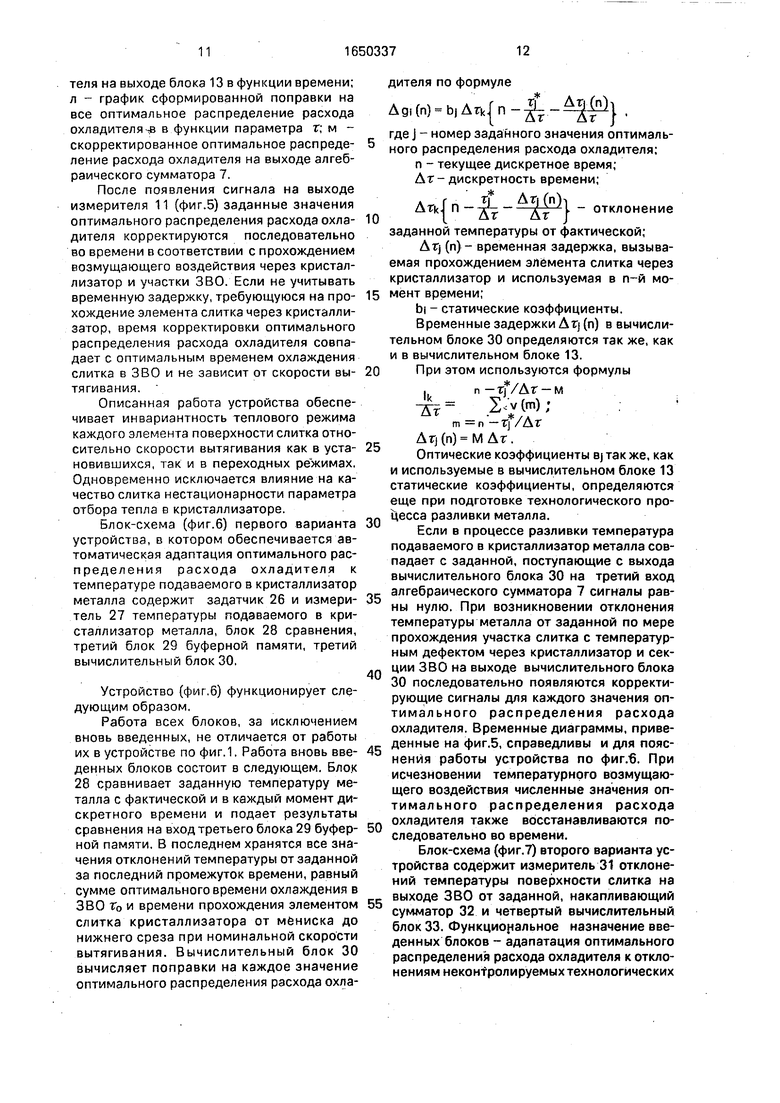

Корректировка оптимального распределения расхода охлаждения алгебраического сумматора 7, измерителя 11 и блоков 12 и 13 иллюстрируется приведенными на фиг.5 графиками: g - график оптимального распределения расхода охладителя g(tf); I - график отклонения удельного количества тепла в слитке на входе ЗВО от заданного; ж, з, и, к - графики поправок значений оптимального распределения расхода охладителя на выходе блока 13 в функции времени; л - график сформированной поправки на все оптимальное распределение расхода охладителя в функции параметра г; м - скорректированное оптимальное распреде- ление расхода охладителя на выходе алгебраического сумматора 7.

После появления сигнала на выходе измерителя 11 (фиг.5) заданные значения оптимального распределения расхода охла- дителя корректируются последовательно во времени в соответствии с прохождением возмущающего воздействия через кристаллизатор и участки ЗВО. Если не учитывать временную задержку, требующуюся на про- хождение элемента слитка через кристаллизатор, время корректировки оптимального распределения расхода охладителя совпадает с оптимальным временем охлаждения слитка в ЗВО и не зависит от скорости вы- тягивания.

Описанная работа устройства обеспечивает инвариантность теплового режима каждого элемента поверхности слитка относительно скорости вытягивания как в уста- новившихся, так и в переходных режимах, Одновременно исключается влияние на качество слитка нестационарности параметра отбора тепла в кристаллизаторе.

Блок-схема (фиг.6) первого варианта устройства, в котором обеспечивается автоматическая адаптация оптимального рас- пределения расхода охладителя к температуре подаваемого в кристаллизатор металла содержит задатчик 26 и измери- тель 27 температуры подаваемого в кристаллизатор металла, блок 28 сравнения, третий блок 29 буферной памяти, третий вычислительный блок 30.

Устройство (фиг.6) функционирует следующим образом.

Работа всех блоков, за исключением вновь введенных, не отличается от работы их в устройстве по фиг.1. Работа вновь вве- денных блоков состоит в следующем. Блок 28 сравнивает заданную температуру металла с фактической и в каждый момент дискретного времени и подает результаты сравнения на вход третьего блока 29 буфер- ной памяти, В последнем хранятся все значения отклонений температуры от заданной за последний промежуток времени, равный сумме оптимального времени охлаждения в ЗВО Т0 и времени прохождения элементом слитка кристаллизатора от мениска до нижнего среза при номинальной скорости вытягивания. Вычислительный блок 30 вычисляет поправки на каждое значение оптимального распределения расхода охладителя по формуле

Agi(n);

Ц ATI п - -г1-4А г т ATI (n)i

Лт(

где j - номер заданного значения оптимального распределения расхода охладителя;

п - текущее дискретное время;

Дт-дискретность времени;

/л тип)-

Ч - отклонение

LL ii±l J

заданной температуры от фактической;

Дт) (п) - временная задержка, вызываемая прохождением элемента слитка через кристаллизатор и используемая в n-й момент времени;

bi - статические коэффициенты.

Временные задержки Дт (п) в вычислительном блоке 30 определяются так же, как и в вычислительном блоке 13.

При этом используются формулы

Ik Кг

п -Ц/Дг - М

п -

Дг|(п) М Дт.

Оптические коэффициенты в также, как и используемые в вычислительном блоке 13 статические коэффициенты, определяются еще при подготовке технологического процесса разливки металла.

Если в процессе разливки температура подаваемого в кристаллизатор металла совпадает с заданной, поступающие с выхода вычислительного блока 30 на третий вход алгебраического сумматора 7 сигналы равны нулю. При возникновении отклонения температуры металла от заданной по мере прохождения участка слитка с температурным дефектом через кристаллизатор и секции ЗВО на выходе вычислительного блока 30 последовательно появляются корректирующие сигналы для каждого значения оп- тимального распределения расхода охладителя. Временные диаграммы, приведенные на фиг.5, справедливы и для пояснения работы устройства по фиг.6. При исчезновении температурного возмущающего воздействия численные значения оптимального распределения расхода охладителя также восстанавливаются последовательно во времени.

Блок-схема (фиг.7) второго варианта устройства содержит измеритель 31 отклонений температуры поверхности слитка на выходе ЗВО от заданной, накапливающий сумматор 32 и четвертый вычислительный блок 33. Функциональное назначение введенных блоков - адапатация оптимального распределения расхода охладителя к отклонениям неконтролируемых технологических

параметров ЗВО от расчетных. Корректировка оптимального распределения расхода охладителя осуществляется путем извлечения, накопления и обработки информации об отклонениях температуры поверхности слитка на выходе ЗВО от заданной.

Измеритель 31 определяет отклонение измеряемой температуры от заданной при прохождении участков слитка, длина которых для обеспечения сходимости процесса адаптации равна расстоянию от нижнего среза кристаллизатора до измерителя температуры (пирометра) на выходе ЗВО.

Накапливающий сумматор 32 работает по алгоритму

Д Т (го) Л Т(т-1) + Д Т(т) § Д Т (г).

I 0 v

где Д Т(т) - выходной сигнал накапливающего сумматора;

. m - порядковый номер измерения;

ДТ(г)- выходной сигнал измерителя 31 ;

j - коэффициент, обеспечивающий оптимальную сходимость процесса адаптации при наличии случайных ошибок измерения температуры.

Вычислительный блок 33 на основании выходной информации накапливающего сумматора в каждый момент дискретного времени вычисляет и подает на вход алгебраического сумматора 7 поправки по всем значениям оптимального распределения расхода охладителя одновременно. Формула вычисления поправок Ддг(п) (п),

где Cj - коэффициенты, определяемые параметрами ЗВО и слитка;„

Д Т(п) - значения сигнала Д Т(т) в п-й момент дискретного времени.

Коэффициенты С так же, как и коэффициенты aj и bi, находятся расчетным путем при подготовке техпроцесса разливки.

Сначала вычисляются значения g (rf) оптимального распределения расхода охладителя при номинальных параметрах техпроцесса, к которым относится и заданная температура поверхности слитка на выходе из ЗВО. Затем расчет повторяется при отклонении заданной температуры поверхности слитка на величину Д Т. Коэффициенты Cj находятся по формуле

g(rf )-§()

ч 5т .

где 3 (rf) - значения оптимального распределения расхода охладителя, полученные в результате второго расчета.

Сумматор 32 и блок 33 целесообразно осуществить на технических средствах микропроцессорной техники, поддерживаемых программным обеспечением. Возможна и аппаратная реализация их. На фиг.8 приведена блок-схема аппаратного вылолнения вычислительного блока 33. В его состав входят задатчик 34 коэффициентов Cj и J блоков 35 умножения, где J - количество

заданных значений оптимального распределения расхода охладителя.

Наличие измерителя 31, сумматора 32 и блока 33 в устройстве (фиг.7) сообщает ему следующие преимущества перед устройством по фиг.1:

изменения параметров ЗВО во времени в процессе разливки не влекут за собой ухудшения качества слитка на выходе;

осуществляется автоматическая корректировка оптимального распределения расхода охладителя, если были допущены ошибки при его расчете, вызванные, например, недостоверной априорной информацией о характеристиках разливаемого металла.

Преимущества предлагаемого объекта перед известным можно проиллюстрировать на примерах.

П р и м е р 1. Пусть имеем работающую ЗВО со следующими технологическими параметрами: номинальная скорость вытягивания слитка VQ 1 м/мин, оптимальное время охлаждения слитка г0 20 мин, чему соответствует протяженность орошаемого участка 20 м.

Сопоставим последствия для качества слитка после скачкообразного уменьшения скорости вытягивания от 1.0 м/мин до 0,2 м/мин.

При управлении известным способом

произойдет следующее. В момент скачка протяженность зоны орошения скачком уменьшается от 20 до 4 м с включением промежуточных расходов охладителя. Затем через определенные промежутки времени на участке от 0 до 4 м устанавливаются расходы, соответствующие новой скорости вытягивания.

Часть слитка, находившаяся в ЗВО в момент скачка на участке от 4 до 20 м, уже

не получит охлаждения и из-за перегрева окажется браком.

При управлении предлагаемым способом после скачка скорости протяженность орошаемого участка плавно меняется от 20

до 4 мм по линейному закону за промежуток времени 20 мин. При этом каждый элемент участка слитка, находящегося в ЗВО в момент скачка скорости, получит охлаждение согласно оптимальному распределению расхода охладителя, т.е. брака в этом случае не будет.

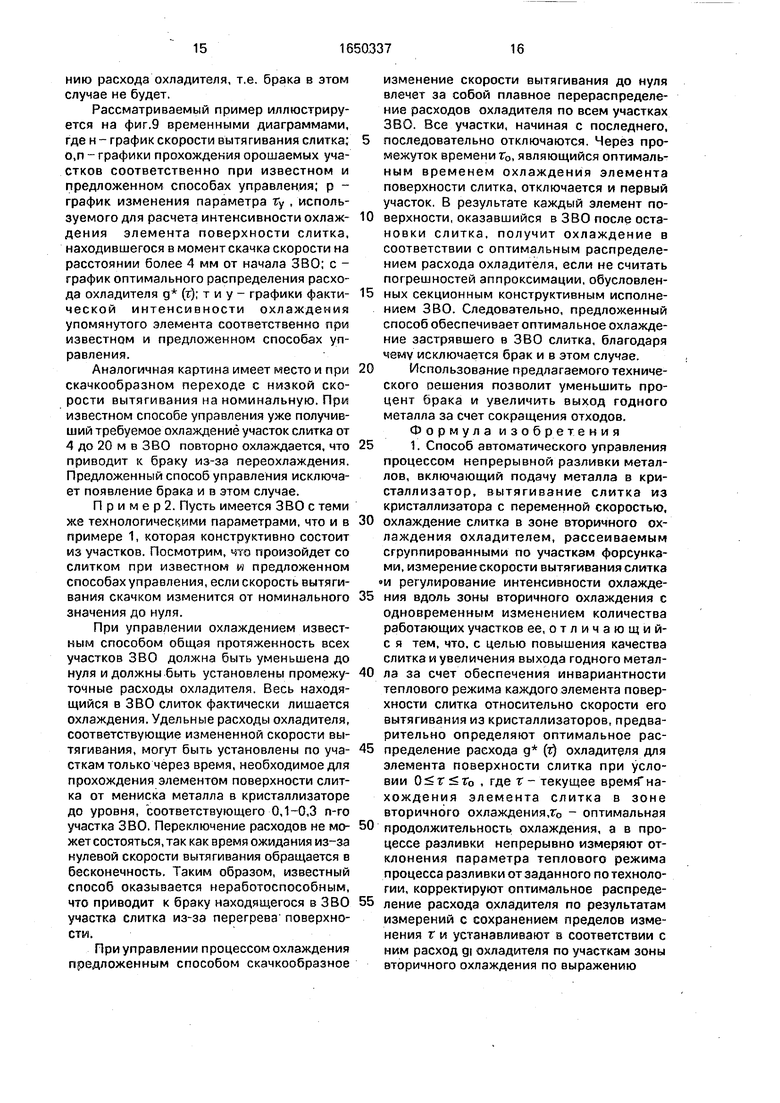

Рассматриваемый пример иллюстрируется на фиг.9 временными диаграммами, где н - график скорости вытягивания слитка; о,п - графики прохождения орошаемых участков соответственно при известном и предложенном способах управления; р - график изменения параметра Ту , используемого для расчета интенсивности охлаждения элемента поверхности слитка, находившегося в момент скачка скорости на расстоянии более 4 мм от начала ЗВО; с - график оптимального распределения расхода охладителя д (г); т и у - графики фактической интенсивности охлаждения упомянутого элемента соответственно при известном и предложенном способах управления.

Аналогичная картина имеет место и при скачкообразном переходе с низкой скорости вытягивания на номинальную. При известном способе управления уже получивший требуемое охлаждение участок слитка от 4 до 20 м в ЗВО повторно охлаждается, что приводит к браку из-за переохлаждения. Предложенный способ управления исключает появление брака и в этом случае.

П р и м е р 2. Пусть имеется ЗВО с теми же технологическими параметрами, что и в примере 1, которая конструктивно состоит из участков. Посмотрим, что произойдет со слитком при известном и предложенном способах управления, если скорость вытягивания скачком изменится от номинального значения до нуля.

При управлении охлаждением известным способом общая протяженность всех участков ЗВО должна быть уменьшена до нуля и должны быть установлены промежуточные расходы охладителя. Весь находящийся в ЗВО слиток фактически лишается охлаждения. Удельные расходы охладителя, соответствующие измененной скорости вытягивания, могут быть установлены по участкам только через время, необходимое для прохождения элементом поверхности слитка от мениска металла в кристаллизаторе до уровня, соответствующего 0,1-0,3 п-го участка ЗВО. Переключение расходов не может состояться, так как время ожидания из-за нулевой скорости вытягивания обращается в бесконечность. Таким образом, известный способ оказывается неработоспособным, что приводит к браку находящегося в ЗВО участка слитка из-за перегрева поверхности.

При управлении процессом охлаждения предложенным способом скачкообразное

изменение скорости вытягивания до нуля влечет за собой плавное перераспределение расходов охладителя по всем участках ЗВО. Все участки, начиная с последнего,

последовательно отключаются. Через промежуток времени Г0, являющийся оптимальным временем охлаждения элемента поверхности слитка, отключается и первый участок. В результате каждый элемент поверхности, оказавшийся в ЗВО после остановки слитка, получит охлаждение в соответствии с оптимальным распределением расхода охладителя, если не считать погрешностей аппроксимации, обусловленных секционным конструктивным исполнением ЗВО. Следовательно, предложенный способ обеспечивает оптимальное охлаждение застрявшего в ЗВО слитка, благодаря чему исключается брак и в этом случае.

Использование предлагаемого технического решения позволит уменьшить процент брака и увеличить выход годного металла за счет сокращения отходов. Формула изобретения

1. Способ автоматического управления

процессом непрерывной разливки металлов, включающий подачу металла в кристаллизатор, вытягивание слитка из кристаллизатора с переменной скоростью,

охлаждение слитка в зоне вторичного охлаждения охладителем, рассеиваемым сгруппированными по участкам форсунками, измерение скорости вытягивания слитка «и регулирование интенсивности охлаждения вдоль зоны вторичного охлаждения с одновременным изменением количества работающих участков ее, о т л и ч а ю щ и й- с я тем, что, с целью повышения качества слитка и увеличения выхода годного металла за счет обеспечения инвариантности теплового режима каждого элемента поверхности слитка относительно скорости его вытягивания из кристаллизаторов, предварительно определяют оптимальное распределение расхода д (г) охладителя для элемента поверхности слитка при условии , где т- текущее время нахождения элемента слитка в зоне вторичного охлаждения,г0 - оптимальная

продолжительность охлаждения, а в процессе разливки непрерывно измеряют отклонения параметра теплового режима процесса разливки от заданного по технологии, корректируют оптимальное распределение расхода охладителя по результатам измерений с сохранением пределов изменения С и устанавливают в соответствии с ним расход gi охладителя по участкам зоны вторичного охлаждения по выражению

gi gWг-н , ,

где I - номер участка зоны вторичного охлаждения;

д(т) - скорректированное оптимальное распределение расхода охладителя;

ту - значения времени т, обеспечивающие справедливость равенства

li / v (г) dr ,

Г-Tj

где h - расстояние от начала зоны вторичного охлаждения до середины т-ro участка ее; v(r) - скорость вытягивания слитка.

2.Способ поп.1,отличающийся тем, что в качестве параметра теплового ре- жима процесса разливки используют удельный отбор тепла в кристаллизаторе.

3.Способ по п.1,отличающийся тем, что в качестве параметра теплового режима процесса разливки используют темпе- ратуру подаваемого в кристаллизатор металла.

4.Способ по п.1,отличающийся тем, что в качестве параметра теплового режима процесса разливки используют темпе- ратуру поверхности слитка на выходе зоны вторичного охлаждения.

5.Устройство для автоматического управления процессом непрерывной разливки металлов, содержащее регуляторы расхода охладителя по участкам и измеритель скорости вытягивания слитка, отличающееся тем, что, с целью повышения качества слитка и увеличения выхода годного металла за счет обеспечения инвариант- ности тепдового режима каждого элемента поверхности слитка относительно скорости его вытягивания из кристаллизатора, в него введены задатчик оптимального распределения расхода охладителя, измеритель от- клонения удельного отбора тепла в кристаллизаторе от заданного, алгебраический сумматор, блок интерполяции, два блкоа буферной памяти и два вычислительных блока, причем выход задатчика опти- мального распределения расхода охладителя подсоединен к первому входу алгебраического сумматора, выход которого подсоединен к первому входу блока интерполяции, вход первого блока буферной памяти соединен с выходом измерителя скорости вытягивания, а выход - с входом первого вычислительного блока, второй вход блока интерполяции соединен с выходом первого вычислительного блока, а выходы его соединены с входами регуляторов расхода охладителя по участкам, измеритель отклонений удельного отбора тепла в кристаллизаторе входом подсоединен к выходу измерителя скорости вытягивания, а выходом - к входу второго блока буферной памяти, второй вычислительный блок входами подсоединен к выходам первого и второго блоков буферной памяти, а выходом - к второму входу алгебраического сумматора.

6.Устройство по п.5, отличающее- с я тем, что, с целью повышения качества слитка путем адаптации оптимального распределения расхода охладителя к температуре подаваемого в кристаллизатор металла, в него введены зздатчик и измеритель температуры подаваемого в кристаллизатор металла, блок сравнения, третий блок буферной памяти и третий вычислительный блок, причем входы блока сравнения подсоединены к выходам задатчика и измерителя температуры подаваемого в кристаллизатор металла, а выход через третий блок буферной памяти подсоединен к первому входу третьего вычислительного блока, второй вход которого подсоединен к выходу первого блока буферной памяти, а выход - к третьему входу алгебраического сумматора.

7.Устройство по п.5, о т л и ч а ю щ е е- с я тем, что, с целью повышения качества слитка за счет адапатации оптимального распределения расхода охладителя к изменениям технологических параметров зоны вторичного охлаждения, в него введены измеритель отклонений температуры поверхности слитка на выходе зоны вторичного охлаждения от заданной, накапливающий сумматор и четвертый вычислительный блок, которые соединены последовательно и подсоединены к четвертому входу алгебраического сумматора.

to

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ОХЛАЖДЕНИЕМ СЛИТКА В МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ | 2014 |

|

RU2569620C2 |

| Способ управления процессом непрерывной разливки стали и устройство для его осуществления | 1985 |

|

SU1328063A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗАГОТОВОК НА МАШИНАХ НЕПРЕРЫВНОГО ЛИТЬЯ | 2009 |

|

RU2422242C2 |

| Устройство для автоматического регулирования расхода воды в зоне вторичного охлаждения установки непрерывной разливки металлов | 1976 |

|

SU620332A1 |

| Устройство для автоматического управления машиной непрерывного литья заготовок | 1983 |

|

SU1110541A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ВТОРИЧНОГО ОХЛАЖДЕНИЯ НА МНЛЗ ПРИ ИЗМЕНЕНИИ СКОРОСТИ ВЫТЯГИВАНИЯ СЛИТКА | 2013 |

|

RU2535836C2 |

| СПОСОБ ОХЛАЖДЕНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 2010 |

|

RU2446913C2 |

| Устройство для измерения толщины затвердевшей оболочки непрерывного слитка | 1979 |

|

SU910336A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ РЕЖИМОМ | 1967 |

|

SU197099A1 |

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ ЗАГОТОВОК КРУГЛОГО СЕЧЕНИЯ | 2010 |

|

RU2436654C1 |

Изобретение относится к автоматическому управлению расходами охладителя по участкам зоны вторичного охлаждения (ЗВО) машин непрерывного литья заготовок. Целью изобретения является повышение качества слитка и увеличение выхода годного металла за счет обеспечения инвариантности теплового режима каждого элемент поверхности слитка относительно скорости его вытягивания из кристаллизатора. В качестве заданного управляющего воздействия используется оптимальное распределение расхода охладителя (ОРРО) для элемента поверхности слитка. По ОРРО определяются расходы охладителя по участкам ЗВО на основании обработки информации о поведении скорости вытягивания слитка за предшествующий промежуток времени. Влияние отклонений технологиче- . ских параметров процесса разливки от заданных на качество охлаждения слитка устраняется посредством корректировки оптимального распределения расхода охладителя. Предложены варианты устройства для осуществления способа, в которых ОРРО корректируется по отклонениям от заданных температуры подаваемого в кристаллизатор металла и температуры поверхности слитка на выходе ЗВО. 2 с. и 5 з.п. ф-лы, 9 ил. И

Щп-i)

Vfrl

блока. 5

iLn

. t , w

v

ixt

4Фие.З

t,t

в

t,t

v(n-m) t

Ufa-) uln-H)

17

18

20

19

21

XV

Лд,Н)

лдгК) о

w

ugju

г,

О

АдМ

fffr;

,rf

i i ; T-qp: i i i i

(bus. 5

14

I123

чр-ф

ж

6лом1 2

tilt)

От блоха 5

ФигЛ

х

,и

Т

S

- V у

г

,л xrr;

To

Ёь

-Ч S4

I

«5

I/1SW4XNSSS3 /

у Г i

О

v о со со

-4

f

Я f t), М/ПОН

t,HUH

Фиг.9

Авторы

Даты

1991-05-23—Публикация

1988-09-02—Подача