Изобретение относится к области металлургии, в частности к способам автоматического управления непрерьш- ным литьем металлов.

Цель изобретения - повьшение надежности предотвращения повреждения .кристаллизатора и увеличение его ресурса путем прогноза интенсивности теплонагруженИя.

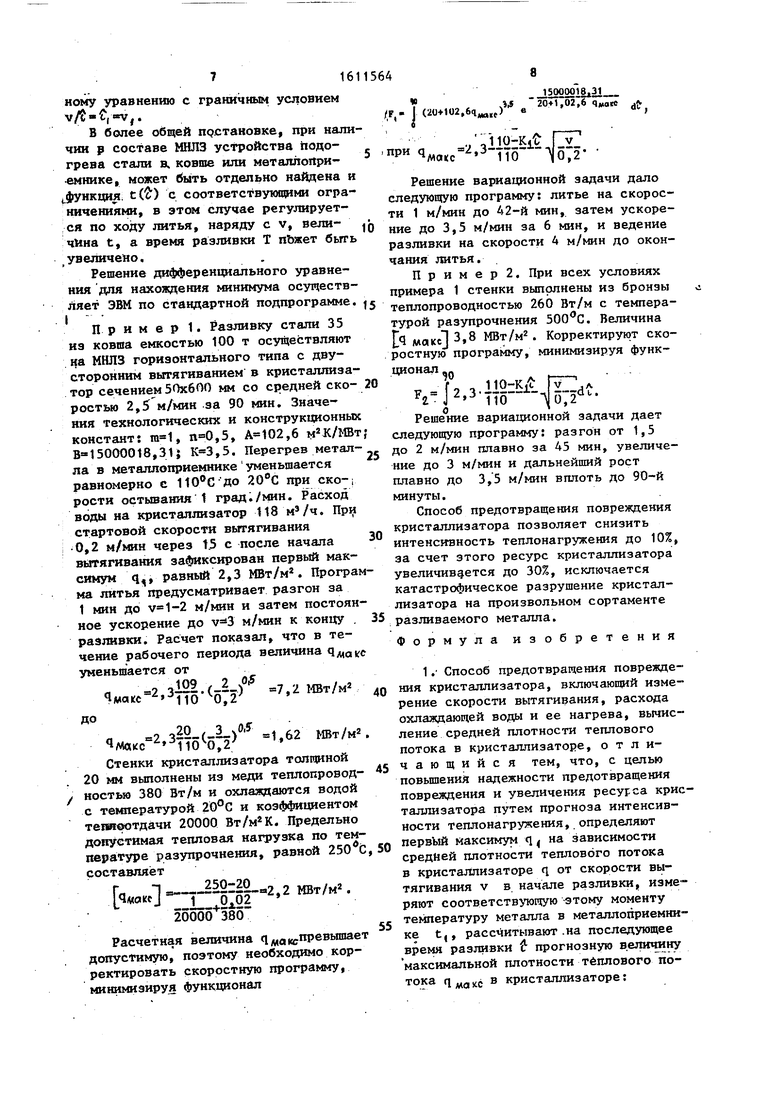

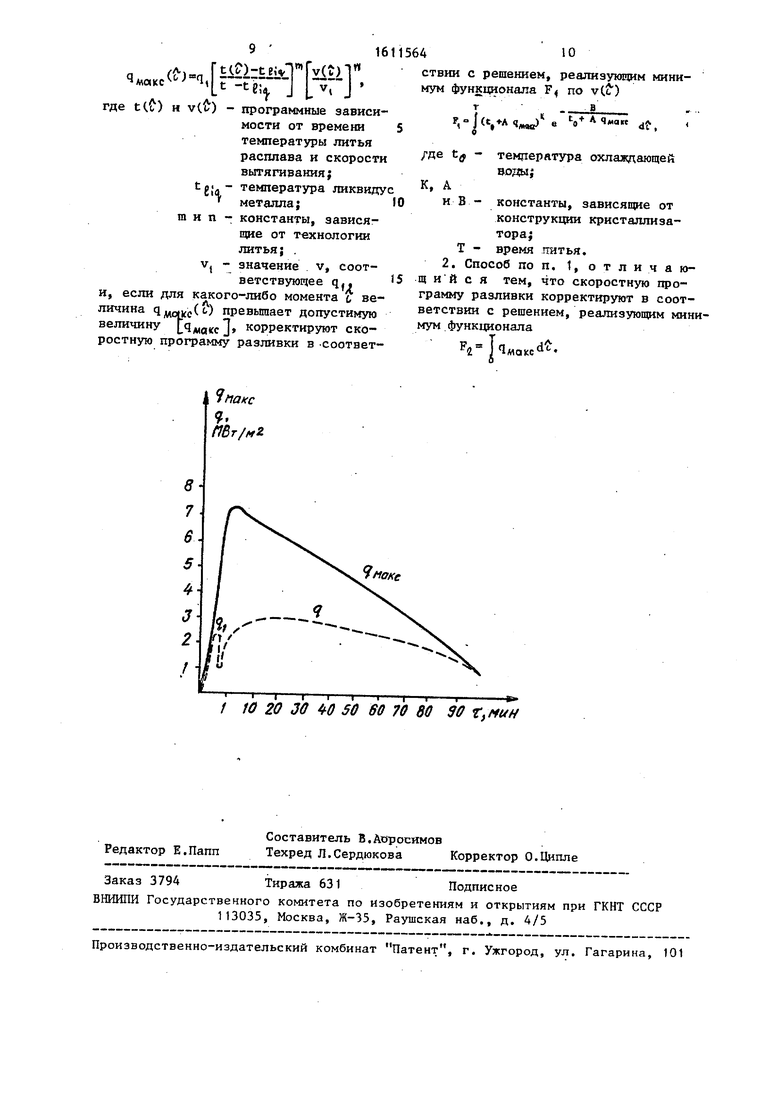

На чертеже представлена зависимость средней и максимальной плотности теплового потока в кристаллизаторе от времени.

Поставленная цель достигается реализацией способа предотвращения по- вреждения кристаллизатора, включающе-. го измерение скорости вытягивания, расхода охлаждающей воды и ее нагрева, вычисление средней плотности теплового потока в кристаллизаторе, при этом определяют первый максимум q на зависимости средней плотности Теплового потока в кристаллизаторе q от скорости вытягивания v (или времени ) в начале разливки, измеряют соответствующую этому моменту темпера-

ел

Ot)

-и

туру металла в- металлоприемнике t и рассчитывают на последующее время разливки прогнозную величину максимальной плотности теплового потока в кристаллизаторе: мчкс

Д« t g; t()

ча гМтемпература ликвидус талла;

и v) и

программные зависимости от времени температуры литья расплава и скорости вытягивания;

значение v соответствующеета и п - константы, зависящие от

технологии литья

л/

V

если для какого-либо момента С величина () превышает допустимую величину ГТ;ус,(;с1 корректируют скоростную программу разливки в соответствии с решением, реализуторщм мин мум функционала

в

VI

Ч А-ч„„„)

tg t,+A. d (.2)

где

КД

tff - температура охлаждающей воды;

и В - константы, зависящие от конструкции кристаллизатора; Т - время литья.

Скоростную программу разливки корректируют в соответствии с решением, реализуюшрм минимум функционапа

.d.(3)

Ь

Такое выполнение способа предотвращения повреждения кристаллизатора позволяет предсказать интенсивность

Значение q,(v ,t-) позволяет оценить функцию 1 для всех наперед заданньтх значений vCt) и t(C ) согласно программе температурно-скотегшонагружения на период рабочей ско-дз ростного режима литья. Если турбу рости вытягивания уже на стадии раз- лентная струя расплава набегает на гона вытягивания, причем предсказание интенсивности в зоне максимального теплонагружения осуществляется по

стенку перпендикулярно, то теплоотдача пропорциональна температурному напору в степени 1 и скорости расплава

среднему в кристаллизаторе теплонагру-50 в степени 0,5. При продольном набегалии струи q.-,, пропорциональна v 0,8, при этом исходят из пропорциональности скорости струи расплава и скорости вытягивания слитка v Отсюда следует вычисляемый по нагреву охлаждающей кристаллизатор воды, от скорости вытягивания, при этом величина q вычисляется не по всей площади кристаллизатора, а с учетом реальной длины

жению на этапе разгона.

После старта вытягивания через 10- 20 с -наблюдается максимз зависимости средней плотности теплового потока q,

справедливость выражения (1), по которому вычисляют значения qwok-c -

л X т TIITQ Л

интервале , , когда , литья.

&1 ,

где г

- момент

Т - время окончания

0

5

0

25

слитка L, ксггорая на этапе разгона менее длины кристаллизатора. Первоначальный рост q от времени 2 (или скорости v) связан с постепенным прогревом стенок кристаллизатора Последующее за максимумом q падение q связано с более быстрым ростом L з сравнении с теплоотдачей от слитка, так с как пик теплонагружения существует лишь на небольшой длине в зоне ввода расплава в кристаллизатор, далее плотность теплового потока q уменьшается по мере роста корочки слитка. Таким образом, для малых величин L, сравнимых с размером максимального теплонагружения (например, диаметром струи расплава или шагом вытягивания), величина q, рассчитанная на основе стандартного калориметрирования. кристаллизатора

5

Чъ9

0

5

40

utg-pft-Cg, (4)

где S - периметр кристаллизатора; L - текущая длина слитка;

9б

Hutg - расход и нагрев воды;

РР

и Со - плотность и теплоемкость , в

, воды,

примерно равна величине максимальной плотности теплового потока в кристаллизаторе, обусловленного теплоотдачей от струи расплава к стенкам кристаллизатора, причем величина Чмако относится к тому значению скорости вытягивания v и температуре расплава в металлоприемнике t,, которые обусловили значение на этапе разгона.

Значение q,(v ,t-) позволяет оценить функцию 1 для всех наперед заданньтх значений vCt) и t(C ) согласно программе температурно-сколии струи q.-,, пропорциональна v 0,8, при этом исходят из пропорциональности скорости струи расплава и скорости вытягивания слитка v Отсюда следует

справедливость выражения (1), по которому вычисляют значения qwok-c -

л X т TIITQ Л

интервале , , когда , литья.

&1 ,

где г

- момент

Т - время окончания

51

У каждого кристаллизатора есть допустимая величина интенсивности тегшо нагружения 1,акс1 зависящая от его конструкции и интенсивности охлаждения, определяемая по термическим напряжениям и базовым механическим свойствам. Эксплуатация кристаллизатора при 1моисс1не приводит к трещинам, разгару или короблению стенок и ресурс его в этом случае лимитируется износостойкостью и может достигать сотен разливок. Таким образом, если расчет по уравнению (1) дает величины, не превышающее то программа литья не подлежит кор- ре1 гировке.

Отсутствие в большинстве случаев значений теплофизических свойств сталей (особенно для легированного металла) и точных расчетных методик затвердевания не позволяет выполнить расчет ,,,дo разливки. Поэтому на этапе разгона может быть обнаружено, что Ч/ле,е() всем рабочем периоде V или в какие-то моменты превысит 1 если вести разливку по намеченной программе - зависимости vCtjt) Очевидно следует так скорректировать программу, чтобы минимизировать скорость накопления повреждений кристаллизатора, предотвращая тем самым его разрушение или критическую деформацию и увеличивая ресурс.

Наиболее распространенным случаем повреждения кристаллизаторов при термическом нагружении является накопление повреждений (деформаций), обусловленных ползучестью под действием термических нагружении. Известно, что скорость ползучести пропорциональна степенной зависимости от напряжений и экспоненциальной функции от температуры. Отсюда следует, что накопление повреждений за время плавки можно описать функционалом F, (2). С наибольшей точностью это вьфажение применимо для случая малой стойкости кристаллизаторов, порядка 10-50 разливок, например, при изготовлении их стенок из меди.

Константы К и В зависят от механических свойств материала рабочих стенок кристаллизатора. При выполнении стенок из меди и медных сплавов (бронз) влияние напряжений учитыва- ется через ,5, причем для чистой меди ,5 для бронз . Влияние температуры на повреждаемость учиты5646

вается через параметр В, равньй частному от деления энергии активации разрушения (около 30 ккал/моль для меди)

на универсальную газовую постоянную 8,31 Дж/кмоль,

Константа А определяет тепловое сопротивление стенки кристаллизатора, т.е. пропорциональность между плотQ ностью теплового потока q и перепа- дом температур ДТ по глубине стенки:

1.5.

(l.|)q.A,

(5)

где об - коэффициент теплоотдачи от

5 А стенки к воде; О - толщина стенки; - теплопроводность стенки. В случае большей стойкости, например при изготовлении стенок из брон0 зы на уровне 50-100 разливок, каждую из них можно представить как цикл нагружения при малоцикловой усталости. Характерным параметром при этом является средняя за время разливки

5 максимальная температура в кристаллизаторе. Отсюда следует, что минимизировать следует величину, пропорциональную Fg (3). I

0 Скорректированная программа v(t,) литья, полученная минимизацией F или Р, выполняется регулированием скорости вытягивания по ходу разливки, /(ля поиска минимума F, или F в

5

подынтегральное выражение подставляют известную из практики зависимость t(6) (с учетом скорости остьшания металла п ковше) в виде

t(0)-t:,-K(-f|), (6) 0 где t - температура металла в мо- .

мент времени Г , ;

К - скорость падения температуры металла в металлоприемнике за счет остывания в ковше. 5 Тогда решение задачи заключается в отыскании неизвестной функции v() на интервале , cC irT, при подставке которой в (1) для вычисления Q Mat-c) и затем в (2) или (3) для 0 вычислений (1)J, о j достигается .минимум. При этом поиск v(2) должен быть проведен на множестве функций с заданными ограничениями: по производительности МНЛЗ, по длине жидкой 5 фазы слитка, по корочки в кристаллизаторе, по неперемерзанию металлопровода. Данная задача является задачей-вариационного исчисления и реша ется сведением к дифференциаль1611564

ному уравнению с граничным условием ,«v,.

В более общей прстановке, при наличии р составе МНЛЗ устройства йодо- грева стали в. ковше или металлопри- емнике, может быть отдельно найдена и 4 функция t() с соответствующими ограничениями, в этом случае регулируется по ходу литья, наряду с v, вели- Q чина t, а время разливки Т пЪжет быть увеличено..

Решение дифференциального уравнения для нахождения минимума осуществ/Vjc

(20-H02,6q,

150000i8i31

20+1,

dt,

.при q

WOKC

Jd-

Решение вариационной задачи дало следующую программу: литье на скорости 1 м/мин до А2-Й мин, затем ускорение до 3,5 м/мии за 6 мин, и ведение разливки на скорости 4 м/мин до окончания литья,

П р и м е р 2. При всех условиях примера 1 стенки выполнены из бронзы

ляет ЭВМ по стандартной подпрограмме, ij теплопроводностью 260 Вт/м с темпера- I / . rt.. ч ч турой разупрочнения . Величина

Пример 1. Разливку стали 35 иэ ковша емкостью 100 т осуществляют на МНЛЗ горизонтального типа с двусторонним вытягиванием в кристаллиза- тор сечением 50x600 мм со средней ско- 20 ростью 2,5 м/мин за 90 мин. Значения технологических и конструкционных констант: , п-0,5, ,6

fq 3,8 МВт/м2. Корректируют скоростную программу, минимизируя функционал ал. Г- - ПО-К,

VJ2.3-TTO- л|о:2 Решение вариационной задачи дает следующую программу: разгон от 1,5

констант; ш-i, и-«,-, -.- -- - . л-.. -,--. / г В 15000018,31J ,5. Перегрев метал- до 2 м/мин плавно за 45 мин, увеличе- -„«,-.,«/. «1и«ом. ммр пп И дальнейший рост

ла в металлоприемнике уменьшается равномерно с до 7,0°С при CKO-J рости остывания t град./мин. Расход воды иа кристаллизатор И8 . При стартовой скорости вытягивания 0,2 м/мин через 15 с после начала вытягивания зафиксирован первый максимум q,, равный 2,3 МВт/м. Программа литья предусматривает разгон за 1 мин до м/мин и затем постоянное ускорение до м/мин к концу 35 разливки. Расчет показал, что в течение рабочего периода величина уменьшается от

..«.c- 3|fo-(oy 7.ZMBrW до

полв 2 ) 1.62 МВт/м. l10 0,2

Стенки кристаллизатора толщиной 20 мм выполнены из меди теплопровод- . ностью 380 Вт/м и охлаждаются водой с температурой 200с и коэффициентом тедаеотдачи 20000 . Предельно допустимая тепловая нагрузка пературе разупрочнения, равной ZbU t,эи составляет

,«.-гтЦ-- -

Зоооо зво

45

55

ние до 3 м/мин и дальнейший рост плавно до 3, 5 м/мин вплоть до 90-й

минуты.

Способ предотвращения повреждения кристаллизатора позволяет снизить интенсивность теплонагружения до 10%, за счет зтого ресурс кристаллизатора увеличивается до 30%, исключается катастрофическое разрушение кристаллизатора на произвольном сортаменте разливаемого металла. Формула изобретения

1 . Способ предотвращения повреждения кристаллизатора, включающий измерение скорости вытягивания, расхода охлаждающей вода и ее нагрева, вычисление средней плотности теплового потока в кристаллизаторе, отличающийся тем, что, с целью повьш1ения надежности предотвращения повреждения и увеличения ресурса кри таллизатора путем прогноза интенсивности теплонагружения,.определяют первЪ1й максимум q 4 на зависимости средней плотности теплового потока в кристаллизаторе q от скорости вытягивания V в начале разливки, изме ряют соответств тощую этому моменту теьшературу металла в металлоприемни ке t,, рассчитывают .на последующее время разливки прогнозную в.еличину максимальной плотности теплового потока ( в кристаллизаторе:

Расчетная величина ЧмаксПРе ьппает допустимую, поэтому необходимо корректировать скоростную программу, минимизируя функционал

jc

(20-H02,6q,

8

150000i8i31

20+1,

dt,

q

WOKC

Jd-

Решение вариационной задачи дало следующую программу: литье на скорости 1 м/мин до А2-Й мин, затем ускорение до 3,5 м/мии за 6 мин, и ведение разливки на скорости 4 м/мин до окончания литья,

П р и м е р 2. При всех условиях примера 1 стенки выполнены из бронзы

теплопроводностью 260 Вт/м с темпера- турой разупрочнения . Величина

теплопроводностью 260 Вт/м с темпера- турой разупрочнения . Величина

fq 3,8 МВт/м2. Корректируют скоростную программу, минимизируя функционал ал. Г- - ПО-К,

VJ2.3-TTO- л|о:2 Решение вариационной задачи дает следующую программу: разгон от 1,5

л-.. -,--. / г до 2 м/мин плавно за 45 мин, увеличе- ммр пп И дальнейший рост

л-.. -,--. / г до 2 м/мин плавно за 45 мин, увеличе- ммр пп И дальнейший рост

о

и

5

5

ние до 3 м/мин и дальнейший рост плавно до 3, 5 м/мин вплоть до 90-й

минуты.

Способ предотвращения повреждения кристаллизатора позволяет снизить интенсивность теплонагружения до 10%, за счет зтого ресурс кристаллизатора увеличивается до 30%, исключается катастрофическое разрушение кристаллизатора на произвольном сортаменте разливаемого металла. Формула изобретения

1 . Способ предотвращения повреждения кристаллизатора, включающий измерение скорости вытягивания, расхода охлаждающей вода и ее нагрева, вычисление средней плотности теплового потока в кристаллизаторе, отличающийся тем, что, с целью повьш1ения надежности предотвращения повреждения и увеличения ресурса кристаллизатора путем прогноза интенсивности теплонагружения,.определяют первЪ1й максимум q 4 на зависимости средней плотности теплового потока в кристаллизаторе q от скорости вытягивания V в начале разливки, измеряют соответств тощую этому моменту теьшературу металла в металлоприемнике t,, рассчитывают .на последующее время разливки прогнозную в.еличину максимальной плотности теплового потока ( в кристаллизаторе:

У

1 ( r i bLei TTvCt)

UaKc i,t -teiT J hrj

. ,Лл .A..

16

где t(b) н v(i/) - программные зависимости от времени температуры литья расплава и скорости вытягивания; t ,(,- температура ликвиду

металла; тип- константы, зависящие от технологии литья J .

Vj - значение v, соответствующее q., и, если для какого-либо момента t величина qj trtKc -) превышает допустимую величину qд,aкcJ, корректируют скоростную программу разливки в .соответ1611564

10

ствии с решением, реализующим минимум функционала F по vCc) т , в

,°

1() в АЧ«,„

/де tff - температура охлаждающей

воды; К, А

и В - константы, зависящие от конструкции кристаллизатора;

Т - время литья. 2. Способ по п. 1, отличающийся тем, что скоростную программу разливки корректируют в соответствии с решением, реализующим минмум .Функционала

г jlMaKcd

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом непрерывного литья слябов на машине непрерывного литья заготовок горизонтального типа с двусторонним вытягиванием | 1987 |

|

SU1496916A1 |

| СПОСОБ КОНТРОЛЯ РАБОТЫ МЕТАЛЛОПРИЕМНИКА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ | 1990 |

|

SU1790092A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ | 1990 |

|

SU1790091A1 |

| Способ управления процессом непрерывного горизонтального литья | 1981 |

|

SU988449A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1995 |

|

RU2089344C1 |

| СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР, ТЯНУЩЕЕ УСТРОЙСТВО И МОТАЛКА ДЛЯ СМАТЫВАНИЯ СЛИТКА В БУНТЫ ДЛЯ ЭТОЙ УСТАНОВКИ | 1993 |

|

RU2027541C1 |

| Способ начала процесса горизонтального непрерывного литья | 1983 |

|

SU1159717A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532679C1 |

| ВЕРТИКАЛЬНАЯ МАШИНА ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2434710C1 |

| Способ непрерывного литья слитков прямоугольного сечения и устройство для его осуществления | 1983 |

|

SU1315114A1 |

Изобретение относится к металлургии, в частности к способам автоматического управления непрерывным литьем металлов. Цель изобретения - повышение надежности предотвращения повреждения кристаллизатора и увеличение его ресурса путем прогноза интенсивности теплонагружения. Способ предусматривает измерение скорости вытягивания V, расход охлаждающей воды и ее нагрева, вычисление средней плотности теплового потока Q в кристаллизаторе. В способе определяют первый максимум на зависимости Q от V при V=V1, измеряют соответствующую этому моменту температуру металла в металлоприемнике T1 и рассчитывают на последующее время разливки Τ величину прогноза максимальной плотности теплового потока в кристаллизаторе. Если эта величина превосходит допустимую величину, корректируют скоростную программу разливки. 1 з.п. ф-лы, 1 ил.

/ / 2ff 30 0 50 60 70 ВО 30

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США № 4553604, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент CIM № 4006633, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-12-07—Публикация

1988-09-22—Подача