t

(21)ii24651 /22-08

(22)15«05.87

() 07.12.89. Бюл. N- «45

(71)Донецкий научно-исследовательский институт черной металлургии

(72)А.Ю..Питвиненко, В.И.Литвинов, В.А.Феник, Ф.А.Писаренко, Ю,Т„Шев- ченко, И.Е.Стукалов и А.К.Голубченко (53) 621..1 (088.8)

(56)Авторское свидетельство СССР № , кл. В 23 В 1/00, 19б1 .

(S) СПОСОБ ОБРАБОТКИ КАЛИБРУЮЩЕГО УЧАСТКА БОЧКИ ВАЛКА КЛЕТИ ПОПЕРЕЧНО- ВИНТОВОЙ ПРОКАТКИ

(57)Изобретение относится к обработ ке материалов резанием и может быть использовано при обработке изделий, имеющих поверхности типа однополосных гиперболоидов, например калибрующего участка бочки валка клети поперечно-винтовой прокатки о Целью изобретения является повышение точности обрабатываемых поверхностей и улучшение функциональных характеристик изделия. Для этого при обработке вращающегося изделия режущим инструментом, перемещаемым вдоль направляющей, наклоненной к оси изделия, осуществляют сближение указанной направляющей с осью изделия до заданной величины. Режущую кромку инструмента располагают от оси направляющей на расстоянии R, определяемом из математического соотношения. В процессе перемещения инструмента осуществляют его синхронный поворот относительно направляющей, обеспечивая угловое положение, определяемое из математического соотношения. 2 ил., 1 табл.

S (Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля профиля валков клети поперечно-винтовой прокатки | 1987 |

|

SU1555006A1 |

| Способ настройки клети поперечно-винтовой прокатки | 1987 |

|

SU1468619A1 |

| ВАЛОК ПРОКАТНОЙ КЛЕТИ ЛИСТОВОГО СТАНА, ЧЕТЫРЕХВАЛКОВАЯ И ШЕСТИВАЛКОВАЯ КЛЕТИ С ПРИМЕНЕНИЕМ ЭТОГО ВАЛКА И НЕПРЕРЫВНАЯ ГРУППА ЧЕТЫРЕХВАЛКОВЫХ И (ИЛИ) ШЕСТИВАЛКОВЫХ КЛЕТЕЙ | 2012 |

|

RU2539119C2 |

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| СПОСОБ ПРОКАТКИ ПОЛОС (ЛИСТОВ) В ЧЕТЫРЁХВАЛКОВОЙ КЛЕТИ | 2014 |

|

RU2578867C1 |

| СПОСОБ ПРОКАТКИ ПОЛОС (ЛИСТОВ) В ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2019 |

|

RU2724255C1 |

| Валок для поперечно-винтовой прокатки коротких тел вращения | 1991 |

|

SU1821281A1 |

| Способ винтовой прокатки | 2021 |

|

RU2761838C2 |

| ВАЛКОВЫЙ УЗЕЛ | 1990 |

|

RU2068309C1 |

| Валковый узел | 1983 |

|

SU1142188A1 |

Изобретение относится к обработке материалов резанием и может быть использовано при обработке изделий, имеющих поверхности типа однополосных гиперболоидов, например калибрующего участка бочки валка клети поперечно-винтовой прокатки. Целью изобретения является повышение точности обрабатываемых поверхностей и улучшение функциональных характеристик изделия. Для этого при обработке вращающегося изделия режущим инструментом, перемещаемым вдоль направляющей, наклоненной к оси изделия, осуществляют сближение указанной направляющей с осью изделия до заданной величины. Режущую кромку инструмента располагают от оси направляющей на расстоянии R, определяемом из математического соотношения. В процессе перемещения инструмента осуществляют его синхронный поворот относительно направляющей, обеспечивая угловое положение, определяемое из математического соотношения. 2 ил.

Изобретение относится к обработке материалов резанием и может быть использовано при обработке изделий, имеющих поверхности типа однополост- ных гиперболоидов, например калибрующего участка бочки валка клети поперечно-винтовой прокатки.

Целью изобретения является повышение точности обрабатываемых поверхностей и улучшение функциональных характеристик изделия.

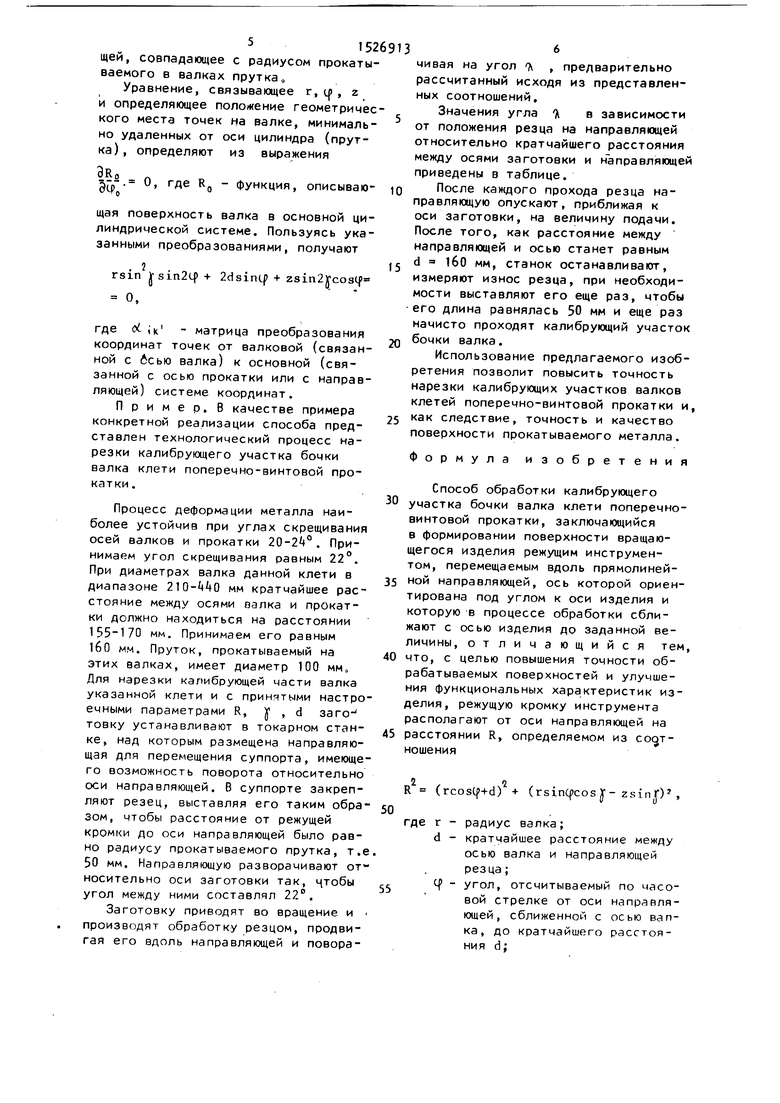

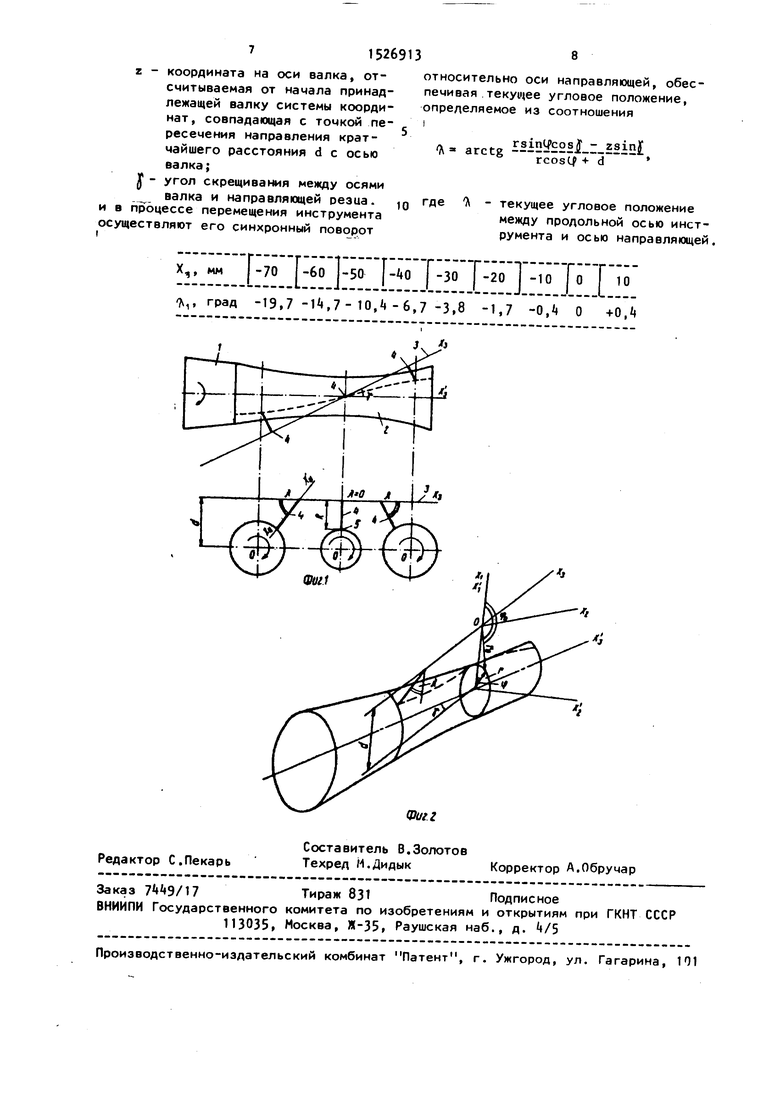

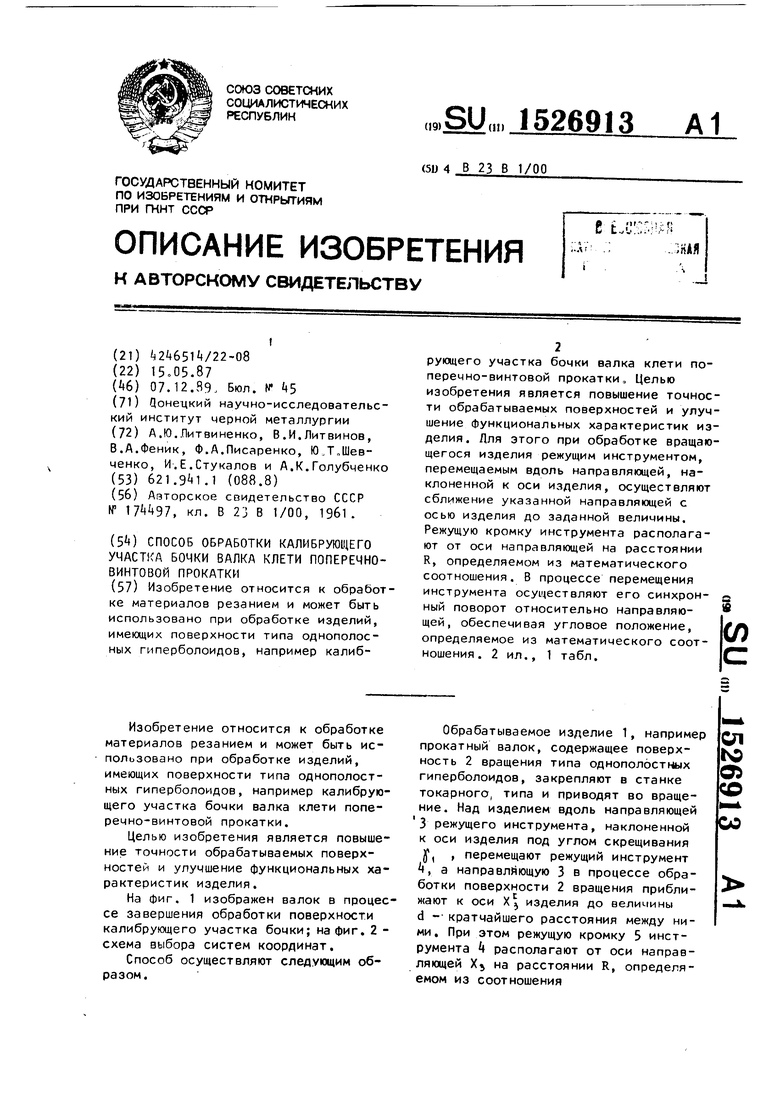

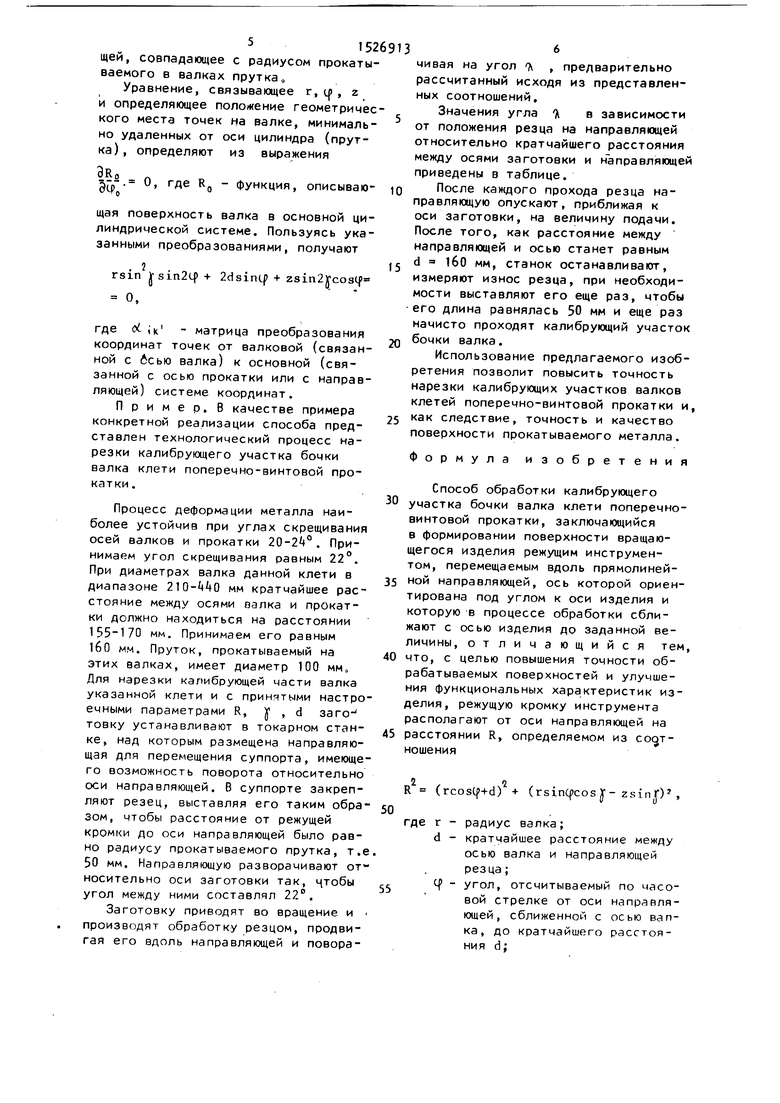

На фиг. 1 изображен валок в процессе завершения обработки поверхности калибрующего участка бочки; на фиг. 2 - схема выбора систем координат.

Способ осуществляют следующим образом.

Обрабатываемое изделие 1, например прокатный валок, содержащее поверхность 2 вращения типа однополостных гиперболоидов, закрепляют в станке токарного, типа и приводят во вращение. Над изделием вдоль направляющей 3 режущего инструмента, наклоненной к оси изделия под углом скрещивания у, , перемещают режущий инструмент 4, а направляющую 3 в процессе обработки поверхности 2 вращения приближают к оси Xj изделия до величины d - кратчайшего расстояния между ними. При этом режущую кромку 5 инструмента 4 располагают от оси направляющей Xj на расстоянии R, определяемом из соотношения

СП

to

Од

00

R - (rcoslf-fd) -1- (rsinifcosj- zsinj-), числяют no формуле tg J-2, где X, и

где г - радиус валка;

d - кратчайшее расстояние между осью валка и направляющей резца;

Cf - угол, отсчитываемый по часовой стрелке от оси направляющей; сближенной с осью вал- ка до кратчайшего расстояния d; Z - координата на оси валка,

отсчитываемая от начала принадлежащей валку системы координат, совпадающая с точкой пересечения направления кратчайшего расстояния d с осью валка;

У - угол скрещивания между ося- ми валка и направляющей резца,

и в процессе перемещения режущего инструмента вдоль направляющей 3 осуществляют его синхронный поворот от- носительно оси направляющей, обеспечивая текущее угловое положение, определяемое из соотношения

arctg

Г51пусОЗ - 231.П

г + d

:

где Л - текущее угловое положение между продольной осью инструмента и осью направляющей.

Расчетную формулу для угла поворота режущего инструмента относительно направляющей, вдоль которой он движется, определяют следующим образом.

Выбираем основную систему коорди нат: ось Хз, совпадающую с направляющей движения резца, ось Х, совпадающую с кратчайшим расстоянием d, и ось Xj, перпендикулярную двум указанным. Вводят цилиндрическую систему координат Гр, срр , ZQ, где ось z совпадает с осью Х-, а угол (Jf отсчитывается в плоскости от оси X, в положительном направлении. Вводят ортогональные систег ы, связан- ные с валком: декартовую X,, совпадающую с осью валка, Х , совпадающую с кратчайшим расстоянием d, и Xg , .перпендикулярную двум предыдущим, и цилиндрическую г, ( , z, которая аналогична основной.

Угол Л , определяющий поворот резца относительно направляющей, выXj - координаты линии, определяемой как геометрическое место точек, лежащих на валке, минимально удаленных от направляющей. Преобразование координат от валковой к основной имеет вид

- + Х; ,

где i 1, 2 и 3;

Х d; Х4 0; Х, О, а матрица o6i(, имеет вид

1

О О

Оо

cosf - sin si.

2530

40

45

5055

Преобразования от валковой цилиндрической к валковой декартовой производят согласно уравнениям

I( . г

X rcosCf ; Xj rsinC,; X z.

Таким образом, зная г, С| и z - координаты геометрического места точек, принадлежащих валку и минимально удаленных от направляющей, определяют значение А . Однако необходимо также найти математическую связь между этими параметрами, которые однозначно бы определяли эту линию.

Для получения качественной поверхности металла, прокатываемого на валках, поверхность калибрующей части бочки должна на всем своем протяжении прилегать к цилиндру, радиус которого равен радиусу прокатываемого прутка. В основной системе координат цилиндрическая поверхность прутка имеет вид

R Х + Х.

или в валковой цилиндрической системе координат

11

R (rcosCf + d) -t+ (г singicos J - zsin IP )2 ,

где R - расстояние между режущей кромкой инструмента и осью направляю51526913

щей, совпадающее с радиусом прокатываемого в валках прутка.

Уравнение, связывающее г, ц , z и определяющее положение геометрического места точек на валке, минималь- но удаленных от оси цилиндра (прутка) , определяют из выражения

3Ro . Эч),

о, где Rg - функция, описываю- ю

щая поверхность валка в основной цилиндрической системе. Пользуясь указанными преобразованиями, получают

2 rsin Irsin2tf -t- 2dsincp + гз1п2)ГсозС|

О,

где oi ;к - матрица преобразования координат точек от валковой (связанной с бсью валка) к основной (связанной с осью прокатки или с направляющей) системе координат.

Пример. В качестве примера конкретной реализации способа представлен технологический процесс нарезки калибрующего участка бочки валка клети поперечно-винтовой прокатки.

Процесс деформации металла наиболее устойчив при углах скрещивания осей валков и прокатки 20-2 °. Принимаем угол скрещивания равным 22 . При диаметрах валка данной клети в диапазоне мм кратчайшее расстояние между осями аалка и прокатки должно находиться на расстоянии 155-170 мм. Принимаем его равным 1бО мм. Пруток, прокатываемый на этих валках, имеет диаметр 100 мм. Для нарезки калибрующей части валка указанной клети и с принятыми настроечными параметрами R, jf , d заго- товку устанавливают в токарном станке, над которым размещена направляющая для перемещения суппорта, имеющего возможность поворота относительно оси направляющей. В суппорте закрепляют резец, выставляя его таким образом, чтобы расстояние от режущей кромки до оси направляющей было равно радиусу прокатываемого прутка, т. 50 мм. Направляющую разворачивают от носительно оси заготовки так, обы угол между ними составлял 22 .

Заготовку приводят во вращение и производят обработку резцом, продвигая его вдоль направляющей и повора

5

0

5

0

5

0

5

0

5

чивая на угол Л , предварительно рассчитанный исходя из представленных соотношений.

Значения угла А в зависимости от положения резца на направляющей относительно кратчайшего расстояния между осями заготовки и направляющей приведены в таблице.

После каждого прохода резца направляющую опускают, приближая к оси заготовки, на величину подачи. После того, как расстояние между направляющей и осью станет равным d 160 мм, станок останавливают, измеряют износ резца, при необходимости выставляют его еще раз, чтобы его длина равнялась 50 мм и еще раз начисто проходят калибрующий участок бочки валка.

Использование предлагаемого изобретения позволит повысить точность нарезки калибрующих участков валков клетей поперечно-винтовой прокатки и, как следствие, точность и качество поверхности прокатываемого металла.

Формула изобретения

Способ обработки калибрующего участка бочки валка клети поперечно- винтовой прокатки, заключающийся в формировании поверхности вращающегося изделия режущим инструментом, перемещаемым вдоль прямолинейной направляющей, ось которой ориентирована под углом к оси изделия и которую в процессе обработки сближают с осью изделия до заданной величины, отличающийся тем, что, с целью повышения точности обрабатываемых поверхностей и улучшения функциональных характеристик изделия, режущую кромку инструмента располагают от оси направляющей на расстоянии R, определяемом из содт- ношения

22

R (rcos(f+d) + (rsincpcos у- zsinT),

где г - радиус валка;

d - кратчайшее расстояние между осью валка и направляющей резца;

cf - угол, отсчитываемый по часовой стрелке от оси направляющей, сближенной с осью вап- ка, до кратчайшего расстояния d;

z - координата на оси валка, отсчитываемая от начала принадлежащей валку системы координат, совпадающая с точкой пересечения направления кратчайшего расстояния d с осью валка;

У - угол скрещивания между осями валка и направляющей реэиа. в процессе перемещения инструмента уществляют его синхронный поворот

X,, мм -70 -60 1-50 -40 -30 -20 1 -10 0 10 9,, град -19,7-14,7-10,4-6,7-3,8 -1,7 -0,4 О +0,4

ц / л

138

относительно оси направляющей, обеспечивая текущее угловое положение, определяемое из соотношения

I

arete 15НУ 2«1-1-581п л arccgrcosq + d

10

где Л - текущее угловое положение

между продольной осью инструмента и осью направляющей,

(Ли г г

Авторы

Даты

1989-12-07—Публикация

1987-05-15—Подача