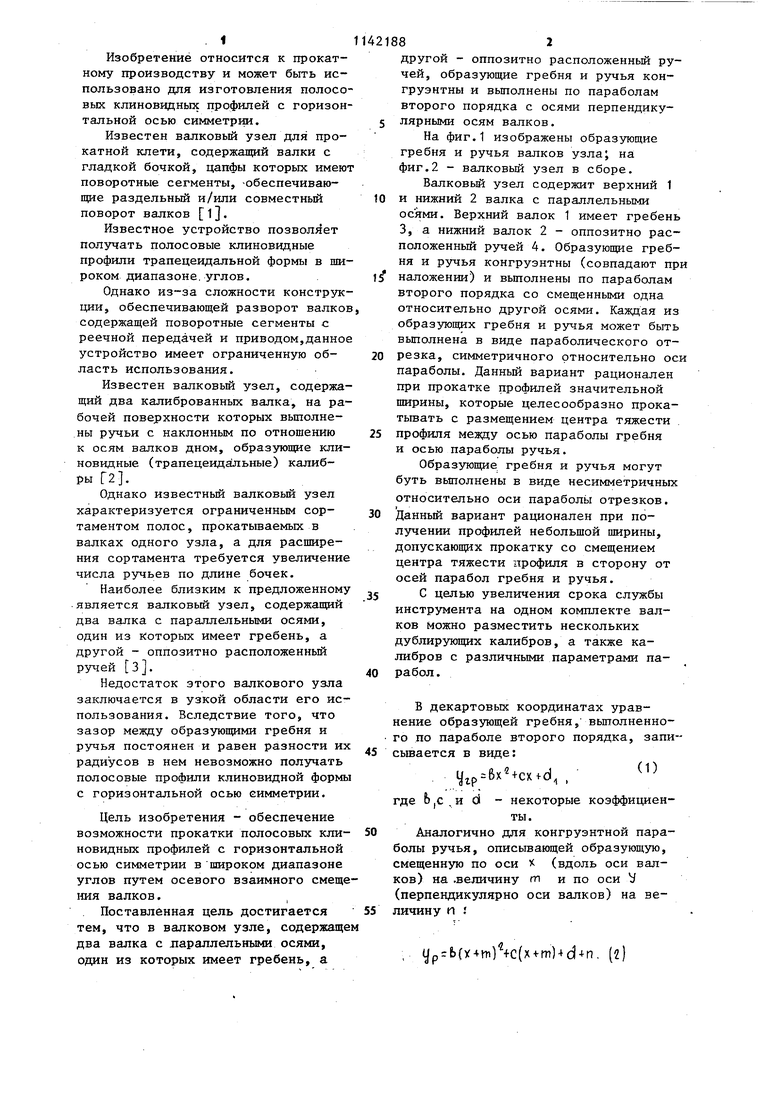

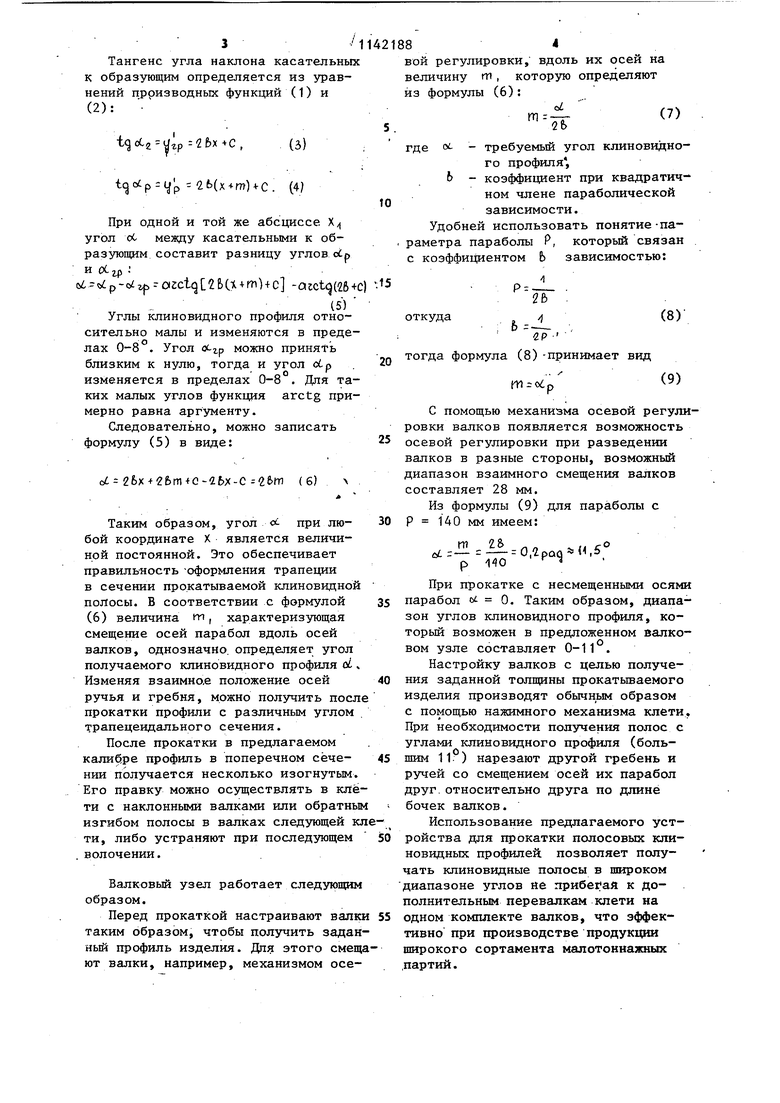

. 1 Изобретение относится к прокатному производству и может быть использовано для изготовления полосо вых клиновидных профилей с горизон тальной осью симметрии. Известен валковый узел для прокатной клети, содержащий валки с гладкой бочкой, цапфы которьгх имею поворотные сегменты, -обеспечивающие раздельньй и/или совместньй поворот валков 1}. Известное устройство позволяет пол зачать полосовые клиновидные профили трапецеидальной формы в ши роком диапазоне, углов. Однако из-за сложности конструк ции, обеспечивающей разворот валко содержащей поворотные сегменты с реечной передачей и приводом,данно устройство имеет ограниченную область использования. Известен валковьй узел, содержа щий два калиброванных валка, на ра бочей поверхности которых выполнены ручьи с наклонным по отношению к осям валков дном, образующие клиновидные (трапецеидальные) калибры Г2. Однако известньш валковьй узел характеризуется ограниченным сортаментом полос, прокатываемых в валках одного узла, а для расширения сортамента требуется увеличение числа ручьев по длине бочек. Наиболее близким к предложенному является валковьй узел, содержащий два валка с параллельными осями, один из Которых имеет гребень, а другой - оппозитно расположенньй ручей З. Недостаток этого валкового узла заключается в узкой области его использования. Вследствие того, что зазор между образующими гребня и ручья постоянен и равен разности их радиусов в нем невозможно получать полосовые профили клиновидной формы с горизонтальной осью симметрии. Цель изобретения - обеспечение возможности прокатки полосовых клиновидных профилей с горизонтальной осью симметрии в широком диапазоне углов путем осевого взаимного смеще ния валков. Поставленная цель достигается тем, что в валковом узле, содержащ два валка с лараллельными осями, один из которых имеет гребень, а 82 другой - оппозитно расположенньй ручей, образующие гребня и ручья конгруэнтны и выполнены по параболам второго порядка с осями перпендикулярными осям валков. На фиг.1 изображены образующие гребня и ручья валков узла; на фиг.2 - валковьй узел в сборе. Валковьй узел содержит верхний 1 и нижний 2 валка с параллельными осями. Верхний валок 1 имеет гребень 3, а нижний валок 2 - оппозитно расположенньй ручей 4. Образующие гребня и ручья конгруэнтны (совпадают при наложении) и вьтолнены по параболам второго порядка со смещенными одна относительно другой осями. Каждая из образующих гребня и ручья может быть выполнена в виде параболического отрезка, симметричного относительно оси параболы. Данньй вариант рационален при прокатке профилей значительной ширины, которые целесообразно прокатьтать с размещением центра тяжести профиля между осью параболы гребня и осью параболы ручья. Образующие гребня и ручья могут буть вьшолнены в виде несимметричных относительно оси парабольг отрезков. Данньй вариант рационален при получении профилей небольшой ширины, допускающих прокатку со смещением центра тяжести профиля в сторону от осей парабол гребня и ручья. С целью увеличения срока службы инструмента на одном комплекте валков Можно разместить нескольких дублирующих калибров, а также калибров с различными параметрами па- рабол. В декартовых координатах уравнение образующей гребня, выполненного по параболе второго порядка, записьшается в виде: . y,p 6xncx.d, . где Ь ,с ,и d - некоторые коэффициенты. Аналогично для конгруэнтной параболы ручья, описывающей образующую, смещенную по оси (вдоль оси валков) на .величину m и по оси У (перпендикулярно оси валков) на величину И yp b(x4n,)V(. (г) Тангенс угла наклона касательных к; образующим определяется из уравнений прризводных функций (1) и (2): ylp 2fcx4C, tejotp yp с 2b(x4m)C. (4 При одной и той же абсциссе Х угол оС между касательными к образующим составит разницу углов обр : и с -й р-с/гр-агс19 2Ьи + т) + с -агсЦ(2б+ ,,(5) Углы клиновидного профиля относительно малы и изменяются в пределах 0-8 . Угол можно принять близким к нулю, тогда и угол . изменяется в пределах 0-8 . Для таких малых углов функция arctg примерно равна аргументу. Следовательно, можно записать формулу (5) в виде: ot 2бх + 2бт+о-абх-с-2fr(Ti (6) ;.Л Таким образом, угол х при любой координате X является величиной постоянной. Это обеспечивает правильность -оформления трапеции в сечении прокатываемой клиновидной полосы. В соответствии с формулой (6) величина и, характеризующая смещение осей парабол вдоль осей валков, однозначно, определяет угол получаемого клиновидного профиля oL Изменяя взаимное положение осей ручья и гребня, можно ползгчить посл прокатки профили с различным углом трапецеидального сечения. После прокатки в предлагаемом калибре профиль в поперечном сечеНИИ подучается несколько изогнутым. Его правку можно осуществлять в кле ти с наклонными валками или обратны изгибом полосы в валках следующей к ти, либо устраняют при последующем волочении. Валковый узел работает следующим образом. Перед прокаткой настраивают валк таким образом, чтобы получить задан ный профиль изделия. Для этого смещ ют валки, например, механизмом осевой регулировки, вдоль их осей на величину m , которую определяют из формулы (6): требуемый угол клиновидного профиля, коэффициент при квадратичном члене параболической зависимости. Удобней использовать понятие-параметра параболы Р, который связан с коэффициентом Ь зависимостью: откуда тогда формула (8)-принимает вид С помощью механизма осевой регулировки валков появляется возможность осевой регулировки при разведении валков в разные стороны, возможный диапазон взаимного смещения валков составляет 28 мм. Из формулы (9) для параболы с Р 140 мм имеем: m , гь -0,2pQ( С/- - - Р яо При прокатке с несмещенными осями парабол oi 0. Таким образом, диапазон углов клиновидного профиля, который возможен в предложенном валкосоставляет 0-11°. вом узле Настройку валков с целью получения заданной толщины прокатываемого изделия производят обычньм образом с помощью нажимного механизма клети, При необходимости получения полос с углами клиновидного профиля (большим 11 ) нарезают другой гребень и ручей со смещением осей их парабол друг, относительно друга по длине бочек валков. Использование предлагаемого устройства для прокатки полосовых клиновидных профилей позволяет получать клиновидные полосы в широком диапазоне углов йе прибегая к дополнительным перевалкам клети на одном комплекте валков, что эффективно при производстве продукции широкого сортамента малотоннажных партий.

V

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛКОВЫЙ УЗЕЛ | 1990 |

|

RU2068309C1 |

| Стан для прокатки клиновидных профилей | 1979 |

|

SU832825A1 |

| Валок стана холодной прокатки труб | 1987 |

|

SU1443993A1 |

| Система калибров для прокатки полосовых профилей с гребнями | 1981 |

|

SU997861A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| КАЛИБРОВКА ИНСТРУМЕНТА ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1998 |

|

RU2156174C2 |

| СПОСОБ КАЛИБРОВКИ ВАЛКОВ ДЛЯ ПРОКАТКИ ЗАГОТОВОК ИЗ НЕПРЕРЫВНО-ЛИТОГО ТОЛСТОГО И ШИРОКОГО СЛЯБА | 2005 |

|

RU2318620C2 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| Способ прокатки полосы со скругленными боковыми кромками | 1977 |

|

SU615956A1 |

| Горизонтальный прокатный валок | 1983 |

|

SU1121075A1 |

ВАЛКОВЫЙ УЗЕЛ, содержащий два валка с параллельными осями, один из которых имеет гребень, а другой - оппозитно расположённый ручей, отличающийся тем, что, с целью обеспечения возможности прокатки полосовых клиновидных профилей с горизонтальной осью симметрии в широком диапазоне углов путем осевого взаимного смещения валков, образующие гребня и ручья конгруэнтны и выполнены по параболам второго порядка с осями, перпендикулярными осям валков.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРОКАТНАЯ КЛЕТЬ ДУО ДЛЯ ПРОКАТКИ ПОЛОСЫ | 0 |

|

SU185322A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Катодное реле | 1921 |

|

SU250A1 |

| Цветные металлы, 1980, № 4, Си 66-68 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| И | |||

| и др | |||

| Прокатно производство | |||

| М., Металлургия, 1982, с | |||

| ТУРБИНА ВНУТРЕННЕГО ГОРЕНИЯ | 1923 |

|

SU645A1 |

| (П (риг | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1985-02-28—Публикация

1983-05-13—Подача