Изобретение относится к химической технологии, а именно к технологии получения соляной кислоты и бисульфата калия из хлорида калия и серной кислоты„

Цель изобретения - упрощение процесса, повышение его производительности и снижение энергоемкости,

П р и м е Ро В термостатированный при 115 с реактор емкостью 1500 мл с мешалкой загружают 800 г технического хлорида калия, 910 г маточного раствора, 2 мл мазута и одновременно в течение 15 мин вводят 747 мл концентрированной серной кислоты и в течение 50 мин подают 300 мл воды с температурой 95 С. По истечении 50 мин с начала приливания кислоты из реактора вьщеляется в газовую фазу 353 г хлорида водорода и 335 г воды. Суспензию переводят в кристаллизатор, охлаждают до 20 Г, отфильтровывают

со

ЦП воронке Бюхнера, получают маточны раствор и 1212 г твердой соли в пересчете на сухую массу. Маточный раст- ;iop и твердую соль анализируют на содержание ионов водорода титрованием 0,1 М раствором едкого натрия, сульфат-ионов - трилонометрически, ионов калия - тетрафенилборатным методом, хлорид-ионов - аргентометрическн.

Содержание хлорида водорода в газ составляет 54,0%, солевой осадок соджит 87,3 бисульфата калия, 0,53% хлрида калия и 12% влаги. Степень конверсии равна 90,1%.

Аналогично осуществляют опыты при других массовых отношениях хлорида клия и воды в суспензиях и количестве серной кислоты. Технологические условия и результаты опытов приведены в табл.1, где концентрация хлорида водорода в газе и количество солевого осадка характеризует производительность процесса. В табл.2 приведены результаты определения степени кон- версии и объема суспензии в зависимости от количества введенного в суспензию мазута и продолжительности подачи серной кислоты.

Как видно из табл.1, получение соляной кислоты и бисульфата калия только в предлагаемых соотношениях позволяет при времени конверсии 50-60 мин получить газ, содержащий хлориды водорода 51,3-58,3% при степени конверсии 90,0-93,5%, количество выделившегося осадка 1190-1240 г. Выход за пределы количества серной кислоты (110 и стехиометрии, опыты 6 и 5) уменьшает степень конверсии до 52,5 г и 72,1% и количество осадка до 931 и 904 г.

Конверсия при массовом соотношении хлорида калия и воды в исходной смеси до 0,64 снижает степень кон- версии до 68,3%, содержание хлорида водорода в газе до 30,7% и повышает содержание хлорида калия в сухом продукте - бисульфате калия. При конверсии при массовом соотношении хлорида калия и воды 1,97 уменьшается степень конверсии и количество выделившегося осадка о

Температура кристаллизации вьппе 25° С приводит к уменьп1ению количества осадка бисульфата калия на 4%о Опыты без введения воды (опыт 7) и с большим количеством воды (опыт 8 приводят к понижению степени конве р

10

й ееро|с

327143

сии (73,9 и 68,3%)и повышению содержания хлорида калия в бисульфате калия „

Как видно из табЛо2,без введения в реактор мазута объем суспензии увеличивается в 1,2-2 раза. Выход за пределы предлагаемых соотношений введения мазута и продолжительности подачи кислоты или увеличивает объем суспензии о, снижая производительность реактора, или понижает степень

конверсии ч, снижая производительность процесса о

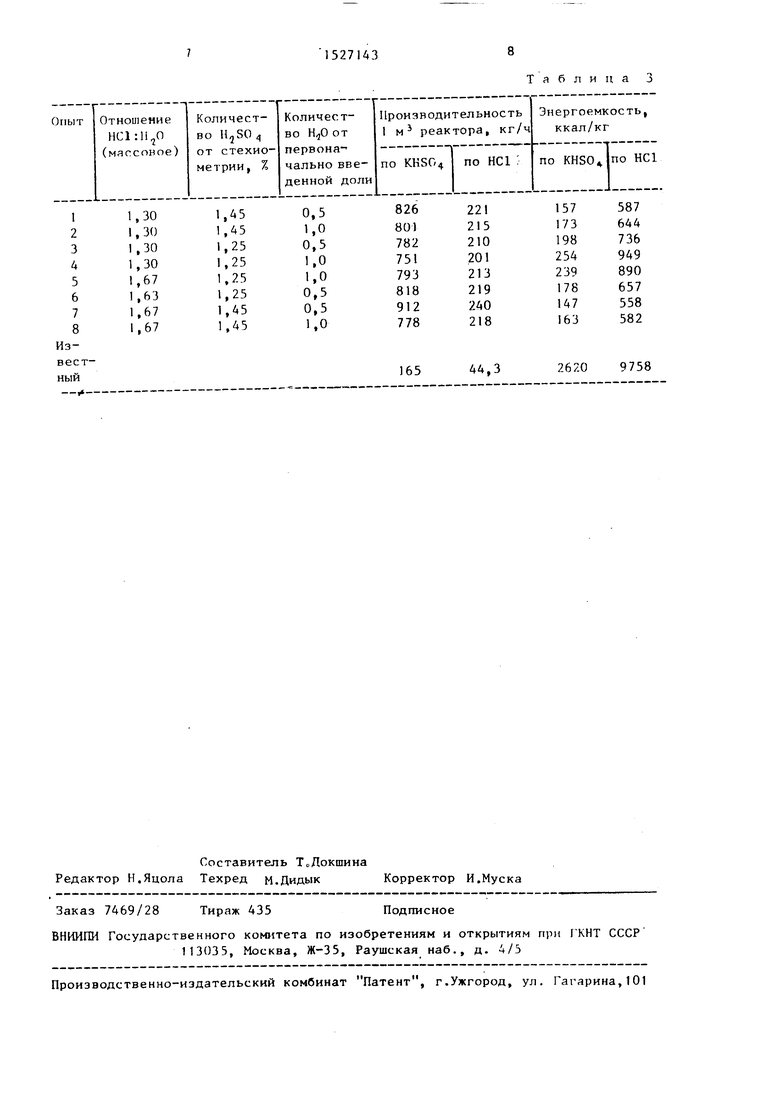

В таблрЗ приведены данные по повышению производительности и по снижению энергоемкости процесса

ТабЛоЗ показывает, что производительность 1 м реактора по предлагаемому способу в среднем в 5 раз выше, чем по известному, а энергоемкость процесса ниже более, чем в 10 раз.

Производительность 1 м реактора по KHSO рассчитана, исходя из объема реактора, продолткительности процесса и количества сухого осадка, по НС1 - исходя из количества сухого осадка по стехиометрии с учетом содержания в нем КС 1. Энергоемкость рассчитана, исходя из содержания НС1 в газе, т.е„ количества испаряющейся воды„

Формула изобретения

1. Способ получения соляной кислоты и бисульфата калия, включающий смеп1ение хлористого калия с серной кислотой в присутствии воды, отгонку хлористого водорода из реакционной смеси, кристаллизацию из образовавшейся суспензии бисульфата калия и фильтрацию последнего, отличающийся тем, что, с целью упрощения процесса, повышения его производительности и снижения энергоемкости, на смешение подают одновременно хлористый калий и воду в массовом соотношении 1,30-1,67, а также концентрированную серную кислоту в количестве 125-145% от стехиометрии с последующей непрерывной подачей в полученн то , суспензию воды с 90-140°С в количестве 0,5-1 от первоначально введенного в течение 45-60 мин, а кристаллизацию ведут при 18-25 С.

2 Способ по По 1, о т л и ч а ю- щ и и с я тем, что, с целью стабилизации объема суспензии, одновременно

51527U3

с серной кислотой в реакционную смесь 3„ Способ по п. 1, о т л и ч а ю- вводят мазут в количестве 0,7-3,2 дм щ и и с я .тем, что серную кислоту суспензии подают в течение 10-20 мин.

на

1 м

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ | 1978 |

|

SU1047107A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО СУЛЬФАТНОГО УДОБРЕНИЯ И СОЛЯНОЙ КИСЛОТЫ | 2016 |

|

RU2630493C1 |

| Способ получения сульфатов калия или натрия и хлористого водорода | 1978 |

|

SU889615A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2005 |

|

RU2291838C2 |

| Способ получения сульфата калия | 1989 |

|

SU1691304A1 |

| СПОСОБ ДОБЫЧИ И ПЕРЕРАБОТКИ КАЛИЙНО-МАГНИЕВЫХ РУД НА МЕТАЛЛИЧЕСКИЙ МАГНИЙ | 1996 |

|

RU2117152C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ | 1998 |

|

RU2148016C1 |

| Способ получения сульфатов щелочных металлов | 1979 |

|

SU952736A1 |

| Способ получения бесхлорного сульфатно-калийно-магниевого удобрения | 1990 |

|

SU1712346A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА МАГНИЯ ШЕСТИВОДНОГО | 2020 |

|

RU2737659C1 |

Изобретение относится к химической технологии, а именно к технологии получения соляной кислоты и бисульфата калия из хлорида калия и серной кислоты, и способствует упрощению процесса, повышению его производительности и снижению энергозатрат. Соляную кислоту и бисульфат калия получают путем смешения хлористого калия с серной кислотой в присутствии воды с последующей отгонкой хлористого водорода из реакционной смеси, кристаллизацией из образовавшейся суспензии бисульфата калия и фильтрацией последнего. Согласно изобретению, на смешение подают одновременно хлористый калий и воду в массовом соотношении 1,30-1,67, а также концентрированную серную кислоту в количестве 125-145% от стехиометрии с последующей непрерывной подачей в полученную суспензию воды с температурой 90-140°С в количестве @ 0,5-1 от первоначально введенного в течение 45-60 мин, а кристаллизацию ведут при 18-25° С. Для стабилизации объема суспензии одновременно с серной кислотой в реакционную смесь вводят мазут в количестве 0,7-3,2 дм3 на 1 м3 суспензии, при этом серную кислоту подают в течение 10-20 мин. Производительность процесса по предлагаемому способу в пять раз выше, а энергоемкость в десять раз ниже, чем по известному способу. 2 з.п. ф-лы, 3 табл.

Состав исходной смеси

Хлорид калия, г 452 800 670 Массовое соотио- тение хлорид:

калия:вода0,45 I,fi7 1,30

Маточник, г 1Ь50 О О Исходное количество РОДЫ, в том числе в составе маточника1000 480 Количество сер- iiofr кислоты от

стехчдметрии, Х 48 125 145 Мазут, дм/и О 1,3 1,3 Подл, доПаплснная, г 1000 430 260 Продолжительность

подачи кнслоты, мии О 15 15 Время конверсии, мин 240 60 60 Температуре кристаллизации,С45 18 25 Степень конверсии, X 58,2 91,0 93,5 Содержание хлорида

водорода, газе, X 6,7 51,3 58,9 Содержание хлорида калия в бисульфате

халия, Z1,99 0,40 0,77

Содержание сульфата калия в бисульфате

Жидкая фаза в продукте реакции отсутствует, ломается мешалка, Добаплена после высыхания реакционной смеси для ее растворения.

Примечание. Приведены степень конверсии через 60 мин, а объем суспензич,- максимально достигаемый.

т а fs л н ц л 1

800

750

977

800

700

1,67 910

1,97

О

1,881,67 0,64

000

480

зяо

520

480

1090

64,5

45,4

45,4

46,9

30,8

0,53 0,47 ;9,91,47 8,85 5,43

Таблица 2

Составитель ТоДокшина Редактор Н.Яцола Техред М.Дидык Корректор И.Муска

Заказ 7469/28

Тираж 435

ВНКИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Таблица 3

Подписное

| Патент США № 4045543, кл„ С 01 В 7/08, 1977 |

Авторы

Даты

1989-12-07—Публикация

1987-06-11—Подача