Кальцинированная сода10-20

Окись железа10-20

Борат кальция применяют технический, со-, держащий, вес,%: Bjt0 40-45; СаО 32-37; случайные комитенты н - остальное, температура плавления его 1050-1065 С.

Наличие в смеси бората кальция уменьшает температуру плавления смеси и ускоряется шлакообразование, усвоение раоигавом бора, кальция и других элементов улучшается, pa taatpyющая и модифицирующая способность увеличиваются.

Борат кальция дисссношрует на яоны Са н В, которые вступают в реакцию с вредаымн:| примесями-серой и фосфором- в метал с образованием соединений, удаляющихся в шлак. Кроме того, бор и калыщй обеспечивают измельчение пластинчатото графита и образование графита компактной фсфмы, ino приводит к значительному повышению прочности чугуна.

Кальцинированная сода в колифстве 10-20% повышает жидкоподвижность шшка, способствует

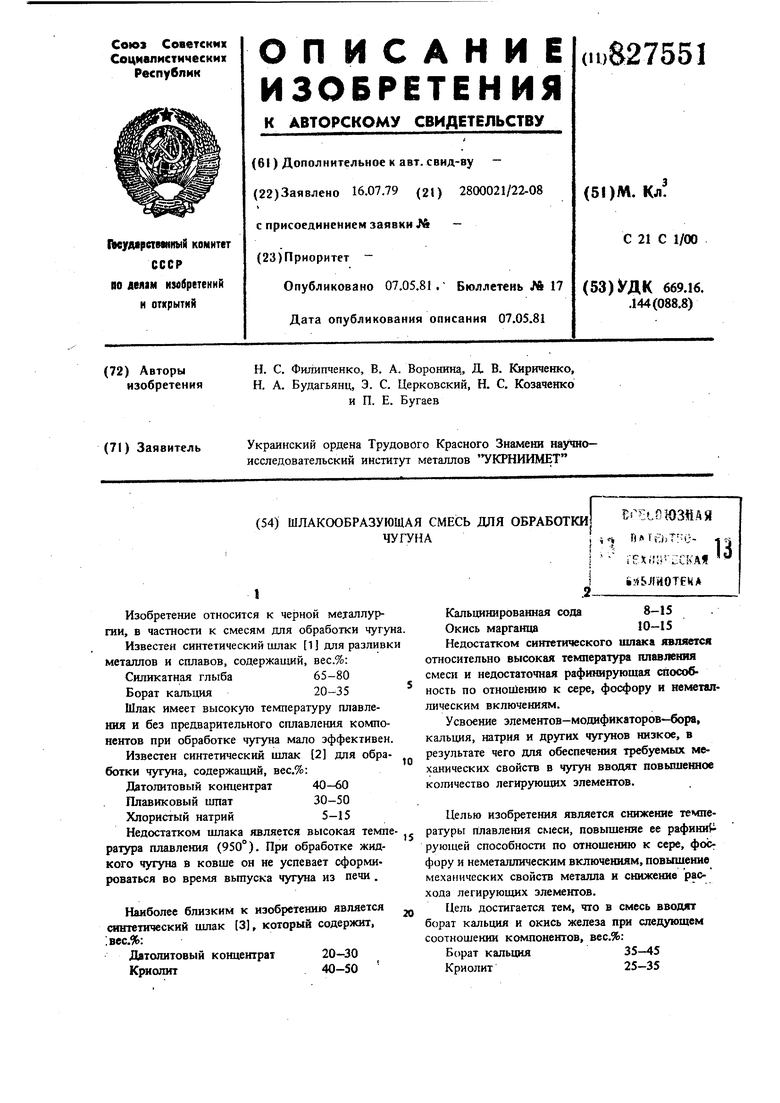

Компоненты

десульфурацнн, благоприятствует дефосфорации н ул чшешш механических свойств металла. Окислы железа снижают вязкость шлака, способствуют более шггежяюному удалению примесей

из металла.

Криолит способствует повышению жидкоподвижности шлака и его рафинирующей способности, улучшает }гдаление неметаллических включений из расплава.

Граничные параметры составляющих шлака определены опытным путем.

Сухие компоненты составов 1-5 (табл. 1) перемешали и засьшали на дно разливочного ковша, в который затем вьщустшш из пламенной печи жидкий чугун-с температурой 13001400° С. После охлаждения чугуна до температуры 1310-1320С им залили валки.

Смесь расяшавлялась в ковше за 0,5-1,0 мин после заполнения 1/3 части разливочного ковша.

Шлак имел температуру плавления 780-825 С. Количество вводимой сМеси составляло 0,3-0,5% на 1 т жидкого расплава.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для обработки чугуна рабочего слоя двухслойных прокатных валков | 1983 |

|

SU1089137A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| Способ обработки алюминиевого чугуна | 1986 |

|

SU1418340A1 |

| Шлакообразующая смесь | 1988 |

|

SU1534058A1 |

| СПОСОБ ДЕФОСФОРАЦИИ ФЕРРОСПЛАВОВ | 2011 |

|

RU2454467C1 |

| Смесь для обработки чугуна | 1985 |

|

SU1242526A1 |

| СПОСОБ РАФИНИРОВАНИЯ И МОДИФИЦИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2001 |

|

RU2192479C1 |

| Шлакообразующая смесь для обработки в ковше валковых чугунов | 1985 |

|

SU1320235A1 |

| Смесь для рафинирования, раскисления и легирования стали | 1989 |

|

SU1632984A1 |

| Рафинирующая смесь | 1985 |

|

SU1258833A1 |

Борат кальция Криолит

,Кальцинярованя$ая сода

Окись железа Датолитовый концентрат Окись марганца

Физические свойства и рафинирзгющее вие синтетического шлака, а также механические

10

18 13

20 10 12 17

25 15

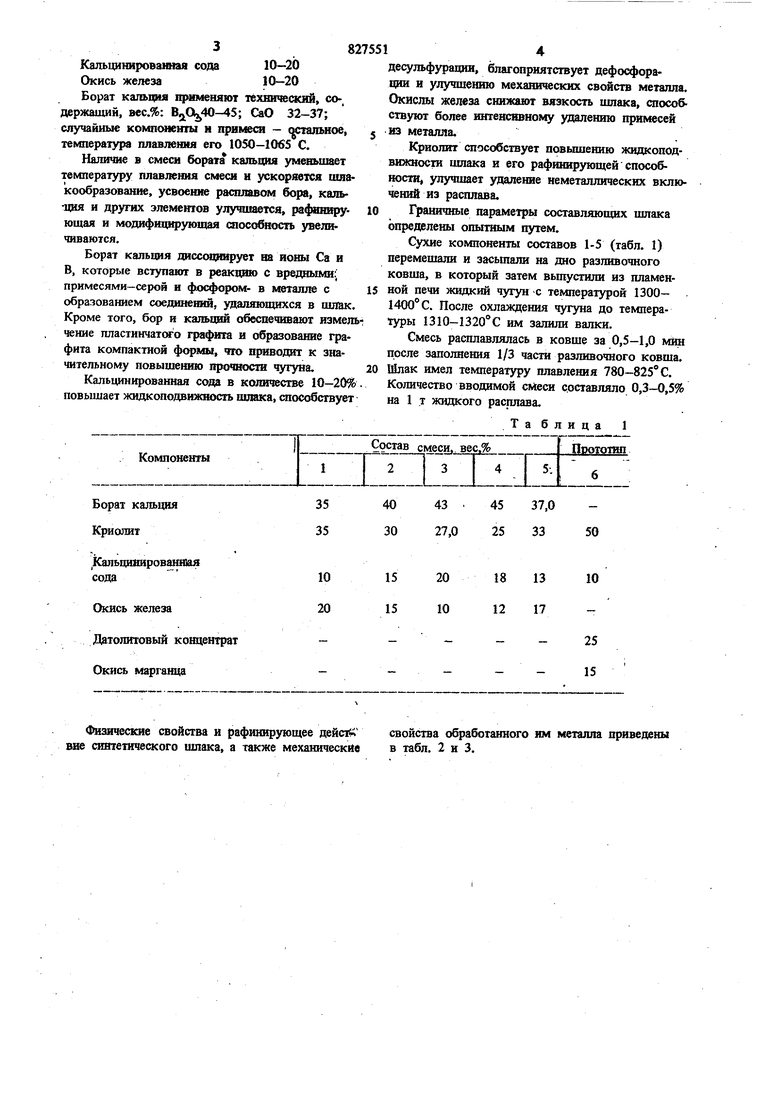

свойства обработанного им металпа приведены в табл. 2 и 3. Механические свойства niE валкового чугуна Предел прочност при разрыве, кг/мм 23-24 25,5-26,1 Предел прочности при изгибе, кг/мм 34-34,6 36,8,-37,6 Предел прочности та сжатие, кг/мм 169-174 181-188 Твердость по Бринелю НВ

464

473

в отбеленном слое на расстоянии от поверхности бочки валка, НВ А - 20 мм В - 40 мм

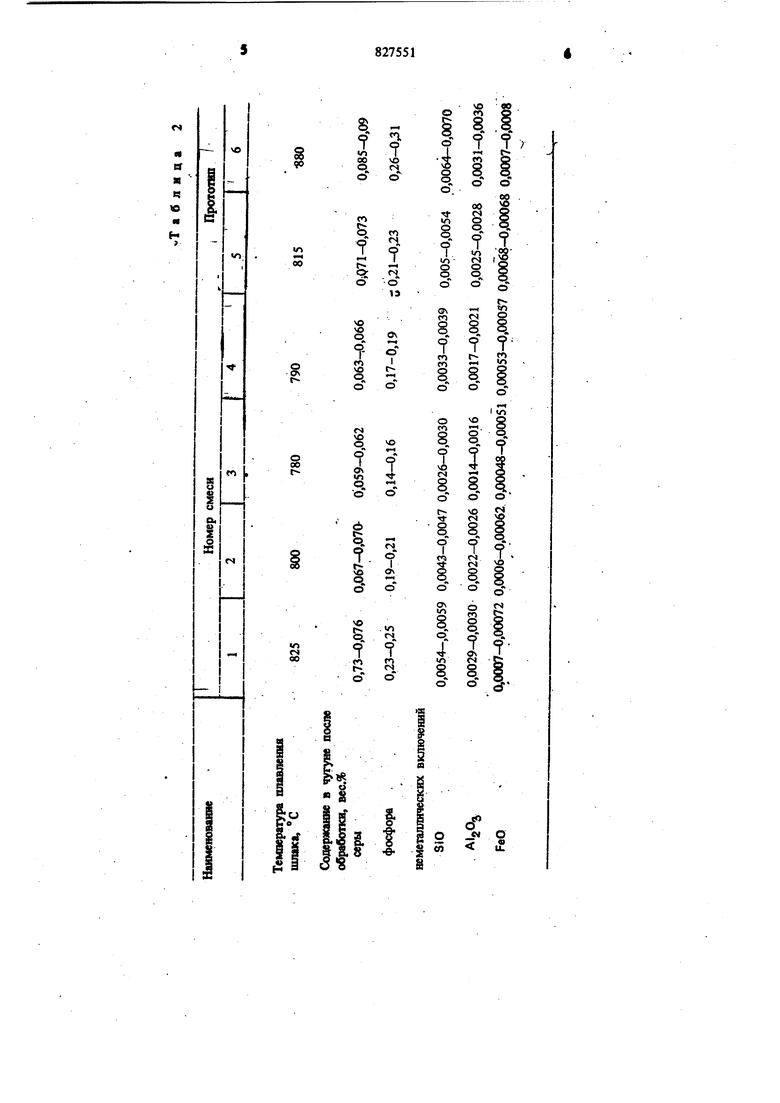

Промышленное опробование этих составов 25 показало положительные результаты. Как видно из табл. 2 и 3, после обработки смесью мехаиические свойства ч)ггуна улучшаются, наибольшее улучшение их происходит при обработке составом N 3: предел прочности при разрьше повышается на 35%, предел прочности при изгибе - иа 31%, предел 1фочиости прт сжатии на 37%, твердость на 10%. Для смесей №N 2 И 3 новышение прочиостн составляет,%: прн разрыве 23 и 29, при изгибе 17 и 22, при сжатии 15,5 и 35 21,0, твердости 4 и 5,5 соответственно.

Установлено, что в структуре металла, обработанного описываемой смесью, наряду с незначительным количеством пластинчатого граОбработкаСмесью3,5-3,6 0,55-0,6 прототипом Описываемой 3,5-3,55 0,5-0,55 смесью

Таким , в результате обработки вшь ,jйредел прочности иа изгиб 17-31%, предел прочкюых расплавов описываемой смесью содержа яости иа разрыв иа 23-35%, предел прочности

ине серы в чугуне сиижается иа 0,015%, сжатие иа 15-37%, при увеличеиии твердости

;рв т 0,08%, неметаллических включений на 10-иа 4-г1С, что позволяет снизить расход хрома

20%. механические свойства чугуиа повьшшотся)на 1 кг/т, никеля иа 3,8 кг/т. Йомер

489

477

464

464

фита, имеется большое количество включений графита компактной формы, что свндетельствует о более сильном модифицирующем воздействии предлагаемой смеси и большей ее рафинирующейспособности по отношению к сере и фосфору и неметаллнческим включениям.

Увеличение свойств чугуна позволило уменьшить степень его легированности и сннзить расход легирующих элементов хрома и никеля на 12%.

Требуемый уровень механических свойств валкового чугуна СПХН-62 прн обработке смесью- прототипом и описываемой обеспечивался при следующих составах.

Таблица 4 IZiLlI Z ZriZJE Таблица 3 . Прототип смеси HIEZ: HIIIIIZ 27,9-28,7 26,7-27,4 24-24,8 20,5-21,5 41,5-42,5 38,4-39,2 35,3-36,3 31-32,5 205-210 190-198 175-180 157-162 Химический состав, % 0,5-0,55 0,26-0,31 0,085-0,09 0,85-0,9 1,85-1,95 0,48-0,51 0,14-0,25 0,057-0,076 0,75-0,8 1,5-1,55 Формула изобретеняя Шлакообраз)гющая смесь для обработки чугуна, содержащая криолит ri кальцинирЬвашшуго соду, отличающаяся тем, что, с целью снижения температуры плавления смеси, повышения ее рафинирующей способности по от ношению к сере, фосфору и неметаллическим включениям, повьпиения механических свойств чугуна и снижения расхода легирующих элементов, она дополнительно содержит борат кальция и окись железа при следующем соотнощени компонентов, вес.%: Борат кальция35-45 Криолит25-35 Кальцинированная сода10-20 Окись железа50-20 Источники информадии, принятые во виимаяие при зкспертяэе 1. Авторское свидетельство СССР Н 539078, С 21 С 5/54, 1976, 2. Авторское свидетельство СССР N 502041, С 21 С 5/54, 1976. 3. / BTopCKoe свидетельство СССР И 495365, С 21 С 5/54, 1974.

Авторы

Даты

1981-05-07—Публикация

1979-07-16—Подача