Изобретение относится к металлургии, а именно к химико-термической обработке в порошковых средах, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, изготовленных из углеродистых сталей.

Цель изобретения - повышение жаростойкости и износостойкости обрабатываемых изделий.

Изделия, предназначенные для химико-термической обработки, обезжиривают в горячем (80-90 0) 5%-ном щелочном растворе и сушат при 100-150 С. Остывшие изделия укладывают в контейнеры с плавкими затворами, послойно пересьшают смесью состава, мас.%:

Порошок кремния 35-40

Порошок тантала 25-30

Хлорид аммония 3-5

Гексафторсиликат

аммония10-15

Оксид алюминия Остальное загружают в электропечь, нагревают до 1100-1150°С и вьщерживают при этой температуре 2-12 ч. Вместе с изделиями химико-термической обработке подвергают образцы, изготовленные из этой же марки стали, что и изделия, по которым определяют толщину диффузионного слоя, еГо твердость, износостойкость и жаростойкость.

После окончания химико-термической обработки контейнеры выгружают из печи, охлаждают до комнатной температуры и разгерметизируют.

В результате обработки изделий в таком составе в диффузионном слое образуется жаростойкое химическое соединение Та Si,, имеющее т.пл. 2495 С, и нитрид тантала, имеющий твердость 12200 МПа.

сл to

со

а

Порошок кремния и порошок тантала вводят в состав с целью получения атомарных кремния и тантала, которые диффундируют в поверхностные слои из- делим в процессе обработки.

Хлорид аммония является активатором.

Гексафторсиликат аммония (NH)jSiF при разложении образует атомарный азот, который, диффундируя в поверхностные слои изделий, образует нитрид тантала, а также способствует образованию фазы .Кроме того, при разложении гексафторсиликата аммония образуется кремний, который также диффундирует в поверхностные слои изделия, в результате чего увеличивается насыщающая способность состава.

Оксид алюминия 3 вводят в состав с целью предотвращения спекания частиц состава и их приваривания к изделиям.

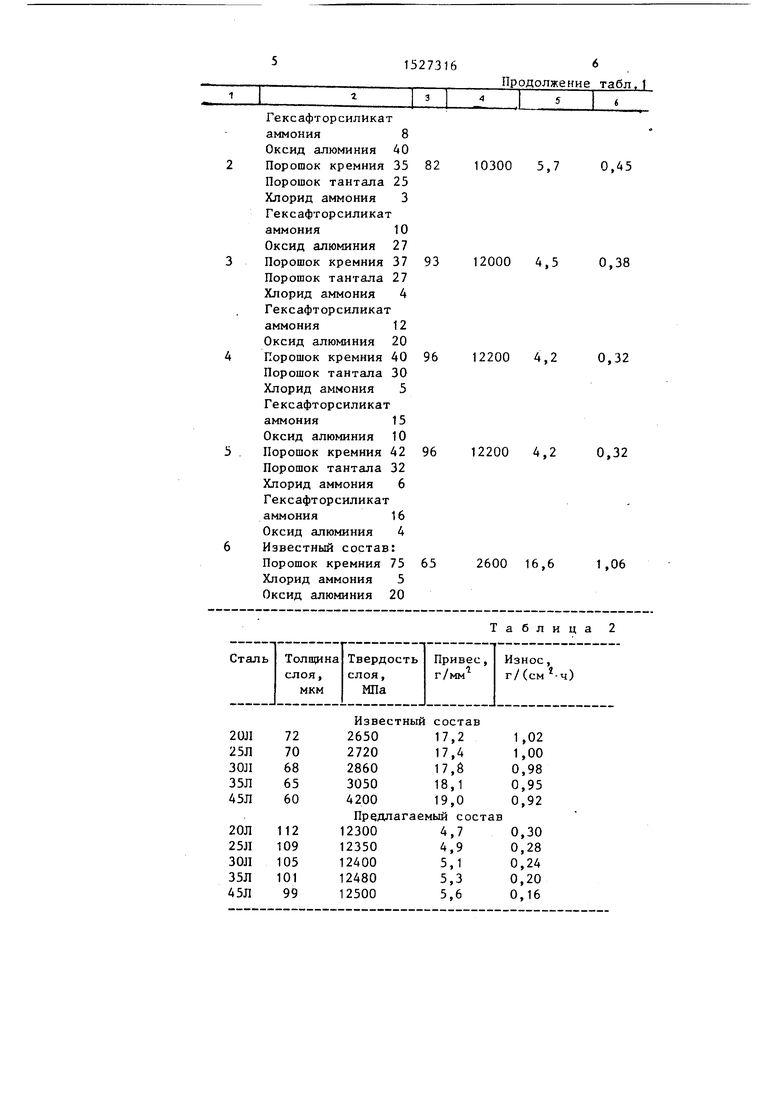

Пример 1. Образцы, изготовленные из стали марки 10, подвергают диффузионному насыщению кремнием, танталом и азотом в составах, представленных в табл. 1. Температура процесса 1150°С, продолжительность выдержки 4 ч. После обработки образцы подвергают испытаниям на износ на машине трения марки МИ, определяют ТОЛ1ДИНУ диффузионного слоя, его твердость и испытывают на жаростойкость при 1000°С в течение 50 ч. Жаростойкость оценивают по привесу образцов.

Полученные результаты представлен в табл. 1 . .

Оптимальным является состав для химико-термической обработки, содержащий компоненты в предлагаемых пределах. При содержании активных компонентов менее нижних предельных зна чений жаростойкость и износостойкость увеличиваются незначительно по сравнению с образцами,обработанными в

5

0

5

0

5

0

5

известном составе,а при содержании активных компонентов более верхних предельных значений жаростойкость и износо стойкость изделий не увеличиваются по сравнению с изделиями, обработанными в оптимальном составе.

Пример 2. Образцы, изготовленные из сталей марок 20Л, 25Л, ЗОЛ, 35J1 и 45Л, подвергают диффузионному насыщению кремнием, танталом и азотом в известном (состав 6, табл.1) и в предпагаемом (состав 2, табл.1) составах описанным способом. Температура процесса 1100°С, продолжительность выдержки 6 ч. После обработки образцы подвергают испытаниям на износ и жаростойкость, определяют толщину диффузионного слоя и его твердость.

Результаты испытания представлены в табл. 2.

Как видно из табл. 2, жаростойкость образцов после обработки в предлагаемом составе в 2,9-4,0 раза, а износостойкость в 2,4-3,3 раза вьщ1е, чем жаростойкость и износостойкость образцов после обработки в известном составе.

Формула изобретения Порощкообразный состав для комплексного насьщения стальных изделий, содержащий кремний, хлорид аммония и оксид алюминия, отличающий- с я тем, что, с целью повышения жаростойкости и износостойкости Обрабатываемых изделий, он дополнительно содержит тантал и гексафторсиликат аммония при следующем соотношении KOMtioHeHTOB, мас.%:

Кремний35-40

Тантал25-30 .

Хлорид аммония 3-5 Гексафторсиликат аммония10-15

Оксид алюминия Остальное Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для титанохромирования стальных изделий | 1988 |

|

SU1525233A1 |

| Состав для ниобийалитирования стальных изделий | 1988 |

|

SU1537707A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, РАБОТАЮЩИХ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ | 1991 |

|

RU2015204C1 |

| Состав для цирконоалитирования стальных изделий | 1988 |

|

SU1537708A1 |

| Состав для вольфрамосилицирования стальных изделий | 1987 |

|

SU1468964A1 |

| Состав для комплексного насыщения стальных изделий | 1987 |

|

SU1521791A1 |

| Состав для диффузионного насыщения изделий из сплавов молибдена | 1988 |

|

SU1507862A1 |

| Состав для комплексного насыщения стальных изделий | 1987 |

|

SU1477780A1 |

| Состав для комплексного насыщения стальных изделий | 1991 |

|

SU1803470A1 |

| Состав для получения комплексных покрытий на изделиях из жаропрочных сплавов | 1987 |

|

SU1475978A1 |

Изобретение относится к металлургии, а именно химико-термической обработке в порошковых средах, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, изготовленных из углеродистых сталей. Цель изобретения - повышение жаростойкости и износостойкости обрабатываемых изделий. Порошкообразный состав для комплексного насыщения стальных изделий содержит, мас.%: кремний 35-40

тантал 25-30

хлорид аммония 3-5

гектафторсиликат аммония 10-15

оксид алюминия остальное. Использование изобретения обеспечивает повышение жаростойкости обрабатываемых изделий в 2,9-4,0 раза, износостойкости в 2,4-3,3 раза по сравнению с обработанными известным способом. 2 табл.

Порошок кремния 30 70 Порошок тантала 20 Хлорид аммония 2

5800 14,1 0,95

.

Гексафторсиликат аммония 8 Оксид алюминия 40 Порошок кремния 35 82 Порошок тантала 25 Хлорид аммония 3 Гексафторсиликат аммония 10 Оксид алюминия 27 Порошок кремния 37 93 Порошок тантала 27 Хлорид аммония 4 Гексафторсиликат аммония 12 Оксид алюминия 20 Порошок кремния 40 96 Порошок тантала 30 Хлорид аммония 5 Гексафторсиликат аммония 15 Оксид алюминия 10 Порошок кремния 42 96 Порошок тантала 32 Хлорид аммония 6 Гексафторсиликат аммония 16 Оксид алюминия 4 Известный состав: Порошок кремния 75 65 Хлорид аммония 5 Оксид алюминия 20

Известный состав

72 2650 17,21,02

70 2720 17,41,00

68 2860 17,80,98

65 3050 18,10,95

60 4200 19,00,92

Предлагаемый состав

112 12300 4,70,30

109 12350 4,90,28

105 12400 5,10,24

101 12480 5,30,20

99 12500 5,60,16

Продолжение табл.1

10300 5,7

0,45

12000 4,5

0,38

12200 4,2

0,32

12200 4,2

0,32

2600 16,6

1,06

Таблица 2

Авторы

Даты

1989-12-07—Публикация

1987-11-23—Подача