Изобретение относится к текстильной промышленности.

Цель изобретения - повышение точности регулирования путем усреднения значений толщины слоя по длине волокнистого продукта.

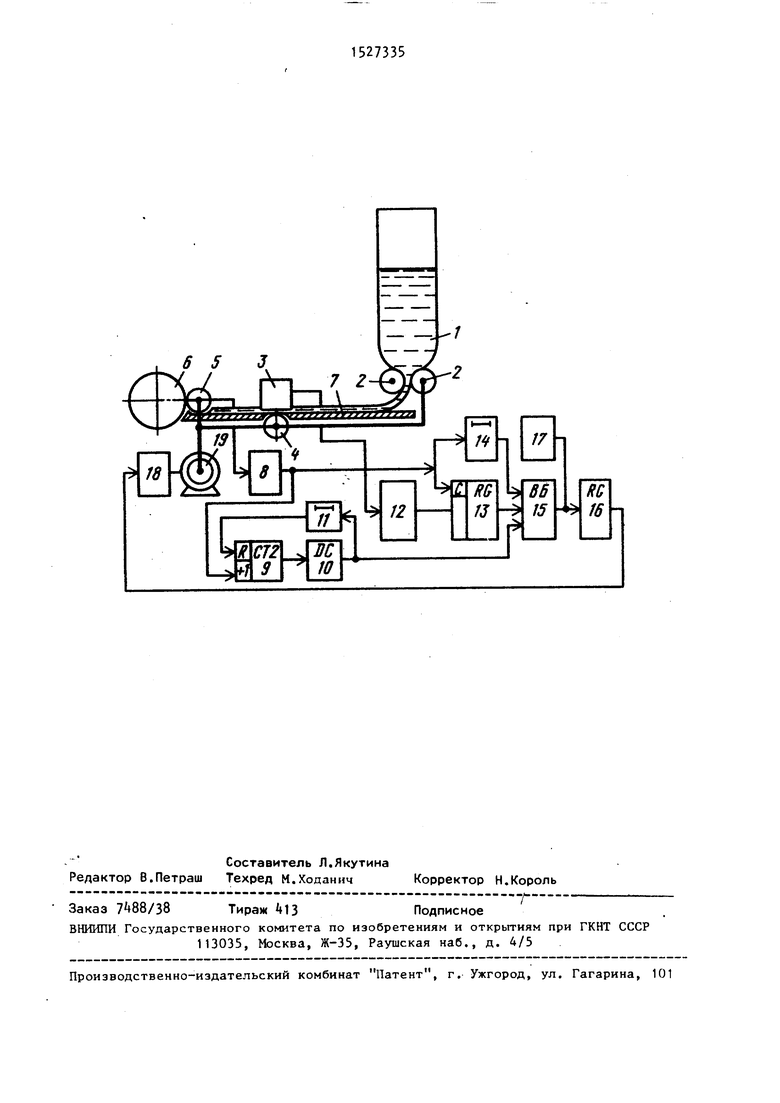

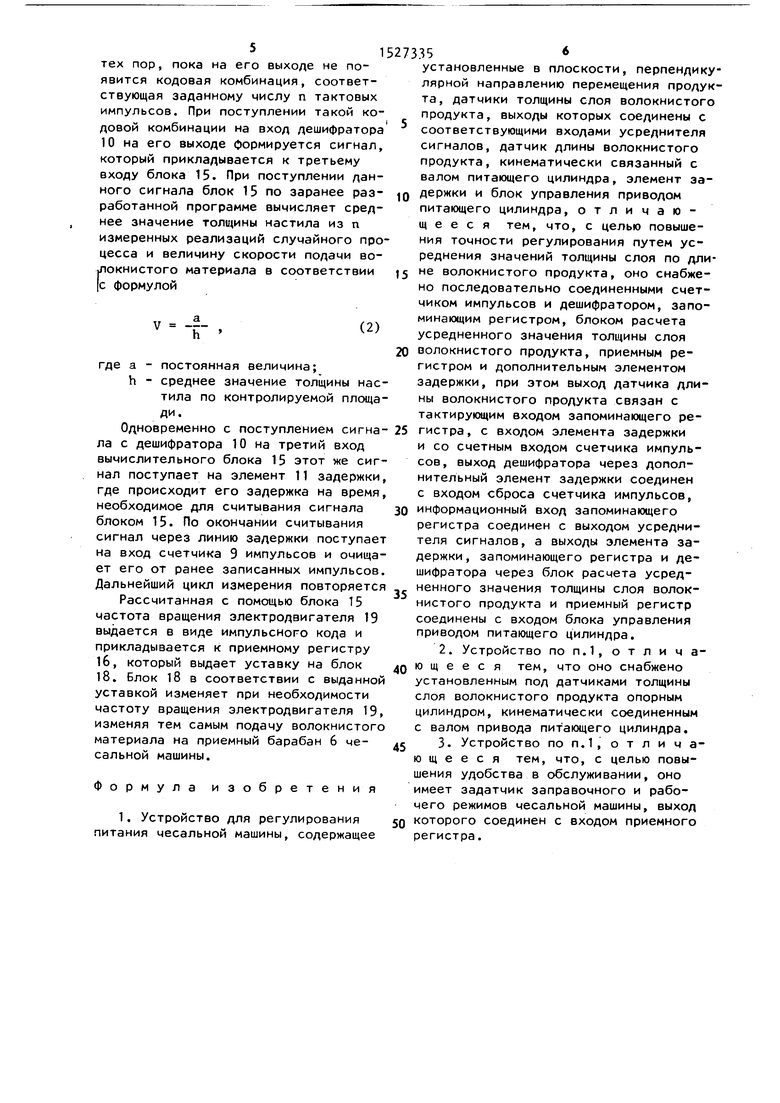

На чертеже представлена, блок-схема устройства.

Устройство содержит бункерный питатель 1, выводные цилиндры 2, группу чувствительных элементов 3 (датчиков толщины слоя волокнистого продукта) , обеспечивающих прижим волокнистого продукта (материала) к вспомогательному опорному цилиндру k с усилием 5/6 кг на 1 пог. мм, питающий цилиндр 5, приемный барабан 6, столик 7, предназначенный для транспортирования волокнистого материала, датчик 8 длины, отмеривающий минимальную длину 1р и (юрмирующий тактовые импульсы, счетчик 9 импульсов, обеспечивающий смет тактовых импульсов с датчика 8, дешифратор 10, выделяющий только одну кодовую комбинацию двоичного счетчика Э импульсов, соответствующую заданному количеству импульсов, элемент 11 задержки, обеспечивающий задержку сброса двоичного счетчика 9 импульсов, усреднитель 12 сиг-.

СП ю

оо со сд

налов, производящий усреднение сигналов группы чувствительных элементов 3 и преобразующий этот сигнал в соответствующий код, запоминающий регистр 13, хранящий среднее значение толщины (толщина слоя) настила продукта до момента прихода очередного тактового импульса с датчика 8, элемент И задержки, обеспечивающий задержку тактового импульса с датчика 8 длины на время записи среднего значения по ширине настила в запоминающий регистр 13, блок 15 расчета усредненного значения толщины слоя продукта, осущест- вляющий усреднение по площади и обеспечивающий расчет частот вращения электродвигателя, приемный регистр 16 хранящий расчетное значение частоты вращения, задатчик 17 режимов, выда- ющий задание на поддержание частоты вращения во время заправки и при пе- реходе на рабочий режим, блок 18 уп- равления, обеспечивающий регулирование частоты вращения привода (элек- тродвигателя) 19.

Волокнистый материал из бункерно-- го питателя 1 поступает через выводные цилиндры 2 на столик 7 и далее через группу чувствительных элементов 3 и опорный цилиндр k подается на питающий цилиндр 5. Вал питающего цилиндра 5 соединен с электродвигателем и с датчиком 8 длины, выход которого соединен со счетным входом счетчика 9 импульсов, элементом I задержки и синхровходом (тактирующим входом) запоминающего регистра 13. Информационная группа входов запомина- ющего регистра 13 соединена с группой выходов усреднителя 12, вход которого соединен с группой чувствительных элементов 3. Выход запоминающего регистра 13 соединен с одним входом блока 15, другой вход которого соединен с выходом элемента lA задержки, а третий вход - с выходом дешифратора 10 и через элемент 11 задержки с входом счетчика 9 импульсов.

выход которого соединен с входом дешифратора 10. Выход блока 15 соединен с выходом задатчика 17 и входом приемного регистра 1б, выход которого соединен с входом блока 18. Выход блока 18 соединен с электродвигателем 19, обеспечивающим привод опорного цилиндра , выводных цилиндров 2 и питающего цилиндра 5.

Устройство работает следующим образом.

В момент заправки с задатчика 17 выдается импульсная кодовая комбинация, соответствую1 (ая заправочной скорости чесальной машины (не показано) После осуществления заправки чесальная машина переводится в рабочий режим. В этом случае на выходе зада р- чика 17 появляется другая импульсная кодовая комбинация, которая, поступив в приемный регистр 1б, является уставкой для поддержания на регулируемом приводе рабочего режима. Одновременно с установкой рабочего режима чесальной маШины подается питание на электронную схему устройства. При появлении напряжения на электронной схеме сигнал с группы чувствительных элементов 3 поступает на усреднитель 12, где происходит усреднение толщины настила и преобразование сигнала в цифровой код. Этот код прикладывается к информационным входам запоминающего регистра 13 и записывается в него только по приходу тактового импульса с датчика 8 длины Поступающий с датчика 8 тактовый импульс через элемент 1 задержки подается на вход блока 15. При наличии на первом входе тактового импульса блок 15 переписывает содержимое запоминающего регистра в свою память, где осуществляет суммирование средних значений толщин настила по каждому тактовому импульсу с датчика 8 длины. Таким образом, в блоке 15 происходит суммирование средних значений толщин настила по нескольким случайным реализациям на некоторой длине участка L. Чтобы определить момент подхода контролируемой площади настила к питающему цилиндру 5 и произвести управляющее воздействие, используют следующее соотношени

L .

(1)

тде L - расстояние между группой

чувствительных элементов и питающим цилиндром 5; Ig - шаг квантования датчика 8

длины;

п - число тактовых импульсов в заданной длине L.

Тактовые импульсы датчика 8 длины считаются счетчикЬм 9 импульсов до

5

тех пор, пока на его выходе не появится кодовая комбинация, соответствующая заданному числу п тактовых импульсов. При поступлении такой кодовой комбинации на вход дешифратора 10 на его выходе формируется сигнал, который прикладывается к третьему входу блока 15. При поступлении данного сигнала блок 15 по заранее разработанной программе вычисляет среднее значение толщины настила из п измеренных реализаций случайного процесса и величину скорости подачи во- юкнистого материала в соответствии с формулой

Гс

15

а h

где

а - постоянная величина; h - среднее значение толщины настила по контролируемой площади.

Одновременно с поступлением сигма- ла с дешифратора 10 на третий вход вычислительного блока 15 этот же сигнал поступает на элемент 11 задержки, где происходит его задержка на время, необходимое для считывания сигнала блоком 15. По окончании считывания сигнал через линию задержки поступает на вход счетчика 9 импульсов и очищает его от ранее записанных импульсов. Дальнейший цикл измерения повторяется

Рассчитанная с помощью блока 15 частота вращения электродвигателя 19 выдается в виде импульсного кода и прикладывается к приемному регистру 16, который выдает уставку на блок 18. Блок 18 в соответствии с выданной уставкой изменяет при необходимости частоту вращения электродвигателя 19, изменяя тем самым подачу волокнистого материала на приемный барабан 6 чесальной машины.

Формула изобретения

1. Устройство для регулирования питания чесальной машины, содержащее

30

35

25

27335

установленные в плоскости, перпендикулярной направлению перемещения продукта, датчики толщины слоя волокнистого продукта, выходы которых соединены с соответствующими входами усреднителя сигналов, датчик длины волокнистого продукта, кинематически связанный с валом питающего цилиндра, элемент заfQ держки и блок управления приводом питающего цилиндра, отличающееся тем, что, с целью повышения точности регулирования путем усреднения значений толщины слоя по длиJ5 не волокнистого продукта, оно снабжено последовательно соединенными счетчиком импульсов и дешифратором, запоминающим регистром, блоком расчета усредненного значения толщины слоя

20 волокнистого продукта, приемным регистром и дополнительным элементом задержки, при этом выход датчика длины волокнистого продукта связан с тактирующим входом запоминающего регистра, с входом элемента задержки и со счетным входом счетчика импульсов , выход дешифратора через дополнительный элемент задержки соединен с входом сброса счетчика импульсов, информационный вход запоминающего регистра соединен с выходом усреднителя сигналов, а выходы элемента задержки, запоминающего регистра и дешифратора через блок расчета усредненного значения толщины слоя волокнистого продукта и приемный регистр соединены с входом блока управления приводом питающего цилиндра.

2. Устройство по П.1, о т л и ч а40 ю щ е е с я тем, что оно снабжено установленным под датчиками толщины слоя волокнистого продукта опорным цилиндром, кинематически соединенным с валом привода питающего цилиндра.

дс 3. Устройство по П.1, отличающееся тем, что, с целью повышения удобства в обслуживании, оно имеет задатчик заправочного и рабочего режимов чесальной машины, выход

50 которого соединен с входом приемного регистра.

65 J

17

КС 16

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения взаимных корреляционных функций | 1981 |

|

SU1016791A1 |

| Анализатор спектра Фурье | 1987 |

|

SU1387010A1 |

| Коррелометр | 1979 |

|

SU783799A1 |

| Адаптивный амплитудный анализатор | 1982 |

|

SU1078435A1 |

| РЕЛЕ СКОРОСТИ РАССОГЛАСОВАНИЯ ФАЗ | 2002 |

|

RU2222085C1 |

| Цифровой Фурье-преобразователь | 1982 |

|

SU1043663A1 |

| Устройство для компенсации биения валков прокатной клети | 1983 |

|

SU1100020A1 |

| Устройство для регулирования подачи волокна к группе чесальных машин | 1989 |

|

SU1730235A1 |

| РЕЛЕ РАЗНОСТИ ЧАСТОТ | 2002 |

|

RU2210131C1 |

| Устройство управления распределением волокна по бункерам чесальных машин | 1988 |

|

SU1516530A1 |

Изобретение относится к текстильной промышленности. Цель изобретения - повышение точности регулирования путем усреднения значений толщины слоя по длине волокнистого продукта. Повышение точности регулирования подачи волокнистого материала обеспечивается путем усреднения линейной плотности продукта не только по ширине настила, но и по длине с выбранным шагом квантования непрерывного случайного процесса. Это позволяет получить более достоверный и точный результат измерения, своевременно рассчитывать и выдавать уставку на регулирующий блок, а также обеспечить более устойчивую работу электропривода. Изменение контролируемой площади, по которой определяется среднее значение толщины продукта, позволяет изменять чувствительность к коротковолновой неровноте. Уменьшение контролируемой площади дает возможность регулирования более коротких длин волн по неровноте. Увеличение площади контроля позволяет отстроиться от случайных всплесков неровноты, возникающих, например, только в одной случайной реализации. 2 з.п. ф-лы, 1 ил.

| Устройство для устранения обледенения и засорения кристаллами льда или снега топливных фильтров низкого давления ТРД и ТЭД | 1957 |

|

SU109850A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-12-07—Публикация

1988-03-21—Подача