.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для питания волокном группы чесальных машин | 1987 |

|

SU1414893A1 |

| Устройство для питания волокном группы чесальных машин | 1985 |

|

SU1265223A1 |

| Устройство для питания волокном группы чесальных машин | 1985 |

|

SU1366560A1 |

| Устройство для регулирования подачи волокна к группе чесальных машин | 1989 |

|

SU1730235A1 |

| Устройство для распределения волокна по бункерам чесальных машин | 1985 |

|

SU1258926A1 |

| Устройство для равномерного питания волокном группы чесальных машин | 1981 |

|

SU986979A1 |

| Устройство для стабилизации производительности поточной линии хлопкопрядения | 1985 |

|

SU1266902A1 |

| Система управления работой бункера чесальной машины | 1991 |

|

SU1838460A3 |

| Устройство для контроля работы бункерной текстильной машины | 1988 |

|

SU1516529A2 |

| Устройство для контроля работы бункерной текстильной машины | 1987 |

|

SU1498839A1 |

Изобретение относится к текстильной промышленности. Цель изобретения - повышение точности управления. Поставленная цель достигается благодаря тому, что управление осуществляют по двум каналам, один из которых образован датчиком 10 количества волокна, установленным в бункере последней по ходу движения волокна чесальной машины, блоком 20 обработки информации и регулируемым приводом 3 выпускных валов 2 бункера 1 питателя, а другой - датчиком 9 уровня волокна совместно с датчиком 10 количества волокна, корректирующим блоком 14 и регулируемым приводом 6 вентилятора 5, измеряющим давление в распределяющем пневмопроводе 4. 3 з.п.ф-лы, 6 ил.

.v - I,

..у..; .47T-r Ji .. Х.-.4

77ff

L J L

СЛ

О)

ел

со о

Фи2. 1

Изобретение (Vfnoc-итг.я к текстильной иромышлениогт И .

Цель изобретемля - повышение точности управления,

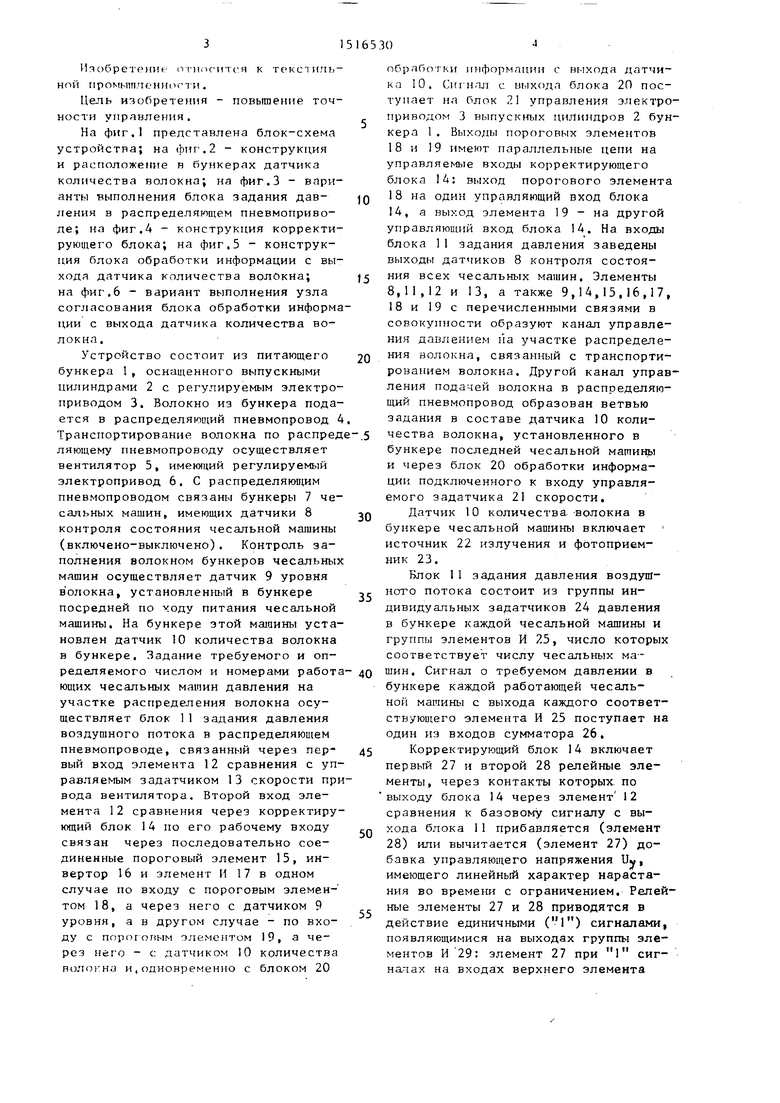

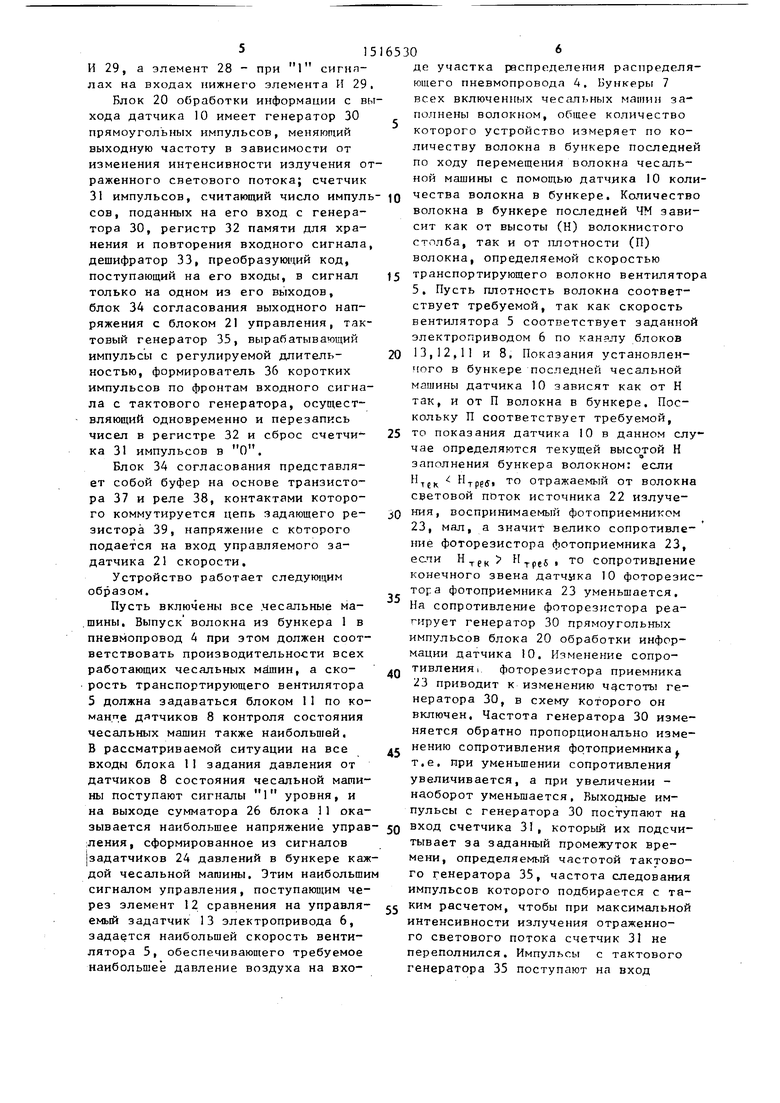

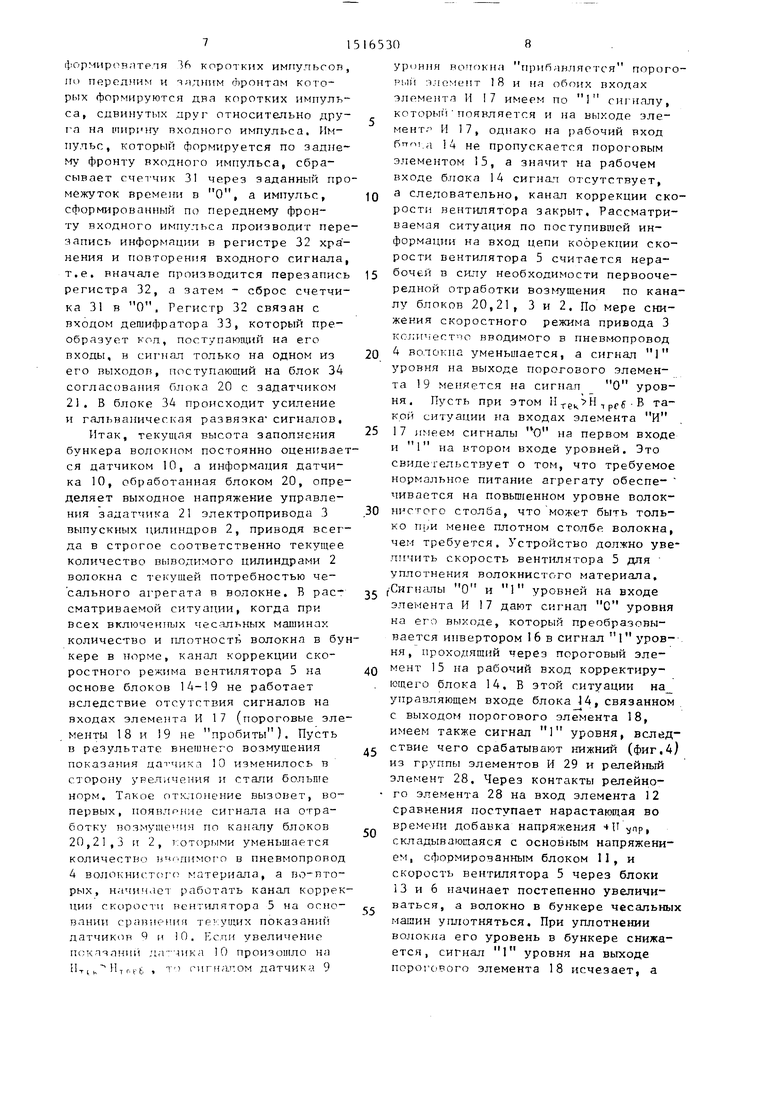

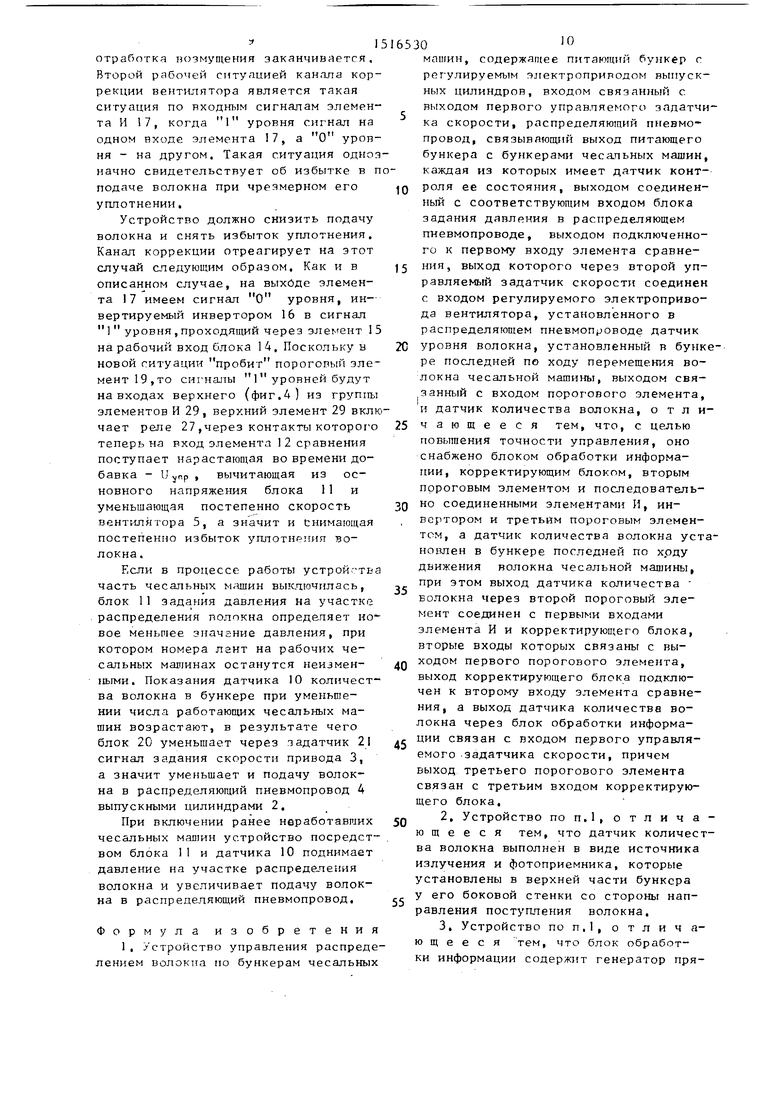

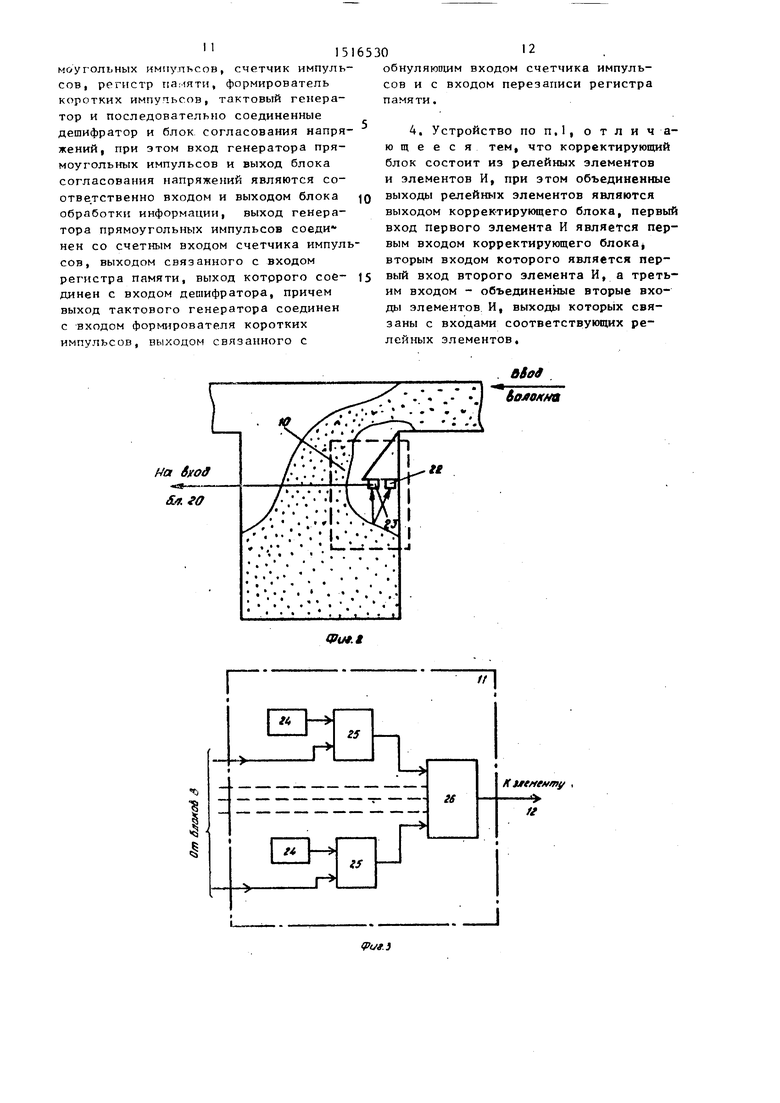

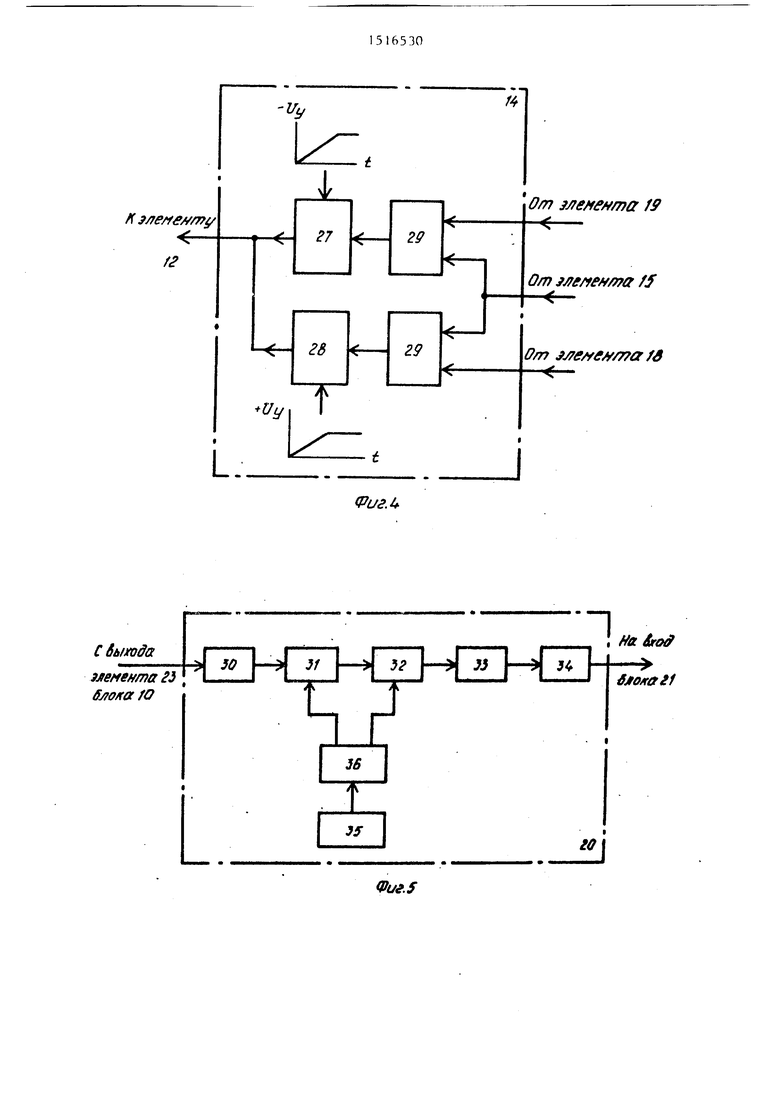

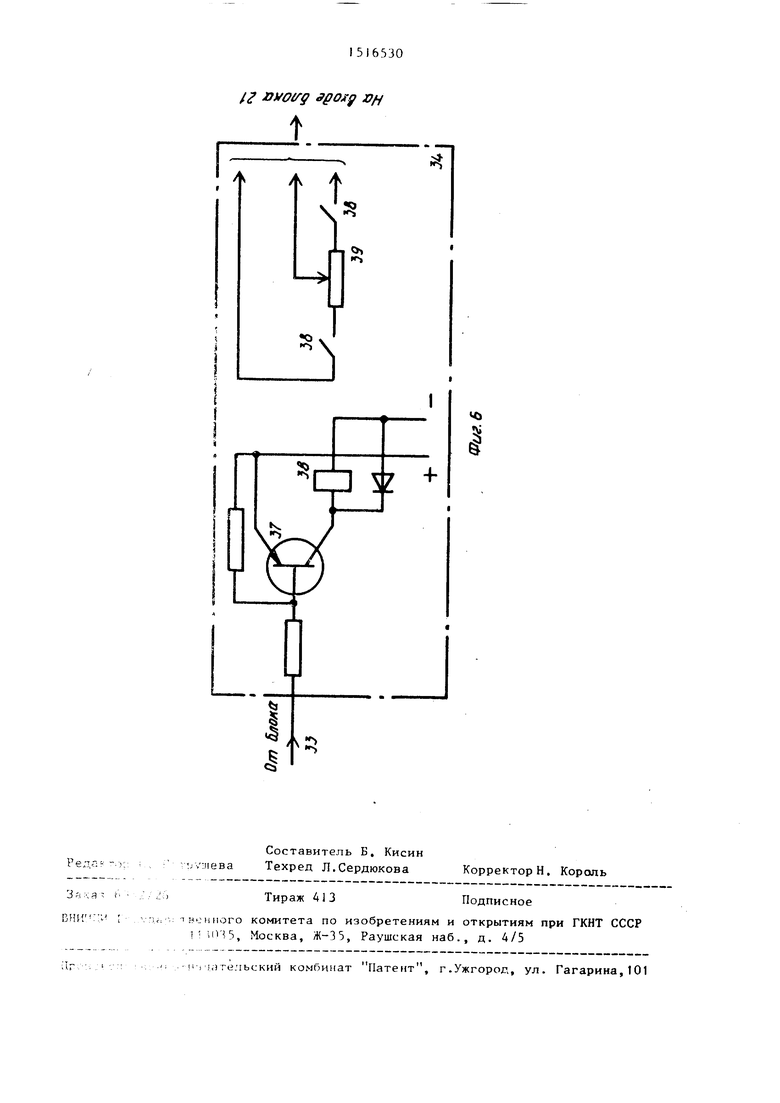

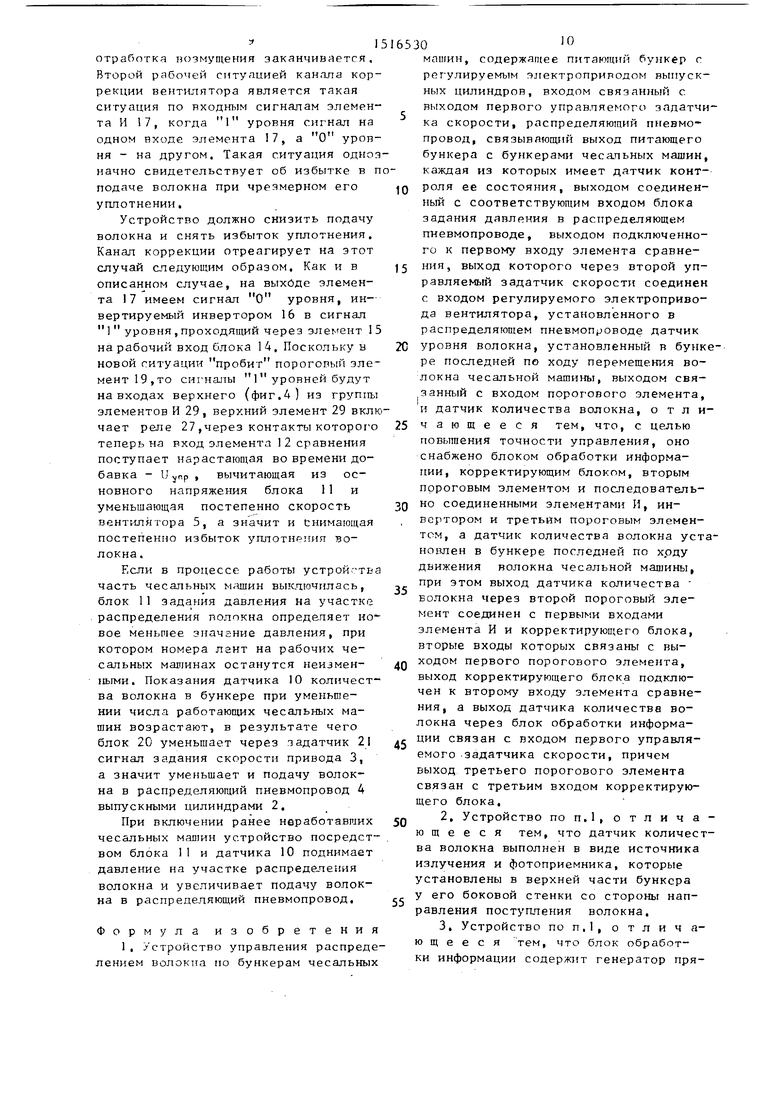

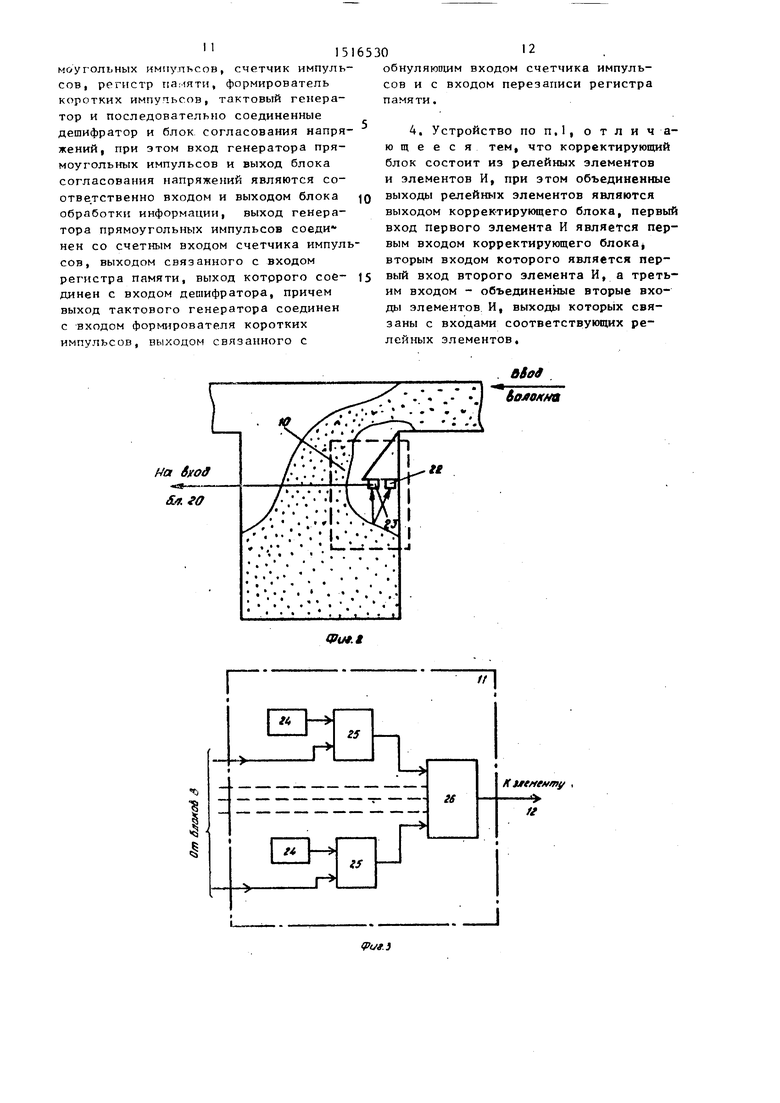

На фнг.1 представлена блок-схема устройства; на фиг.2 - конструкция и расположег1ие в бункерах датчика количества волокна; на фиг.З - варианты выполнения блока задания дав- ления в распределяющем пневмоприводе; на фиг.4 - конструкция корректирующего блока; на фиг.З - конструкция блока обработки информации с выхода датчика количества волОкна; на фиг.6 - вариант выполнения узла согласования блока обработки информации с выхода датчика количества волокна.

Устройство состоит из питающего бункера 1, оснащенного выпускными цилиндрами 2 с регулируемым электроприводом 3. Волокно из бункера подается в распределяющий пневмопровод 4 Транспортирование волокна по распред ляющему пневмопроводу осуществляет вентилятор 5, имекнций регулируемый электропривод 6. С распределяющим пневмопроводом связаны бункеры 7 чесальных машин, имеющих датчики 8 контроля состояния чесальной машины (включено-выключено). Контроль заполнения волокном бункеров чесальных машин осуществляет датчик 9 уровня в олокна, установленный в бункере посредней по ходу питания чесальной машины. На бункере этой машины установлен датчик 10 количества волокна в бункере. Задание требуемого и определяемого числом и номерами работа ющих чесальных машин давления на участке распределения волокна осуществляет блок 11 задания давления воздушного потока в распределяющем пневмопроводе, связанный через пер- вый вход элемента 12 сравнения с управляемым задатчиком 13 скорости привода вентилятора. Второй вход элемента 12 сравнения через корректирующий блок 14 по его рабочему входу связан через последовательно соединенные пороговый элемент 15, инвертор 16 и элемент И 17 в одном случае по входу с пороговым элементом 18, а через него с датчиком 9 уровня, а в другом случае - по входу с порогопым элементом 19, а через нйго - с датчиком 10 количества волоргна и, одновременно с блоком 20

0 5 Q 5 0 5

0

5

обработки информации с выхода датчика 10, Сш нап с в(1хода блока 20 поступает на блок 21 управления электроприводом 3 выпускных цилиндров 2 бункера 1 . Выходы пороговых элементов 18 и 19 имеют параллельные цепи на управляемые входы корректирующего блока 14: выход порогового элемента 18 на один управляющий вход блока 14, а выход элемента 19 - на другой управляющий вход блока 14. На входы блока 11 задания давления заведены выходы датчиков 8 контроля состояния всех чесальных машин. Элементы 8,11,12 и 13, а также 9,14,15,16,17, 18 и 19с перечисленными связями в совокупности образуют канал управления давлением на участке распределения волокна, связанный с транспортированием волокна. Другой канал управления подачей волокна в распределяющий пневмопровод образован ветвью задания в составе датчика 10 количества волокна, установленного в бункере последней чесальной машишз и через блок 20 обработки информации подключенного к входу управляемого задатчика 21 скорости.

Датчик 10 количества волокна в бункере чесальной машины включает источник 22 излучения и фотоприемник 23.

Блок I1 задания давления воздушного потока состоит из группы ин- дивидуапьных задатчиков 24 давления в бункере каждой чесальной машины и группы элементов И 25, число которых соответствует числу чесальных машин. Сигнал о требуемом давлении в бункере каждой работающей чесальной машины с выхода каждого соответствующего элемента И 25 поступает на один из входов сумматора 26.

Корректирующий блок 14 включает первый 27 и второй 28 релейные элементы, через контакты которых по выходу блока 14 через элемент 12 сравнения к базовому сигналу с выхода блока 11 прибавляется (элемент 28) или вычитается (элемент 27) добавка управляющего напряжения Uy, имеющего линейный характер нарастания во времени с ограничением. Репейные элементы 27 и 28 приводятся в действие единичными (1) сигналами, появляющимися на выходах группы элементов И 29; элемент 27 при 1 сиг- напах на входах верхнего элемента

51

И 29, а элемент 28 - при 1 сигня- лах на входах нижнего элемента И 29

Блок 20 обработки информации с входа датчика 10 имеет генератор 30 прямоугольных импульсов, меняющий выходную частоту в зависимости от изменения интенсивности излучения ораженного светового потока; счетчик 31 импульсов, считающий число импулсов, поданных на его вход с генератора 30, регистр 32 памяти для хранения и повторения входного сигнала дешифратор 33, преобразующий код, поступающий на его входы, в сигнал только на одном из его выходов, блок 34 согласования выходного напряжения с блоком 21 управления, тактовый генератор 35, вырабатывающий импульсы с регулируемой длительностью, формирователь 36 коротких импульсов по фронтам входного сигнала с тактового генератора, осуществляющий одновременно и перезапись чисел в регистре 32 и сброс счетчика 31 импульсов в О.

Блок 34 согласования представляет собой буфер на основе транзистора 37 и реле 38, контактами которого коммутируется цепь задающего резистора 39, напряжение с которого подается на вход управляемого за- датчика 21 скорости.

Устройство работает следующим образом.

Пусть включены все .чесальные ма- .шины. Выпуск волокна из бункера 1 в пневмопровод 4 при зтом должен соответствовать производительности всех работающих чесальных мащин, а скорость транспортирующего вентилятора 5 должна задаваться блоком 11 по ко- маипе дятчиков 8 контроля состояния чесальных машин также наибольшей, В рассматриваемой ситуации на все входы блока 11 задания давления от датчиков 8 состояния чесальной машины поступают сигналы 1 уровня, и на выходе сумматора 26 блока 11 оказывается наибольщее напряжение управления, сформированное из сигналов задатчиков 24 давлений в бункере каждой чесальной машины. Этим наибольши сигналом управления, поступающим через элемр.нт 12 сравнения на управляемый задатчик 13 электропривода 6, задается наибольщей скорость вентилятора 5, обеспечивающего требуемое наибольшее давление воздуха на вхо5306

де участка распределения распределяющего пневмопровода 4, Бункеры 7 всех включенных чесальных машин заполнены волокном, общее количество которого устройство измеряет по количеству волокна в бункере последней по ходу перемещения волокна чесальной машины с помощью датчика 10 коли0 чества волокна в бункере. Количество волокна в бункере последней ЧМ зависит как от высоты (Н) волокнистого стплба, так и от плотности (П) волокна, определяемой скоростью

5 транспортирующего волокно вентилятора 5, Пусть плотность волокна соответствует требуемой, так как скорость вентилятора 5 соответствует заданной электроприводом 6 по каналу блоков

0 13,12,11 и 8, Показания установленного в бункере последней чесальной машины датчика 10 зависят как от Н так, и от П волокна в бункере. Поскольку П соответствует требуемой,

5 то показания датчика 10 в данном случае определяются текущей высотой Н заполнения бункера волокном: если f lrpeff отражаемый от волокна световой поток источника 22 излуче0 НИН, воспринимаемый фотоприемником 23, мал, а значит велико сопротивле- ниё фоторезистора фотоприемника 23, еспи rpes сопротивление конечного звена датчика 10 фоторезистора фотоприемника 23 уменьшается. Па сопротивление фоторезистора реагирует генератор 30 прямоугольных импульсов блока 20 обработки информации датчика 10, Изменение сопроQ тивления фоторезистора приемника 23 приводит к изменению чдстоты генератора 30, в схему которого он включен. Частота генератора 30 изменяется обратно пропорционально изме, нению сопротивления фртоприемника. т,е, при уменьшении сопротивления увеличивается, а при увеличении - наоборот уменьшается. Выходные импульсы с генератора 30 поступают на

0 вход счетчика 31, который их подсчитывает за заданный промежуток времени, определяемый частотой тактового генератора 35, частота следования импульсов которого подбирается с та5 КИМ расчетом, чтобы при максимальной интенсивности излучения отраженного светового потока счетчик 31 не переполнился. Импульсы с тактового генератора 35 поступают на вход

5

формировлтрля 16 коротких импульсов по передним и ялдпим сЬроптам которых формируются два коротких импульса, сдвинутых друг относительно дру- на ширшг, входного импульса. Импульс, который формируется по эадне- фронту входного импульса, сбрасывает счетчик 31 через заданный промежуток времени в О, а импульс, сформированный по переднему фронту входного импульса производит перезапись информации в регистре 32 хра - нения и повторения входного сигнала, т.е. вначале производится перезапись регистра 32, а затем - сброс счетчика 31 в О, Регистр 32 связан с входом дешифратора 33, который преобразует кол, поступающий на его входы, в сигнал только на одном из его выходов, поступающий на блок 34 согласования блока 20 с задатчиком 21. В блоке 34 происходит усиление и гальваническая развязка сигнааов.

Итак, текущая высота запопяения бункера волокном постоянно оценивается датчиком 10, а информатдия датчика 10, обработанная блоком 20, определяет выходное напряжение управле- задатчика 21 электропривода 3 выпускных цилиндров 2, приводя всегда в строгое соответственно текущее количество выводимого цилиндрами 2 волокна с текуп1ей потребностью чесального агрегата в волокне. В рассматриваемой ситуации, когда при всех включенных чес-альных машинах количество и плотность волокна в букере в норме, канал коррекции скоростного режима вентилятора 5 на основе блоков 14-19 не работает вследствие отсутствия сигналов на входах элемента И 17 (пороговые элементы 18 и 19 не пробиты). Пусть в результате внешнего возмущения показания датчика 10 изменилось в сторону увеличения и стали больше норм. Такое отклонение вызовет, во- первых, появлрние сигнала на отработку возмущениьч по кангшу блоков 20,21,3 и 2, ):отор)1ми уменьшается количество нчг.пимого в пневмопровод 4 волокнистог о материала, а во-пто- рых, начинав работать канал коррекции скорости вентилятора 5 на основании сравнения те -л щих показани датчиков Ч и 10. Если увеличение показЛН1П1 ла-чика 10 произошло на HTI j, И r.fb , Т гигнапом датчика 9

уриния вопокна прибавляется порого- РЫ11 элемент 1 8 и ия обоих входах элемента И 17 имеем по I сигналу, которыйпоявляется и на выходе элемент. И 17, однако на рабочий вход бита 14 не пропускается пороговым элементом 15, а значит на рабочем входе блока 14 сигнал отсутствует,

а следовательно, канал коррекции скорости вентилятора закрыт. Рассматриваемая ситуация по поступившей информации на вход цепи коорекции скорости вентилятора 5 считается нерабочей в силу необходимости первоочередной отработки возмущения по каналу блоков 20,21, 3 и 2. По мере снижения скоростного режима привода 3 KCjnt iecTno вводимого в пневмопровод

4 волокпа уменьишется, а сигнал 1 уровня на выходе порогового элемента 19 мен.яется на сигнал

ПА

О уров0

ня. Пусть при этом ppf . в такой ситуации на входах элемента И

5 17 имеем сигналы О на первом входе и 1 на BTOpor-i входе уровней. Это свидетельствует о том, что требуемое нормальное питание агрегату обеспе- чивается на повьш1енном уровне волок0 нистого столба, что может быть только пьи менее плотном столбе волокна, чем требуется. Устройство должно увеличить скорость вентилятора 5 для уплотнения волокнистого материала,

, ( Снгн;.глы О и 1 уровней на входе элемента И 17 дают сигнал С уровня на его выходе, который преобразовывается инвертором 16 в сигнал 1 уровня , проходящий через пороговый элеQ мент 15 на рабочий вход корректирующего блока 14. В этой ситуации на управляющем входе блока J4, связанном с выходом порогового элемента 18, имеем также сигнал 1 уровня, вслйдс ствие чего срабатывают нижний (фиг,4) из группы элементов И 29 и релейный элемент 28. Через контакты релейно- го элемента 28 на вход элемента 12 сравнения поступает нарастающая во времени добавка напряжения tU , складывающаяся с основным напряжением, сформированным блоком П, и скорость вентилятора 5 через блоки 13 и 6 начинает постепенно увеличиваться, а волокно в бункере чесальных машин уплотняться. При уплотнении волокна его уровень в бункере снижается , сигнал 1 уровня на выходе порогового элемента 18 исчезает, а

отработка позмущения заканчивается. Второй рабочей ситуацией канала кор рекции вентилятора является такая ситуация по входным сигналам элемента И 17, когда 1 уровня сигнал на одном входе элемента 17, а О уровня - на другом. Такая ситуация однозначно свидетельствует об избытке в п подаче волокна при чрезмерном его уплотнении.

Устройство должно снизить подачу волокна и снять избыток уплотнения. Канал коррекции отреагирует на этот случай следующим образом. Как ив описанном случае, на выходе элемента 17 имеем сигнал О уровня, инвертируемый инвертором 16 в сигнал 1 уровня , проходящий через элеьгент I 5 на рабочий вход блока 14. Поскольку в новой ситуации пробит пороговый элемент 19, то сигналы 1 уровней будут на входах верхнего (фиг.4) из группы элементов И 29, верхний элемент 29 включает реле 27,через контакты которого теперь на вход элемента 12 сравнения поступает нарастающая во времени добавка - и пр , вычитающая из основного напряжения блока 11 и уменьщающая постепенно скорость вентилятора 5, а значит и снимающая постепенно избыток уплотнения волокна.

Если в процессе работы устройства часть чесальных м;1шин выключилась, блок 11 задания давления на участке распределения полокна определяет новое меньшее значание давления, при котором номера лент на рабочих чесальных мал1инах останутся неизмен- ными. Показания датчика 10 количества волокна в бункере при уменьшении числа работающих чесальных машин возрастают, в результате чего блок 20 уменьщает через ладатчик 2 сигнал задания скорости привода 3, а значит уменьшает и подачу волокна в распределяющий пневмопровод 4 выпускными цилиндрами 2,

При включении ранее неработавших чесальных машин устройство посредст- вом блока I1 и датчика 10 поднимает давление на участке распределения волокна и увеличивает подачу волокна в распределяющий пневмопровод.

Формула изобретения

машин, содержащее питающий бункер с регулируемым электроприводом выпускных цилиндров, входом связанный с выходом первого управляемого задатч ка скорости, распределяющий пневмопровод, связывающий выход питающего бункера с бункерами чесальных машин каждая из которых имеет датчик контроля ее состояния, выходом соединенный с соответствующим входом блока задания давления в распределяющем пневмопроводе, выходом подключенного к первому входу элемента сравнения, выход которого через второй управляемый задатчик скорости соединен с входом регулируемого электропривода вентилятора, установленного в распределяющем пневмопроводе датчик уровня волокна, установленный в бункре последней по ходу перемещения волокна чесальной машины, выходом связанный с входом порогового элемента, и датчик количества волокна, отличающееся тем, что, с целью повышения точности управления, оно снабжено блоком обработки информации, корректирующим блоком, вторым пороговым элементом и последовательно соединенными элементами И, инвертором и третьим пороговым элементом, а датчик количества волокна устновлен в бункере последней по ходу движения волокна чесальной машины, при этом выход датчика количества волокна через второй пороговый элемент соединен с первыми входами элемента И и корректирующего блока, вторые входы которых связаны с выходом первого порогового элемента, выход корректирующего блока подключен к второму входу элемента сравнения, а выход датчика количества волокна через блок обработки информации связан с входом первого управляемого задатчика скорости, причем выход третьего порогового элемента связан с третьим входом корректирующего блока.

2,Устройство по п.1, отличающее с я тем, что датчик количесва волокна выполнен в виде источника излучения и фотоприемника, которые установлены в верхней части бункера

у его боковой стенки со стороны направления поступления волокна.

моугольных импульсов, счетчик импульсов, регистр памяти, формирователь коротких импупьсов, тактовый генератор и последовательно соединенные дешифратор и блок согласования напряжений, при этом вход генератора прямоугольных импульсов и выход блока согласования напряжений являются соответственно входом и выходом блока обработки информации, выход генератора прямоугольных импульсов соеди ней со счетным входом счетчика импуль сов, выходом связанного с входом регистра памяти, выход котррого соединен с входом дешифратора, причем выход тактового генератора соединен с входом формирователя коротких импульсов, выходом связанного с

Г

ti

ч 1

012

обнуляюпщм входом счетчика импульсов и с входом перезаписи регистра памяти.

выходы релейных элементов являются выходом корректирующего блока, первый вход первого элемента И является первым входом корректирующего блока вторым входом которого является первый вход второго элемента И, а третьим входом - объединенные вторые входы элементов. И, выходы которых связаны с входами соответствующих релейных элементов.

KiJrtffeMmy

С бызеода

s eMefffna /J /О

(Ригм

Нл &roff

jro/rail

Фиг.У

// zjvoifg pojry OH

t

4

| Устройство для питания волокном группы чесальных машин | 1987 |

|

SU1414893A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-10-23—Публикация

1988-02-11—Подача