изобретение относится к автоматизации прокатных станов и может быть использовано на листовых прокатных станах.

Известно устройство для компенсации эксцентриситета опорных валков, содержащее датчик усилия прокатки, измеритель толщины подката, блок выделения переменной составляющей усилия прокатки, сумматор, блок выделения огибающей, блок управления поиском противофазного положения эксцентриситетов опорных валков, работающий в совокупности с тазогенератором клети, блок слежения, согласующий блок, схему разового определения опорного валка с наименьшим диаметром, регулятор скорости с , . управляемым выходом и два индивиду-, альных приводных электродвигателя рабочих валков. Устройство, управляя скоростью вращения рабочего валка, касающегося с опорным валком наименьшего диаметра, осуществляет сначала поиск, а потом поддержание взаимного расположения опорных валков, соответствующего минимальному общему эксцентриситету LJ.

Существенным недостатком указанного устройства является ограниченная область применения, поскольку для его осуществления необходимо иметь индивидуальные приводные электродвигатели рабочих валков, а большинство листовых прокатных станов имеют групповой привод рабочих вгшков йа каждой клети.

Известно также устройство устранения влияния эксцентриситета опорных валков, содержащее два блока формирования сигналов отклонения раствора валков, каждый из которых включает датчик углового положений опорного валка и формирователь, соединенный с вычисяительным устройством с подсоединенными датчиками скорости вращения верхнего и нижнего опорных валков, и сумматор. В каждом блоке фсчрмирования вырабашвается сигнгш компенсации эксцентриситета, синхронизированный с вращевием опорного валка и скорректированный с помощью вычислительного устройства по фазе и амплитуде с учетом постоянней времени системы управления нажимным механизмом и скорости вращения. Устройство воздействует на систему управления нажимным механизмом, которая имеется на клетях всех без исключения прокатных станов С2.

Однако это устройство не обеспечивает достаточную точность компенсации эксцентриситета, поскольку первоначальйая фазЬвая и амплитуднсл настройка блока формирования осуществляется до начала прокатки, например по результатам измерения эксцеитриситетабочки валка на вальцешлифовальном станке, и при этом не учитывается ряд факторов, влияющих на эксцентриситет, таких как несоосность конических шеек валка с осью центров5 ки, неравномерный износ валков по окружности.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство

10 для компенсации биения вгшков прокатной клети, которое обеспечивает высокую точность компенсации эксцентриситета, содержащее блоки компенсации синусной и косинусной составляющих

5 эксцентриситетов, каждый из которых включает формирователь опорного сигнала с подсоединенными к его выходу двумя умножителями и усреднитель, |вход которого подсоединен к выходу

0 второго умножителя, а выход соединен с вторым входом первого умножителя, выход которого через сукматор соединен с входом позиционной системы г нажимного устройства, причем вход

5 формирователя опорного сигнала сое динен с выходом счетчика импульсов, входы которого соедщнены с импульсным и позиционным выходами генератора, сочлененного с шейкой опорного Q валка, а второй вход второго умножителя соединен с основным выходом датчика усилия прокатки.

Принцип действия устройства заключается в организации перемещения

с нажимного механизма, противофазного эксцентриситету валка, через позиционную систему, на вход которой подается сумма двух заданий, каждое из которых является произведением опорного сигнала (в первом случае синусоиды, во втором - косинусоиды), синхронизированного с вращением валка через импульсный генератор, счетчик импульсов и соответствуюощй формирователь, на компенсирующий

5 коэффициент, oпpeдeляe влй с помощью соответствующего умножителя и .усреднителя как начальная взаимная корреляционная функция между сигналсж усилия прокатки и опорным сигналом.

0 Устройство имеет самонастройку с

обратной СВЯЗЬЮ по эксцентриситетной составляющей усилия прокатки, благодаря чему достигается высокая точность компенсации биения валков 3.

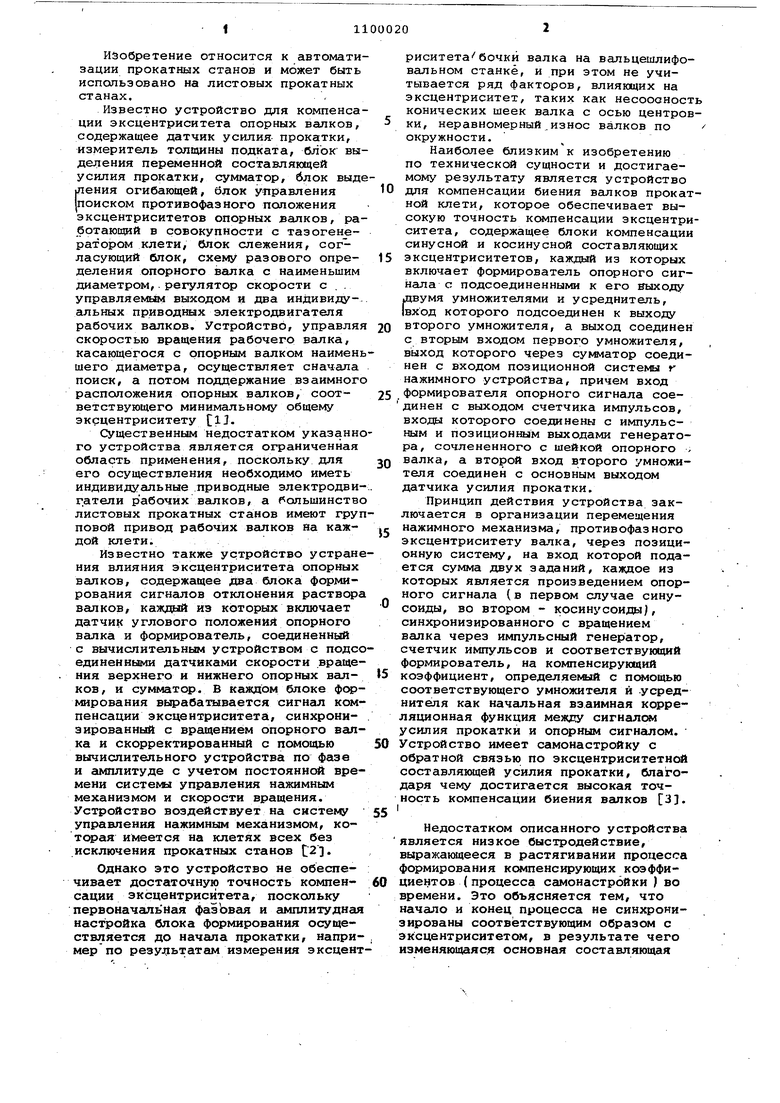

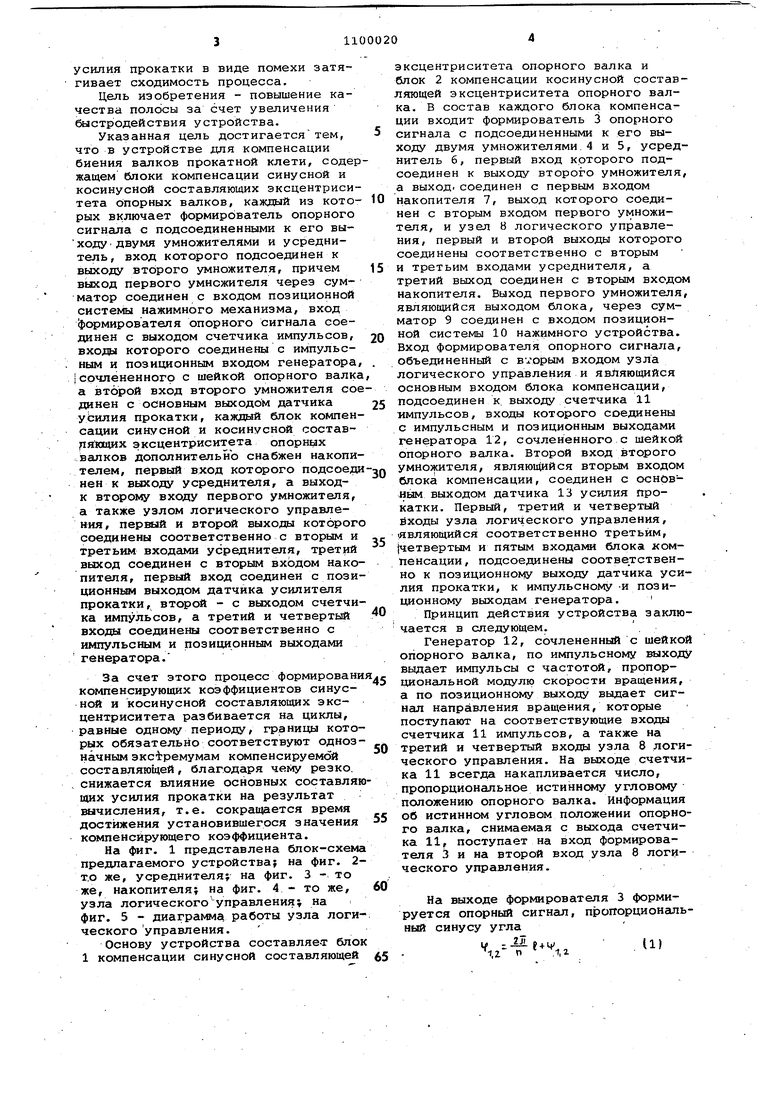

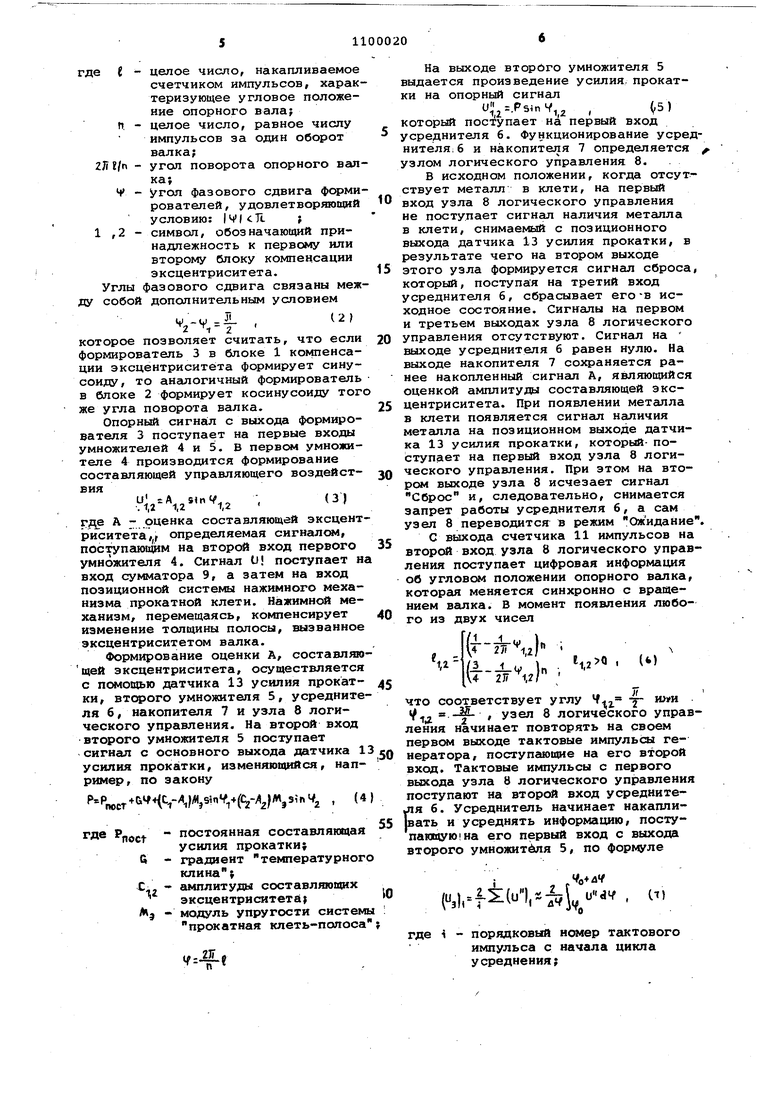

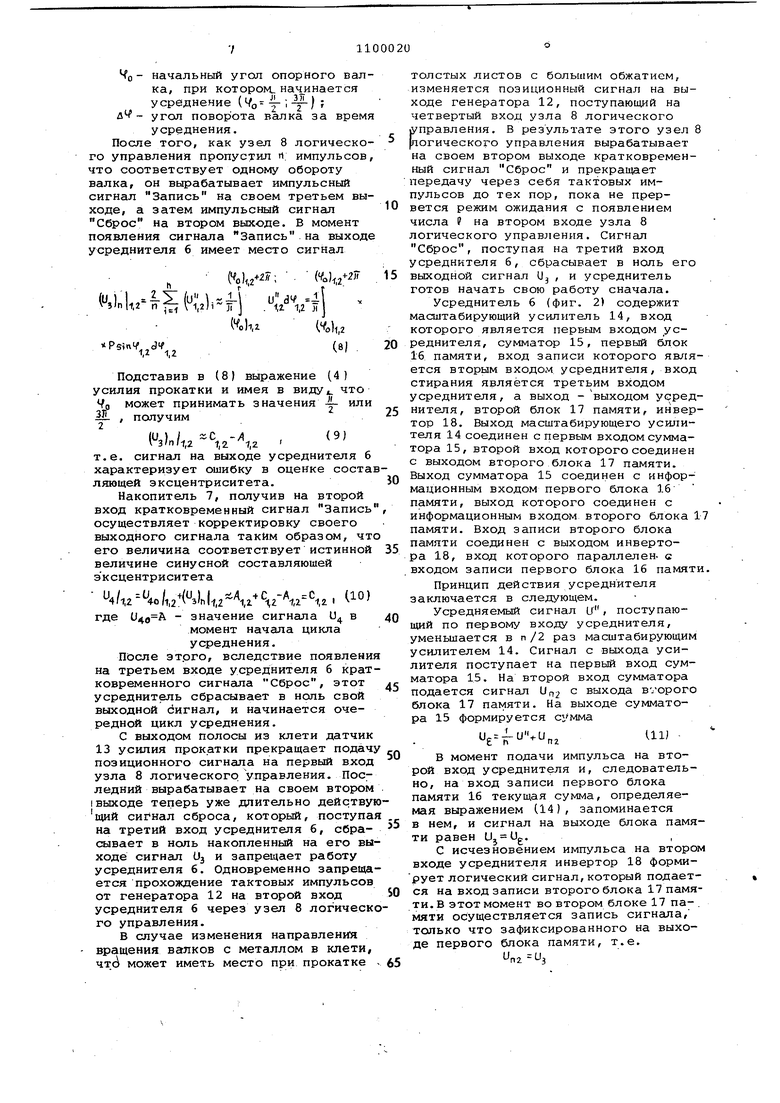

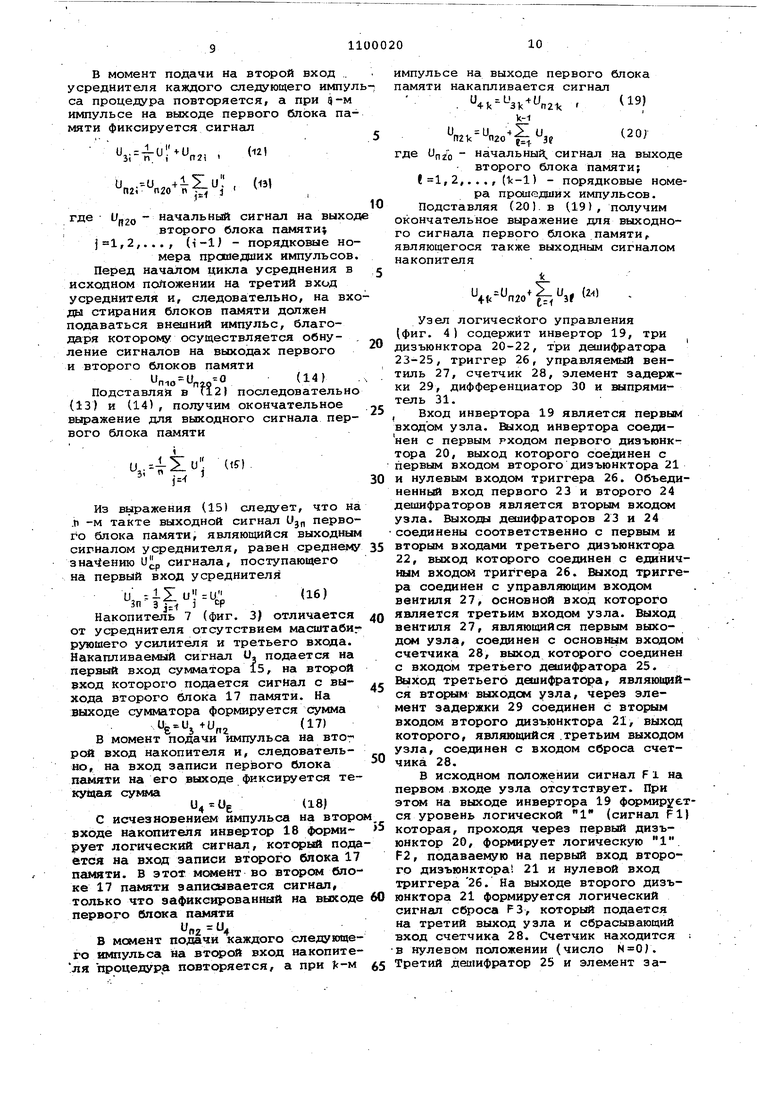

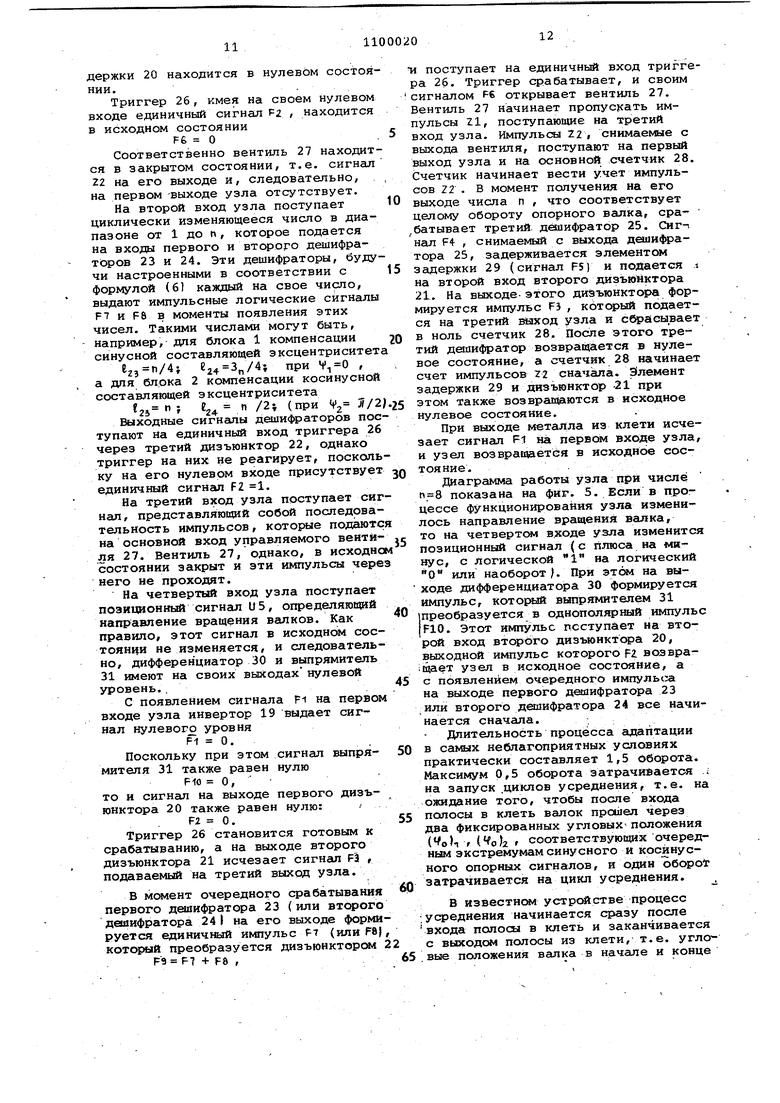

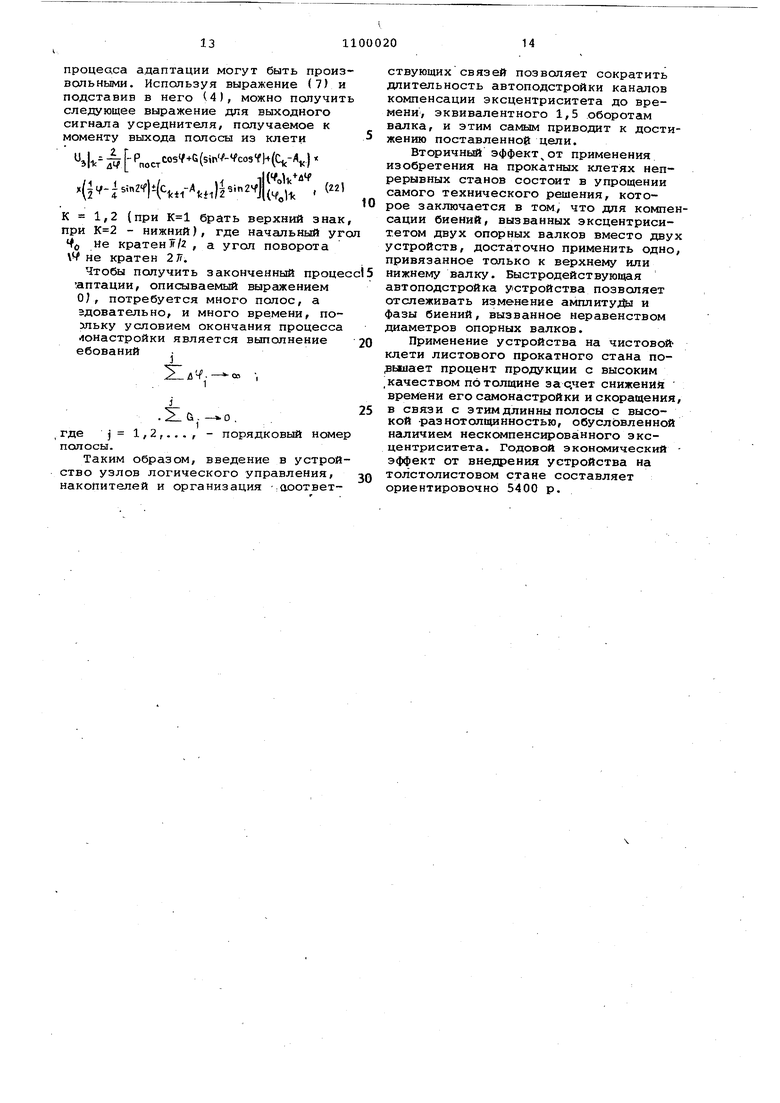

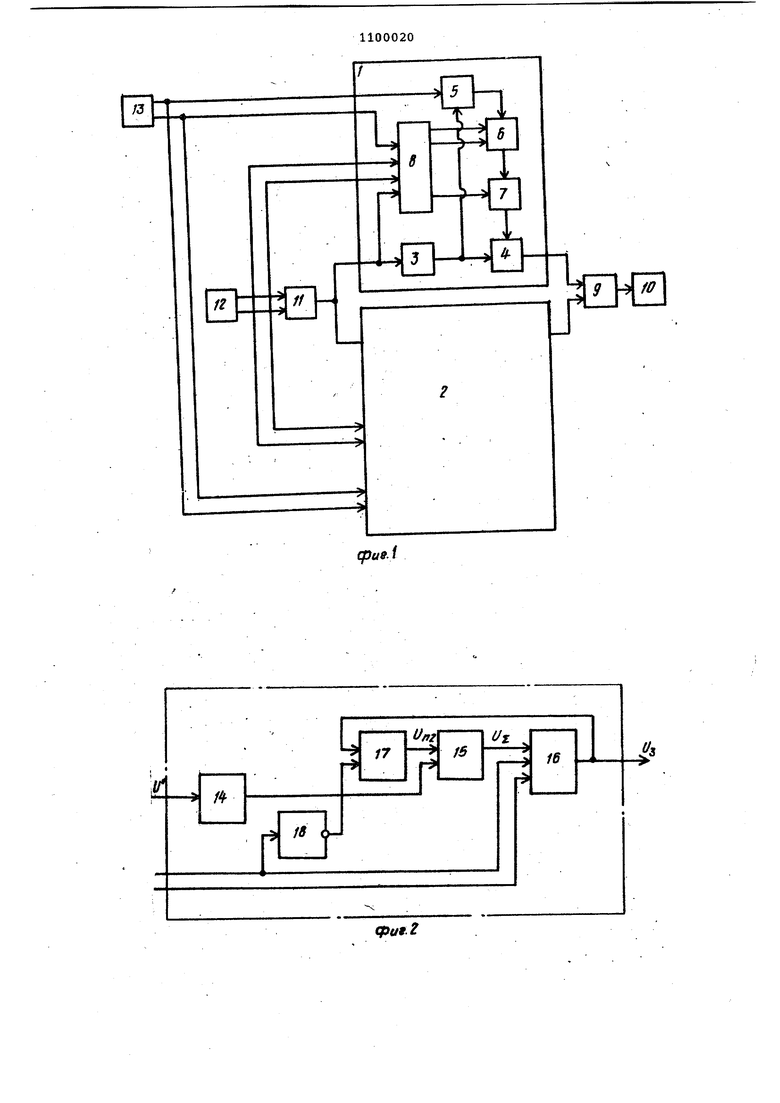

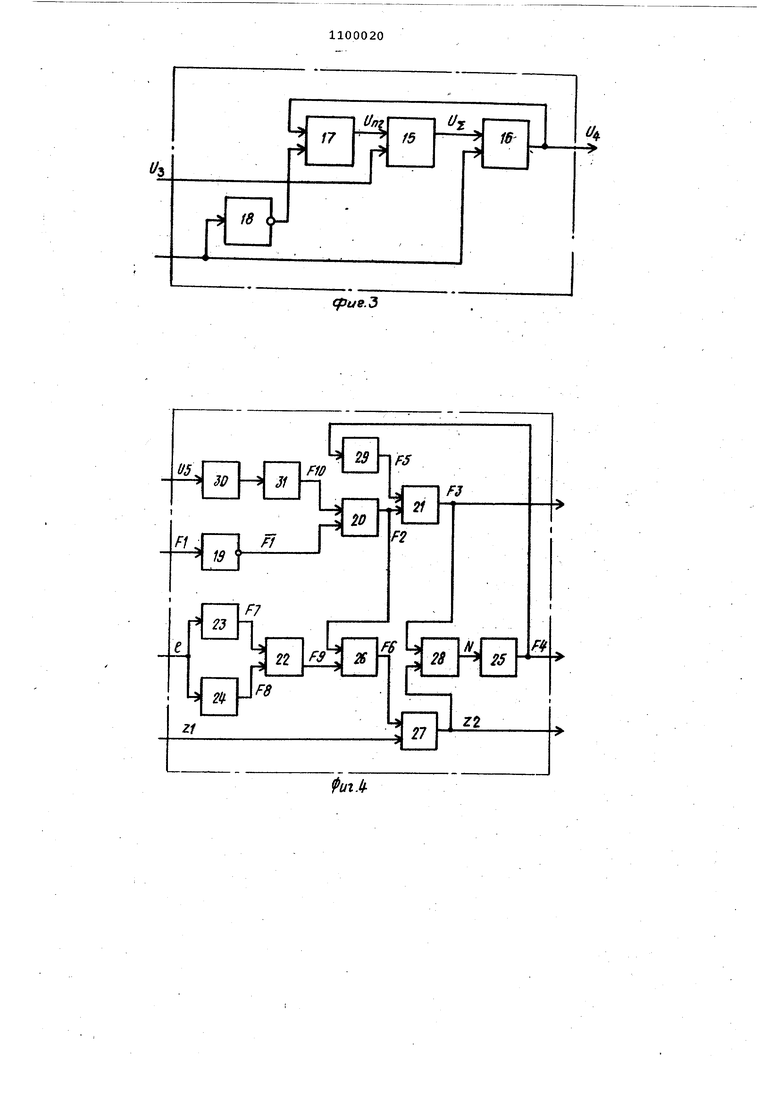

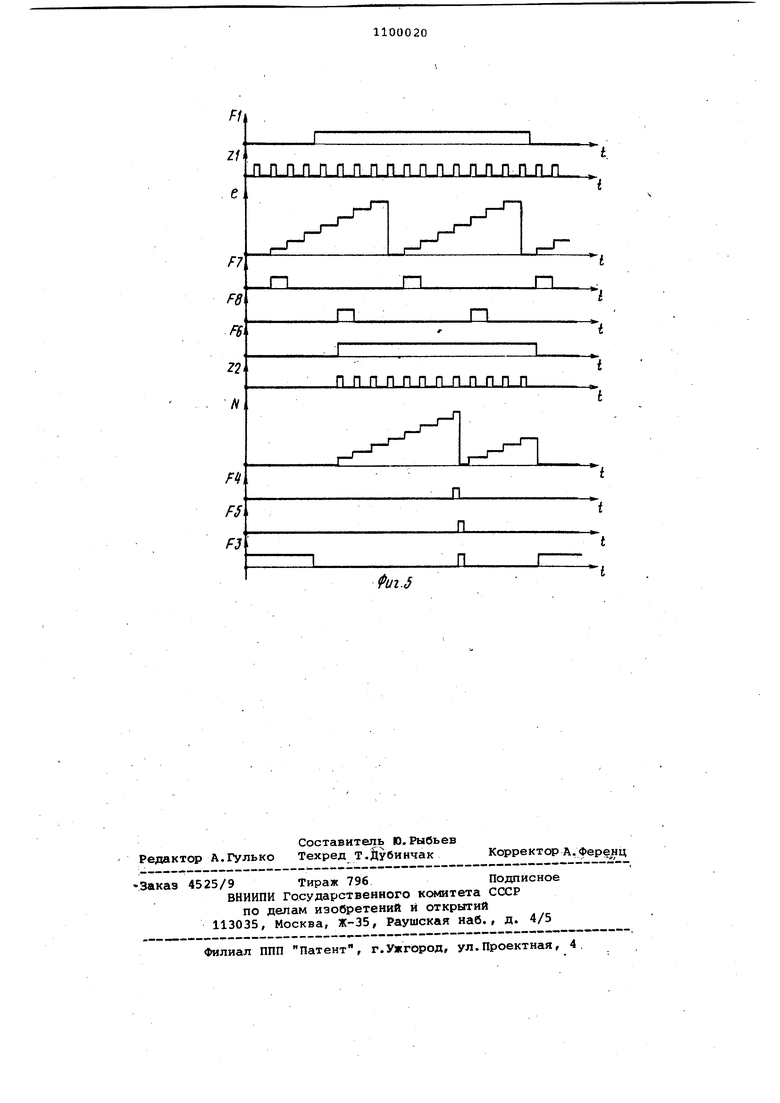

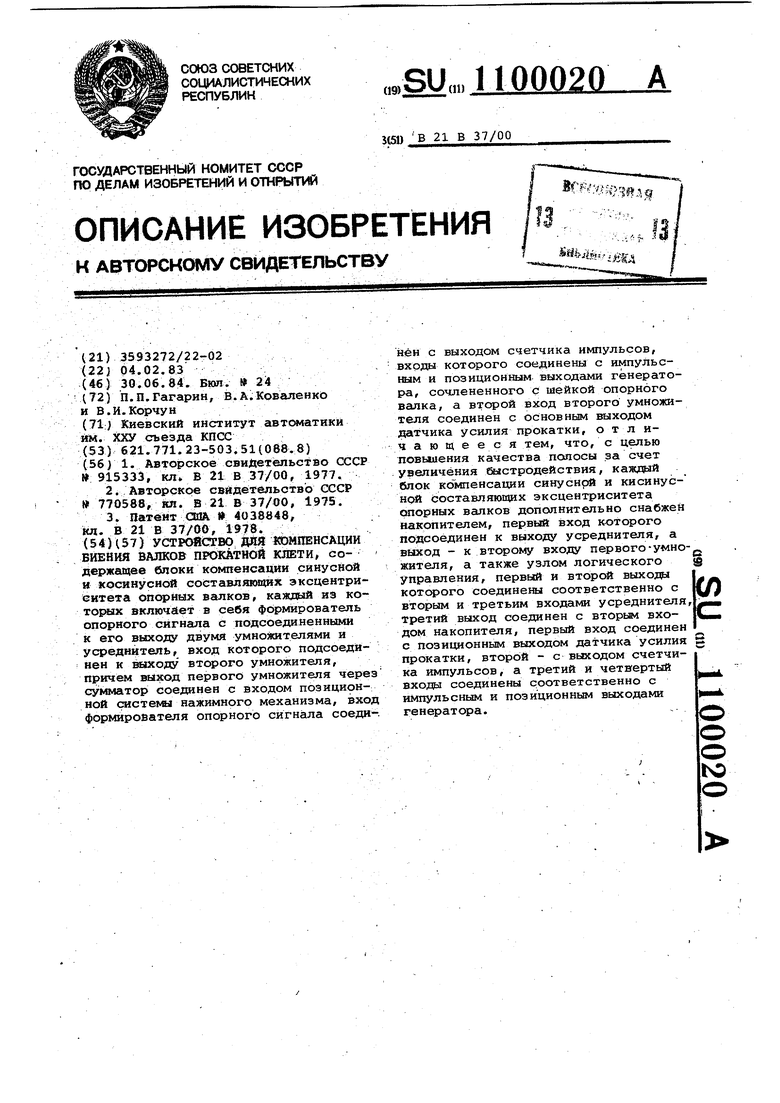

Недостатком описанного устройства является низкое быстродействие, выражающееся в растягивании процесса формирования компенсирующих коэффи0 циентов (процесса самонастройки ) во времени. Это объясняется тем, что начало и конец процесса не синхронизированы соответствующим образом с эксцентриситетом, в результате чего изменяющаяся основная составляющая усилия прокатки в виде помехи затягивает сходимость процесса. Цель изобретения - повышение качества полосы за счет увеличения быстродействия устройства. Указанная цель достигается тем, что в устройстве для компенсации биения валков прокатной клети, содер жащем блоки компенсации синусной и косинусной составляющих эксцентриситета (эпорных валков, каждый из которых включает формирователь опорного сигнала с подсоединенными к его выходуДвумя умножителями и усреднитель , вход которого подсоединен к выходу второго умножителя, причем выход первого умножителя через сумматор соединен с входом позиционной системы нажимного механизма, вход (формирователя опорного сигнала соединен с выходом счетчика импульсов, входы которого соединены с импульсным и позиционным входом генератора iсочлененного с шейкой опорного валка а второй вход второго умножителя сое динен с основным выходом датчика уЬилия прокатки, каждалй блок компенсации синусной и косинусной состав яюцих эксцентриситета опорных валков дополнительно снабжен накопи елем, первый вход которого подсоеди ней к выходу усреднителя, а выходк второму входу первого умножителя, а также узлом логического управления , первый и второй выходы которог соединены соответственно с вторым и третьим входами усреднителя, третий выход соединен с вторым входом накопителя, первый вход соединен с пози ционным выходом датчика усилителя прокатки, второй - с выходом счетчи ка импульсов, а третий и четвертый входы соединены соответственно с импульсным и позиционным выходами генератора. За счет этого процесс формировани компенсирующих коэффициентов синусной и косинусной составляющих эксцентриситета разбивается на циклы, равные одному периоду, гр аницы которых обязательно соответствуют однозначным экс ремумам компенсируемой составляющей, благодаря чему резко, снижается влияние основных составляю щих усилия прокатки на результат вычисления, т.е. сокращается время достижения установившегося значения компенсирующего коэффициента. На фиг. 1 представлена блок-схема предлагаемого устройства на фиг. 2т,о же, усреднителя; на фиг. 3 то же, накопителя; на фиг. 4 - то же, узла логического управления; на фиг. 5 - диаграмму работы узла логического управления. Основу устройства составляет блок 1 компенсации синусной составляющей эксцентриситета опорного валка и блок 2 компенсации косинусной составляющей эксцентриситета опорного валка. В состав каждого блока компенсации входит формирователь 3 опорного сигнала с подсоединенными к его выходу двумя умножителями.4 и 5, усреднитель 6, первый вход которого подсоединен к выходу второго умножителя, а выход, соединен с первым входом накопителя 7, выход которого соединен с вторым входом первого умножителя, и узел 8 логического управления, первый и второй выходы которого соединены соответственно с вторым и третьим входами усреднителя, а третий выход соединен с вторым входом накопителя. Выход первого умножителя, являющийся выходом блока, через сумматор 9 соединен с входом позиционной системы 10 нажимного устройства. Вход формирователя опорного сигнала, объединенный с вторым входом узла логического управления и являющийся основным входом блока компенсации, подсоединен к. выходу счетчика 11 импульсов, входы которого соединены с импульсным и позиционным выходами генератора 12, сочлененного с шейкой опорного валка. Второй вход второго умножителя, являющийся вторым входом блока компенсации, соединен с основным выходом датчика 13 усилия прокатки. Первый, третий и четвертый входы узла логического управления, являющийся соответственно третьим, {четвертым и пятым входами блока компенсации, подсоединены соответственно к ПОЗИЦИОННОМУ выходу датчика усилия прокатки, к импульсному -и позиционному выходам генератора. Принцип действия устройства заключается в следующем. Генератор 12, сочлененный с шейкой опорного валка, по импульсному выходу выдает импульсы с частотой, пропорциональной модулю скорости вращения, а по позиционному выходу выдает сигнал направления вращения, которые поступают на соответствующие входы счетчика 11 импульсов, а также на третий и четвертый входы узла 8 логического управления. На выходе счетчика 11 всегда накапливается число, пропорциональное истиннс «у угловсму положению опорного валка. Информация об истинном угловом положении опорного валка, снимаемая с выхода счетчика 11, поступает на вход формирователя 3 и на второй вход узла 8 логического управления.. На выходе формирователя 3 формируется опорный сигнал, п1рО1Горциональный синусу угла Vf Lгде t - целое число, накапливаемое счетчиком импульсов, харак теризующее угловое положение опорного вала; п. - целое число, равное числу импульсов за один оборот валка; 2Л /п - угол поворота опорного вал ка; Ч УГОЛ фазового сдвига форми рователей, удовлетворяющий условию: |ЦЧс71 ; 1 ,2 - символ, обозначающий принадлежность к первому или второму блоку компенсации эксцентриситета. Углы фазового сдвига связаны меж ду собой дополнительным условием V -V 2 1 - 2 которое позволяет считать, что если формирователь 3 в блоке 1 KONOieHcaции эксцентриситета формирует синусоиду, то аналогичный формирователь в блоке 2 формирует косинусоиду тог же угла поворота валка. Опорный сигна;л с выхода формирователя 3 поступает на первые вхох1ы умножителей 4 и 5. В первом умножителе 4 производится формирование составляющей управляющего воздейст l, . 3 где А - оценка составляющей эксцент риситета,, определяемая сигнале, поступгиощйм на второй вход первого умножителя 4. Сигнал О поступает на вход сумматора 9, а затем на вход позиционной системы нажимного механизма прокатной клети. Нажимной механизм, перемещаясь, компенсирует изменение толщины полосы, вызванное эксцентриситетом валка. Формирование оценки А/ составляющей эксцентриситета, осуществляется с помощью датчика 13 усилия прокатки, второго умножителя 5, усреднителя б , накопителя 7 и узла 8 логического управления. На второй вход второго умножителя 5 поступает сигнал с основного выхода датчика 1 усилия прокатки, изменяющийся, например, по закону P PnoCT 4V I jS V( ( - постоянная составляющая усилия прокатки; S - градиент температурного клина } С-. - амплитуды составляющих эксцентрнситетд) Mj - модуль упругости системы прокатная клеть-полоса На выходе второго умножителя 5 выдается произведение усилия прокатки на опорный сигнал . (-5) который поступает на первый вход усреднителя 6. Функционирование усреднителя; 6 и накопителя 7 определяется узлом логического управления 8. В исходном положении, когда отсутствует металл в клети, на первый вход узла 8 логического управления не поступает сигнал наличия металла в клети, снимаемый с позиционного выхода датчика 13 усилия прокатки, в результате чего на втором выходе этого узла формируется сигнал сброса, который, поступая на третий вход усреднителя 6, сбрасывает его-в исходное состояние. Сигналы на первом и третьем выходах узла 8 логического управления отсутствуют. Сигнгш на выходе усреднителя 6 равен нулю. На выходе накопителя 7 сохраняется ранее накопленный сигнал А, являющийся оценкой амплитуды составляющей эксцентриситета. При появлении металла в клети появляется сигнал наличия металла на позиционном выходе датчика 13 усилия прокатки, который- поступает на первый вход узла 8 логического управления. При этом на втором выходе узла 8 исчезает сигнал Сброс и, следовательно, снимается запрет работы усреднителя 6, а сам узел 8 переводится в режим Ожидание. С выхода счетчика 11 импульсов на вторсЛ вход узла 8 логического управления поступает цифровая информация об угловом положении опорного валка, которгш меняется синхронно с вращением валка. В момент появления любого из двух чисел что соответствует углу l2. и)и v г узел 8 логического управления начинает повторять на своем первом выходе тактовые импульсы генератора, поступающие на его второй вход. Тактовые импульсы с первого выхода узла В логического управления поступают на второй вход усреднитея 6. Усреднитель начинает накапливать и усреднять информацию, поступающую: на его первый вход с выхода второго умножителя 5, по формуле . . где - порядковый номер тактового импульса с начала цикла усреднения; Чо - начальный угол опорного валка, при котором, начинается усреднение (1/0 ; д угол поворота валка за время усреднения. После того, как узел 8 логического управления пропустил ч. импульсов, что соответствует одному обороту валка, он вырабатывает импульсный сигнал Запись на своем третьем выходе, а затем импульсный сигнал Сброс на втором выходе, В момент появления сигнала Запись на выходе усреднителя 6 имеет место сигнал (Vo) (o),, . Hink.4SK.),fi i ,Z ( ,.,J.(в| . Подставив в (8) выражение (4) усилия прокатки и имея в виду,, что может принимать значения Jjr- или , получим )n/v S,rV т.е. сигнал на выходе усреднителя 6 характеризует ошибку в оценке состав ляющей эксцентриситета. Накопитель 7, получив на второй вход кратковременный сигнал Запись осуществляет корректировку своего выходного сигнала таким образом, что его величина соответствует истинной величине синусной составляющей эксцентриситета и4/,г--Чо/,,2-(Чи,.2.. 10) где - значение сигнала U в момент начала цикла усреднения. после этого, вследствие появления на третьем входе усреднителя 6 крат ковременного сигнала Сброс, этот усреднитель сбрасывает в ноль свой выходной йигнал, и начинается очередной цикл усреднения. С выходом полосы из клети датчик 13 усилия прокатки прекращает подачу позиционного сигнала на первый вход узла 8 логического управления. Последний вырабатывает на своем втором I выходе теперь уже длительно действую щий сизгнал сброса, который, поступая на третий вход усреднителя 6, сбрасывает в ноль накопленный на его выходе сигнал УЗ и запрещает работу усреднителя 6. Одновременно запрещается прохождение тактовых импульсов от генератора 12 на второй вход усреднителя 6 через узел 8 логическо го управления. В случае изменения направления вращения валков с металлом в клети, 4T.ci может иметь место при прокатке толстых листов с большим обжатием, изменяется позиционный сигнал на выходе генератора 12, поступающий на четвертый вход узла 8 логического 1управления. В результате этого узел В логического управления вырабатывает на своем втором выходе кратковременный сигнал Сброс и прекращает передачу через себя тактовых импульсов до тех пор, пока не прервется режим ожидания с появлением числа Р на втором входе узла 8 логического управления. Сигнал Сброс, поступая на третий вход усреднителя б, сбрасывает в ноль его выходной сигнал Uj , и усреднитель готов начать свою работу сначала. Усреднитель 6 (фиг. 2) содержит масштабирующий усилитель 14, вход которого является первым входом усреднителя, сумматор 15, первый блок 16 памяти, вход записи которого является вторым входом усреднителя, вход стирания является третьим входом усреднителя, а выход - выходом усреднителя, второй блок 17 памяти, инвертор 18. Выход масштабирующего усилителя 14 соединен с первым входом сумматора 15, второй вход которого соединен с выходом второго блока 17 памяти. Выход сумматора 15 соединен с информационным входом первого блока 16 памяти, выход которого соединен с информационным входом второго блока 17 памяти. Вход записи второго блока памяти соединен с выходом инвертора 18, вход которого параллелен- с входом записи первого блока 16 памяти. Принцип действия усреднителя заключается в следующем. Усредняемый сигнал и, поступающий по первому входу усреднителя, уменьшается в п/2 раз масштабирующим усилителем 14. Сигнал с выхода усилителя поступает на первый вход сумматора 15. На второй вход сумматора подается сигнал Ur,2 с выхода в/орого блока 17 памяти. На выходе сумматора 15 формируется сумма Ug.f UVU,,(11} . В момент подачи импульса на второй вход усреднителя и, следовательно, на вход записи первого блока памяти 16 текущая сумма, определяемая выражением (14), запоминается в нем, и сигнал на выходе блока памяти равен Uj Ug. С исчезновением импульса на втором входе усреднителя инвертор 18 формирует логический сигнал, который подается на вход записи второго блока 17 памяти. В этот момент во втором блоке 17 па- . мяти осуществляется запись сигнала, только что зафиксированного на выходе первого блока памяти, т.е. Uni-Uj В момент подачи на второй вход . усреднителя каждого следующего импул са процедура повторяется, а при 5-м импульсе на выходе первого блока памяти фиксируется сигнал , г. . (« где U..20 - начальный сигнал на выход второго блока памяти ,2,..., (i-1) - порядковые номера прошедших импульсов Перед началом цикла усреднения в исходном положении на третий вход усреднителя и, следовательно, на вхо ды стирания блоков памяти должен подаваться внетиний импульс, благодаря которому осуществляется обнуленив сигналов на выходах первого и второго блоков памяти ип,„ и„5-0 (14) Подставляй в (121 последовательно (13) и (14), получим окончательное выражение для выходного сигнала первого блока паиияти и,45:«- W Из выражения (15) следует, что на .11 -м такте выходной сигнал первого блока памяти, являющийся выходным сигналом усреднителя, равен среднему зна1ению Uj,p сигнала, поступающего на первый вход усреднителя Накопитель 7 (фиг. 3) отличается от усреднителя отсутствием масштабиг руюшего усилителя и третьего входа. Накапливаемый сигнал U, подается на первый вход сумматора 15, на второй вход которого подается сигнал с выхода второго блока 17 памяти. На выходе сумматора формируется сумма , (17) в момент подачи импульса на вто- рой вход накопителя и, следовательно, на вход записи первого блока памяти на его выходе фиксируется текущая сужала. (18) С исчезновением импульса на вторс входе накопителя инвертор 18 формирует логический сигнал, котсчрый пода ется на вход записи второго блока 17 памяти. В этот мсянент во второтл блоке 17 памяти записывается сигнал, только что зафиксированный на выходе первого блока памяти В момент подачи каждого следующего импульса на второй вход накопителя процедура повторяется, а при JC-M импульсе на выходе первого блока памяти накапливается сигнал 4 -зИиг,21 i,, и„ 4Z и ГТ21 П20 где Un/o - начальный, сигнал на выходе второго блока памяти; 1,2,..., () - порядковые номера прешедших импульсов. Подставляя (20). в (19), получим окончательное выражение для выходного сигнала первого блока памяти, являющегося также выходным сигналом накопителя U4,U,,,.Zu,, (2.) . Узел логического управления (фиг. 4) содержит инвертор 19, три дизъюнктора 20-22, три дешифратора 23-25, триггер 26, управляемый вентиль 27, счетчик 28, элемент задержки 29, дифференциатор 30 и выпрямитель 31. , Вход инвертора 19 является первым входом узла. Выход инвертора соединен с первым рходом первого дизъюнктора 20, выход которого соединен с первым входом второго дизъюнктора 21 и нулевым входом триггера 26. Объединенный вход первого 23 и второго 24 дешифраторов является вторым узла. Выходы дешифраторов 23 и 24 соединены соответственно с первым и вторым входами третьего дизъюнктора 22, выход которого соединен с единичным входом триггера 26. Выход триггера соединен с управляющим входом вентиля 27, основной вход которого является третьим входом узла. Выход вентиля 27, являющийся первым выходом узла, соединен с основнь м входом счетчика 28, выход которого соединен с входом третьего дешифратора 25. Выход третьего дешифратора, являющийся вторым выходом узла, через элемент задержки 29 соединен с вторым входом второго дизъюнктора 21, выход которого, являющийся .третьим выходом узла, соединен с входом сброса счетчика 28. В исходном положении сигнал Fi на первом входе узла отсутствует. При этом на выходе инвертора 19 формируется уровень логической 1 (сигнал F1) которая, проходя через первый дизъюнктор 20, формирует логическую 1 F2, подаваемую на первый вход второго дизъюнктора 21 и нулевой вход триггера 26. На выходе второго дизъюнктора 21 формируется логический сигнал сброса F3, который подается на третий выход узла и сбрасывающий вход счетчика 28. Счетчик находится ; в нулевом положении (число ). Третий дешифратор 25 и элемент задержки 20 находится в нулевом состоя нии.. Триггер 26, имея на своем нулевом входе единичный сигнал F2 , находится в исходном состоянии F6 О Соответственно вентиль 27 находит ся в закрытом состоянии, т.е. сигнал 22 на его выходе и, следовательно, на первом -выходе узла отсутствует. На второй вход узла поступает циклически изменяющееся число в диапазоне от 1 до п, которое подается на входы первого и второго дешифраторов 23 и 24. Эти дешифраторы, буду чи настроенными в соответствии с формулой (6) каждый на свое число, выдают импульсные логические сигнгшы F7 и F6 в моменты появления этих чисел. Такими числами могут быть, например, для блока 1 компенсации синусной составляющей эксцентриситет Р« , а для блока 2 компенсации косинусной составлякидей эксцентриситета 25 /2 (при V2 1/2 Выходные сигнёшы даиифраторов пос тупают На единичный вход триггера 26 через третий дизъюнктор 22, однако триггер на них не реагирует, посколь ку на его нулевом входе присутствует единичный сигнсш F2 1. На третий вход узла поступает сиг нал, представляющий собой последовательность импульсов, которые подаютс на основной вход управляемого вентйля 27. Вентиль 27, однако, в исходно состоянии закрыт и эти импульсы чере него не проходят. На четвертый вход узла поступает позиционный сигнал U5, определяющий направление вращения валков. Как правило, этот сигнал в исходном состоянии не изменяется, и следовательно, дифференциатор 30 и выпрямитель 31 имеют на своих выходах нулевой уровень. . С появлением сигнала F-I на первом входе узла инвертор 19 выдает сигнал нулевого уровня Р1 0. Поскольку при этом СИГНсШ ВЫПрЯмителя 31 также равен нулю F10 О, ТО и сигнал на выходе первого дизъюнктора 20 также равен нулю: Р2 0. Триггер 26 становится готовым к срабатыванию, а на выходе второго дизъюнктора 21 исчезает сигнал РЗ , подаваемый на третий выход узла. В очередного срабатывания первого дешифратора 23 (или дешифратора 24 I на его выходе формируется единичный импульс F7 (илиРв), который преобразуется дизъюнкторсмл 2 F9 F7 + F8 , и поступает на единичньой вход триггера 26. Триггер срабатывает, и своим сигналом F6 открывает вентиль 27. Вентиль 27 начинает пропускать импульсы Z1, поступающие на третий вход узла. Импульсы 22, снимаемые с выхода вентиля, поступают на первый выход узла и на основной счетчик 28. Счетчик начинает вести учет импульсов Z2 . В момент получения на его выходе числа п , что соответствует целому обороту опорного валка, ерабатывает третий дииифратор 25. Сиг-i нал F4 , снимаемый с выхода дешифратора 25, задерживается элементом задержки 29 (сигнал PS и подается i на второй вход второго дизъю;Нктора 21. На выходе- эТого диЭъюнктс а формируется импульс F3 , который подается на третий выход узла и ссасывает в ноль счетчик 28. После этого третий дешифратор возвращается в нулевое состояние, а счетчак 28 начинает счет импульсов 22 сначала. Элемент задержки 29 и дизъюнктор -21 при этом также возвращаются в исходное нулевое состояние. При выходе металла из клети исчезает сигнал FI На первом входе узла, и узел возвращается в исходное состояние.. Диаграмма работы узла при числе показана на фиг. 5. Если в процессе функционирования узла изменилось направление вращения валка, то на четвертом входе узла изменится позиционный сигнал (с плюса на минус, с логической 1 на логический О или наоборот . При этсял на выходе дифференциатора 30 формируется импульс, котор&й выпрямителем 31 (преобразуется в однополярный импульс JF10. Этот импульс поступает на второй вхгод второго дизъюнктс а 20, выходной импульс которого F2 возвращает узел в исходное состояние, а с появлением очередного импулыт на выходе первого дешифратора 23 /или второго дешифратора 24 все начинается сначала. Длительность процесса адаптации в самых неблагоприятных условиях практически составляет 1,5 Оборота. Максимум 0,5 обсфота затрачийается ; на запуск .циклов усреднения, т.е. на ожидание того, чтобы после входа полосы в клеть валок прешел через два фиксированных угловых-положения ( г (o}2 соответствуюиЩК очередным экстремумам синусного и косинусного опорных сигналов, и один оборот затрачивается на цикл усреднения. В нзвестнгал устройстве процесс усреднения начинается сразу после входа полосы в клеть и заканчивается с выходом полосы из клети, т.е. угловые положения валка в начале и конце процеаса адаптации могут быть произ вольнымн. Используя выражение (7) и подставив в него (4), можно получит следующее выражение для выходного сигнаша усреднителя, получаемое к моменту выхода полосы из клети з|к -PnoCT 4si - co3f h(VV) « (Sti- filb |Sr к 1,2 (при брать верхний знак при - нижний), где начальный уг (, Не кратен 1/2 , а угол поворота не кратен 2 Д. Чтобы получить законченный проце аптации, описываемый выражением 01, потребуется много полос, а здовательно, и много времени, позльку условием окончания процесса лонастройки является выполнение ебований где j 1,2,..., - порядковый номе папосн. Таким образом, введение в устрой ство узлов логического управления, накопителей и организация -.ооответствующих связей позволяет сократить длительность автоподстройки каналов компенсации эксцентриситета до времени, эквивалентного 1,5 оборотам валка, и этим самым приводит к достижению поставленной цели. Вторичный эффект от применения изобретения на прокатных клетях непрерывных станов состоит в упрощении самого технического решения, которое заключается в том, что для компенсации биений, вызванных эксцентриситетом двух опорных валков вместо двух устройств, достаточно применить одно, привязанное только к верхнему или нижнему валку. Быстродействующая автоподстройка устройства позволяет отслеживать изменение амплиту;{ы и фазы биений, вызванное неравенством диаметров опорных валков. Применение устройства на чистовойклети листового прокатного стана поэыяает процент продукции с высоким I качеством по толщине зас,чет снижений времени его самонастройки искоращения, в связи с этим длинны полосы с высокой -разнотолщинностью, обусловленной нашичием нескомпенсированного эксцентриситета. Годовой экономический эффект от внедрения устройства на толстолистовом стане составляет ориентировочно 5400 р.

/3

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для компенсации эксцентриситета валков прокатной клети | 1990 |

|

SU1704871A1 |

| Устройство для компенсации эксцентриситета валков прокатной клети | 1985 |

|

SU1346288A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков на прокатываемую полосу | 1982 |

|

SU1041187A1 |

| Автосчислитель | 1979 |

|

SU836525A1 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ ВЛИЯНИЯ ЭКСЦЕНТРИСИТЕТА ОПОРНЫХ ВАЛКОВ | 1973 |

|

SU368893A1 |

| Устройство для автоматического сопровождения сварных швов и останова реверсивного прокатного стана | 1977 |

|

SU743739A1 |

| Устройство автоматического регулирования толщины полосы | 1982 |

|

SU1044363A1 |

| Устройство для автоматического регулирования толщины проката | 1981 |

|

SU980890A1 |

| ГИДРАВЛИЧЕСКОЕ НАЖИМНОЕ УСТРОЙСТВО МНОГОВАЛКОВОЙ РАБОЧЕЙ КЛЕТИ ПОПЕРЕЧНОЙПРОКАТКИ | 1972 |

|

SU414017A1 |

| Устройство для компенсации эксцентриситета прокатных валков | 1981 |

|

SU990357A1 |

УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ БИЕНИЯ ВАЛКОВ ПРОКАТНОЙ ЮШТИ, содержащее блоки компенсации синусной и косинусной составляющих эксцентриситета опорных валков, каждый из которых включает в себя формирователь опорного сигнала с подсоединенными к его выходу двумя умножителями и усреднитель, вход которого подсоединен к етвсоду второго умножителя, причём вызсод первого умножителя через сумматор соединен с входом позиционной сястема нажимного механизма, вход формирователя опорного сигнала соеди-. йен с выходом счетчика импульсов, входы которого соединены с импульсным и позиционным выходагли генератора, сочлененного с шейкой опорного валка, а второй вход второго умножителя соединен с основным выходом датчика усилия прокатки, о т л ичаюадееся тем, что, с целью повышения качества полосы за счет увеличения алстродействия, каждый блок компенсации синуснрй и кисинусной составляющих эксцентриситета сшорных валков дополнительно снабжен Накопителем, первый вход которого подсоединен к выходу усреднителя, а выход - к второму входу первого-умножителя, а также узлом логического управления, первый и второй выхода КЛ которого соединены соответственно с вторым и третьим входами усреднителя, третий выход соединен с вторшл входом накопителя, первый вход соединен с позиционным выходом датчика усилия прокатки, второй - с выходом счетчика импульсов, а третий и четвертый входы соединены соответственно с импульсным и позиционным выходами генератора.

8

n

fff

U

Cpuff.i

CpU9.Z

С

17

/3

iS.

cfue.S

,

4

16

LЛJ JlJlJUu JlJ JlJlJlJuu J

гт

JIJIJTJIJIJIJIJIJIJIJLJI.

FH, F5 F3

1

n

.--Л

П

П

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР №915333, кл В 21 В 37/00, 1977 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-30—Публикация

1983-02-04—Подача