Изобретение относится к области неразрушающего контроля материалов с помощью магнитных средств и может быть использовано при определении прочностных свойств элементов конструкций теплоэнергетики в процессе их эксплуатации в условиях высокотемпературного влияния.

Целью изобретения является повышение достоверности контроля изделий, находящихся в эксплуатации в условиях высокотемпературного влияния, путем устранения неоднозначности зависимости между измеряемым параметром и механическими свойствами.

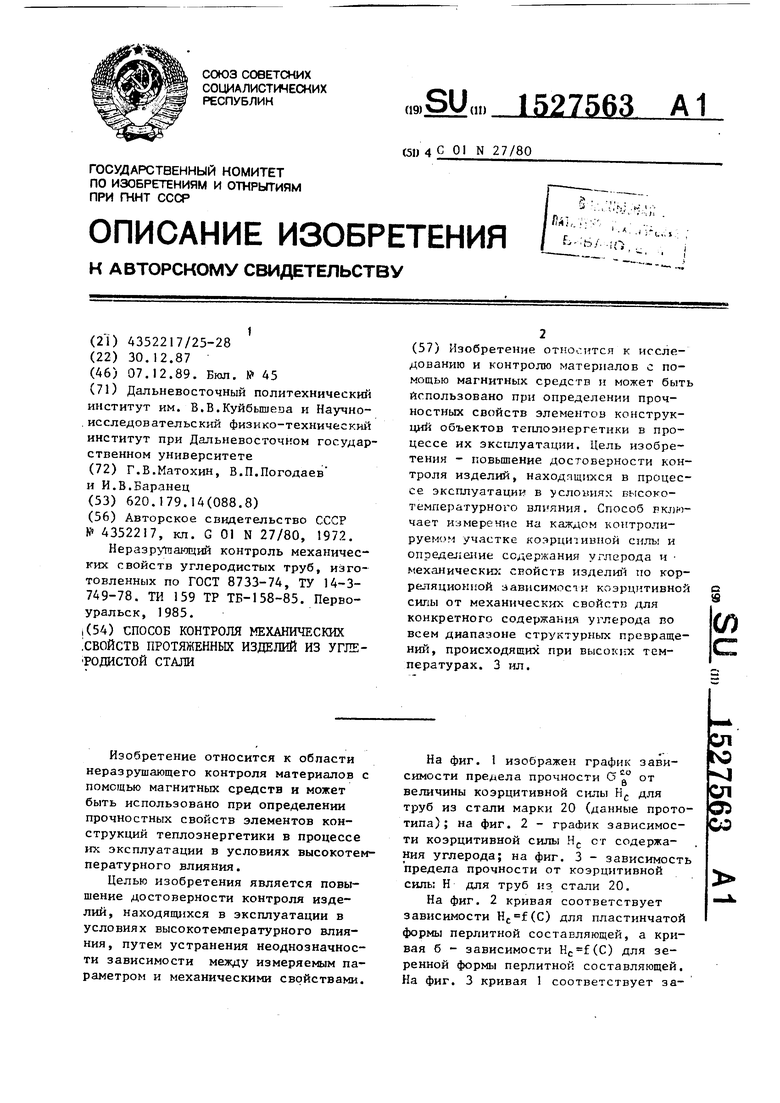

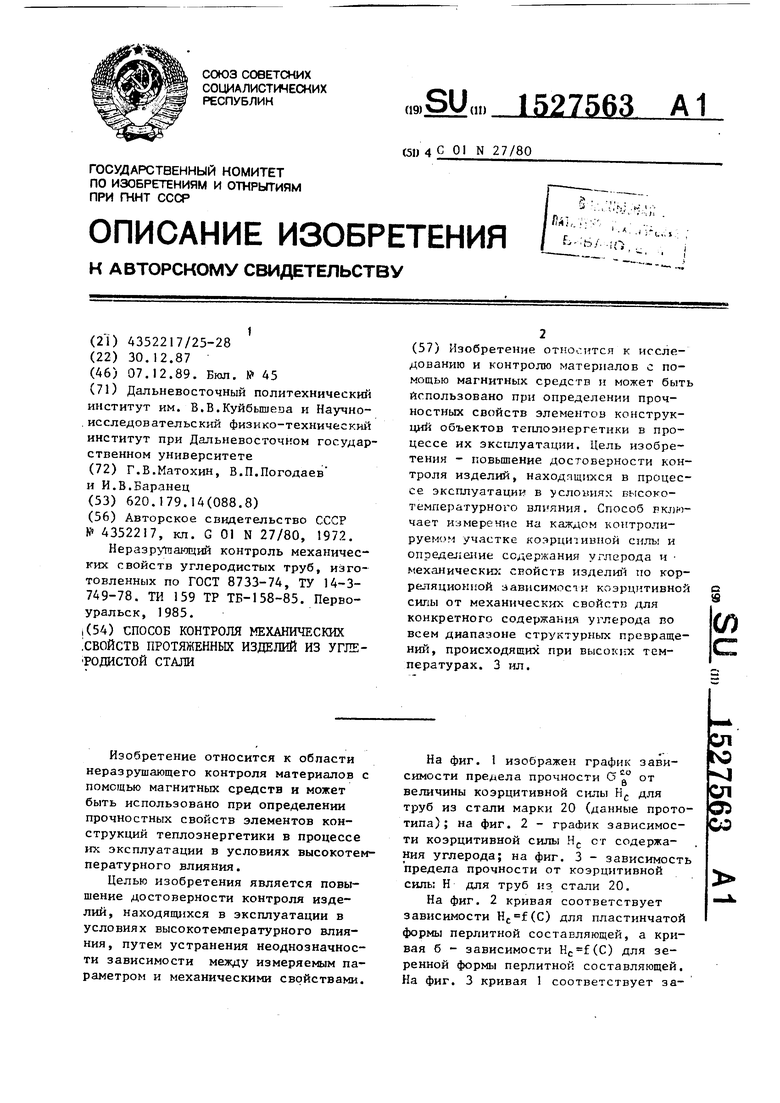

На фиг. 1 изображен график завиG O ., °

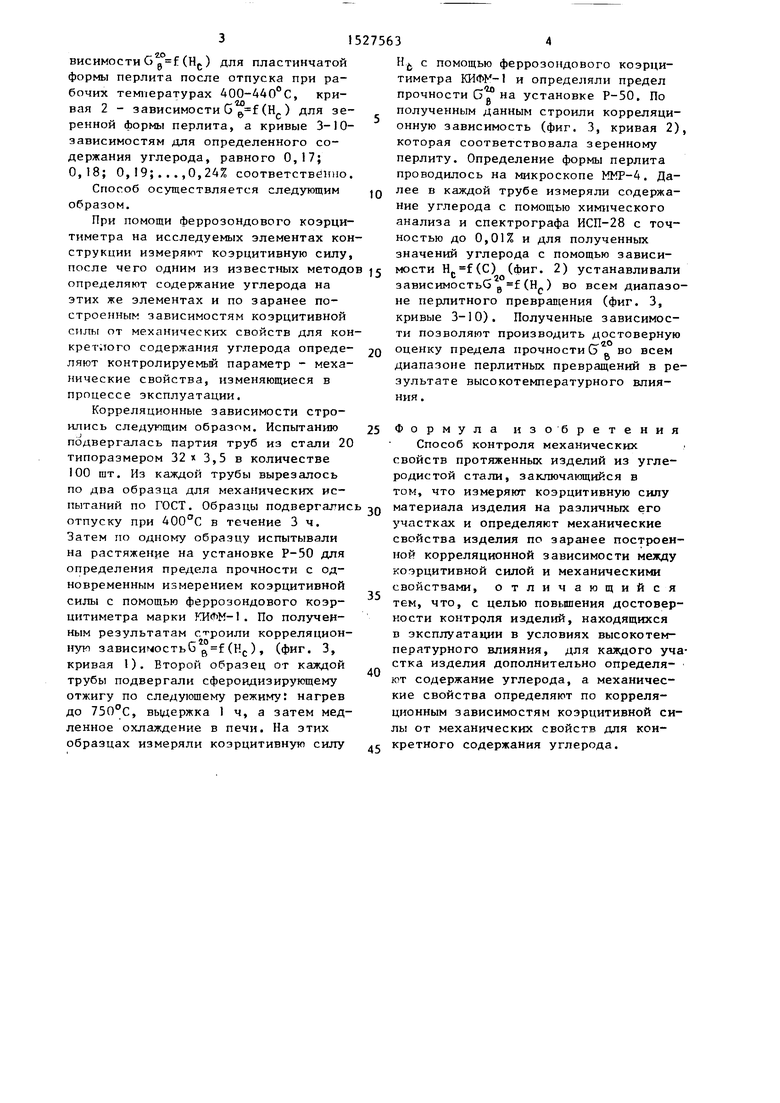

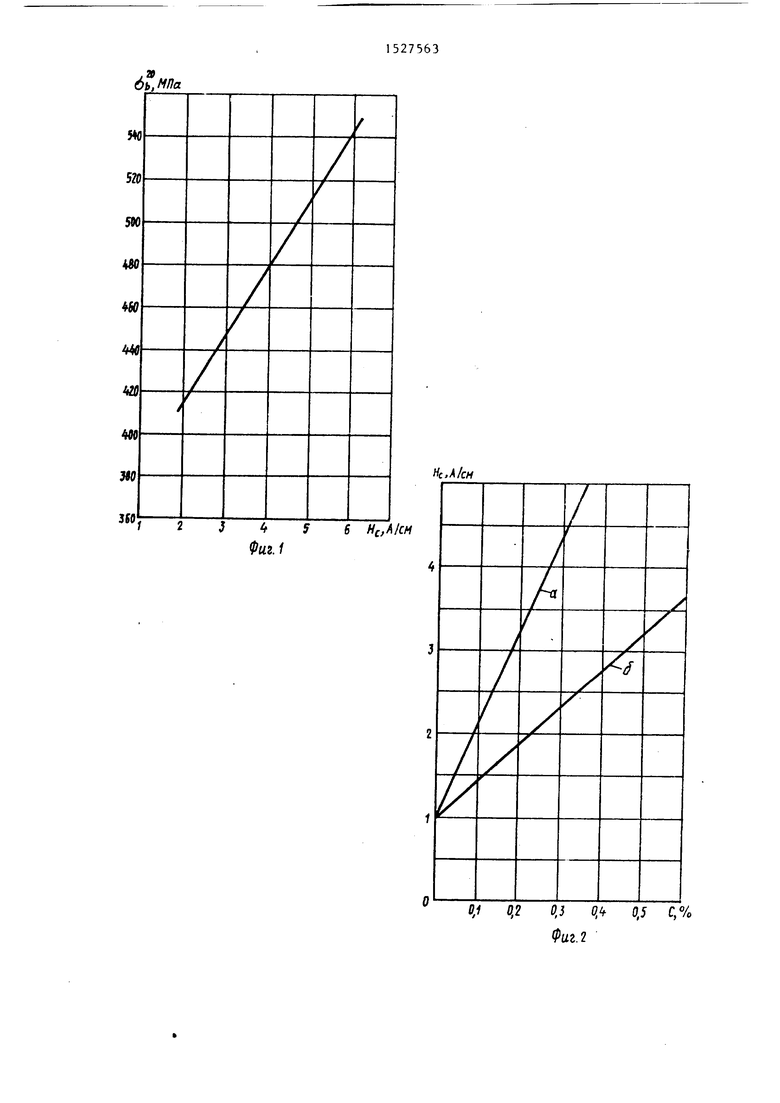

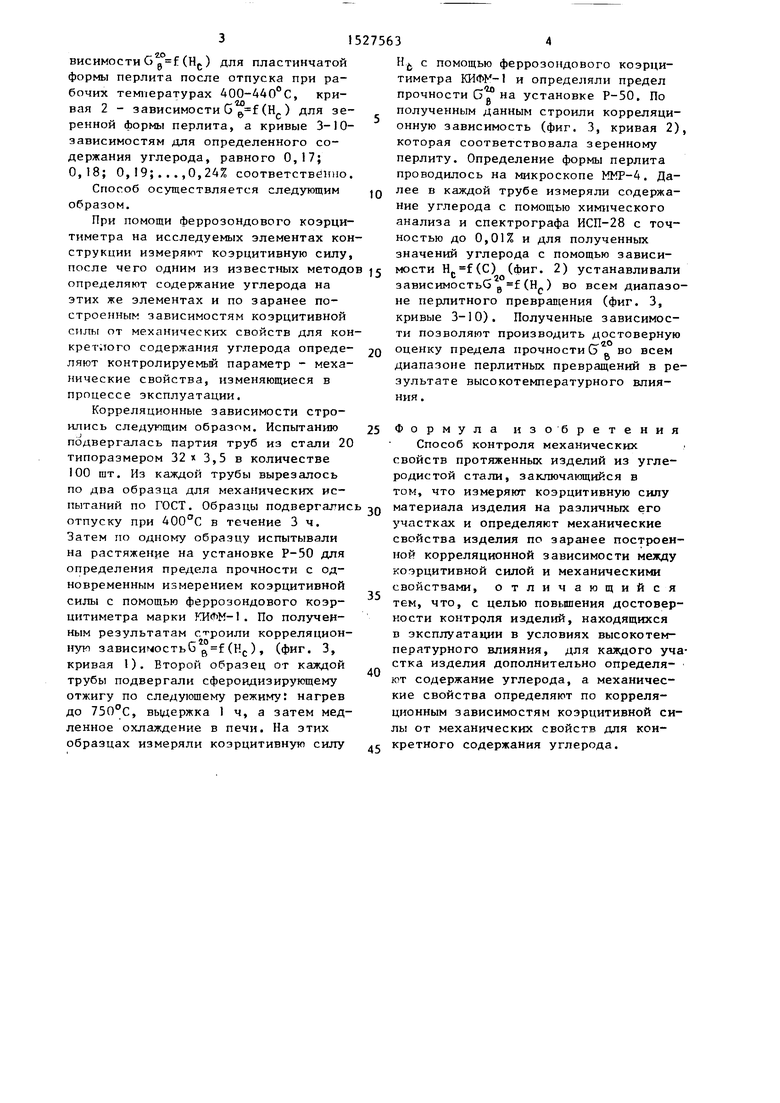

величины коэрцитивной силы Н для труб из стали марки 20 (данные прототипа) ; на фиг. 2 - график зависимости коэрцитивной силы Н от содержания углерода; на фиг. 3 - зависимость предела прочности от коэрцитивной силы Н для труб из стали 20.

На фиг. 2 кривая соответствует зависимости (C) для пластинчатой формы перлитной составляющей, а кривая б - зависимости (C) для зе- ренной формы перлитной составляющей. На фиг. 3 кривая 1 соответствует за-го

висимостиGg f(Нр) для пластинчатой формы перлита после отпуска при рабочих температурах 400-440°С, кривая 2 - зависимости G (Hj.) для зе- ренной формы перлита, а кривые 3-10- зависимостям для определенного содержания углерода, равного 0,17; 0,18; О,19;...,0,24% соответственно.

Способ осуществляется следующим образом.

При помощи феррозондового коэрци- тиметра на исследуемых элементах конструкции измеряют коэрцитивную силу.

Н

с помощью феррозоидового коэрциШ

тиметра КИФК-1 и определяли предел прочности С на установке Р-50. По полученным данным строили корреляционную зависимость (фиг. 3, кривая 2), которая соответствовала зеренному перлиту. Определение формы перлита проводилось на микроскопе ММР-4. Далее в каждой трубе измеряли содержание углерода с помощью химического анализа и спектрографа ИСП-28 с точностью до 0,01% и для полученных значений углерода с помощью зависипосле чего одним из известных методов ic мости H.,f (С) (фиг. 2) устанавливали

Jь 2О

определяют содержание углерода на этих же элементах и по заранее построенным зависимостям коэрцитивной силы от механических свойств для конзависимостьОg f(Нр) во всем диапазоне перлитного превращения (фиг. 3, кривые 3-10). Полученные зависимости позволяют производить достоверную

,го оценку предела прочности (5- во всем

кретпого содержания углерода определяют контролируемый параметр - механические свойства, изменяющиеся в процессе эксплуатации.

Корреляционные зависимости строились следующим образом. Испытанию подвергалась партия труб из стали 20 типоразмером 32 к 3,5 в количестве 100 шт. Из каждой трубы вырезалось по два образца для механических испытаний по ГОСТ. Образцы подвергалис отпуску при 400°С в течение 3 ч. Затем по одному образцу испытывали на растяжение на установке Р-50 для определения предела прочности с одновременным измерением коэрцитивной силы с помощью феррозондового коэр- цитиметра марки KHff M-I. По полученным результатам с роили корреляцион- нук1 зависимостьб (Hj,), (фиг. 3,

кривая 1). Второй образец от каждой трубы подвергали сфероидизирующему отжигу по следующему режиму: нагрев до 750°С, выдержка 1 ч, а затем медленное охлаждение в печи. На этих образцах измеряли коэрцитивную силу

с помощью феррозоидового коэрци

тиметра КИФК-1 и определяли предел прочности С на установке Р-50. По полученным данным строили корреляционную зависимость (фиг. 3, кривая 2), которая соответствовала зеренному перлиту. Определение формы перлита проводилось на микроскопе ММР-4. Далее в каждой трубе измеряли содержание углерода с помощью химического анализа и спектрографа ИСП-28 с точностью до 0,01% и для полученных значений углерода с помощью зависиь 2О

зависимостьОg f(Нр) во всем диапазоне перлитного превращения (фиг. 3, кривые 3-10). Полученные зависимости позволяют производить достоверную

,го оценку предела прочности (5- во всем

диапазоне перлитных превращений в результате высокотемпературного влияния .

Формула изобретения

Способ контроля механических свойств протяженных изделий из углеродистой стали, заключающийся в том, что измеряют коэрцитивную сипу материала изделия на различных его участках и определяют механические свойства изделия по заранее построенной корреляционной зависимости между коэрцитивной силой и механическими свойствами, отличающийся тем, что, с целью повышения достоверности контроля изделий, находящихся в эксплуатации в условиях высокотемпературного влияния, для каждого участка изделия дополнительно определяют содержание углерода, а механические свойства определяют по корреляционным зависимостям коэрцитивной силы от механических свойств для конкретного содержания углерода.

НС.А/СН

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества термообработки ферромагнитных изделий | 1987 |

|

SU1430863A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РЕЛАКСАЦИОННОЙ КОЭРЦИТИВНОЙ СИЛЫ И РЕЛАКСАЦИОННОЙ НАМАГНИЧЕННОСТИ ПРОТЯЖЕННЫХ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2627122C1 |

| Способ неразрушающего контроля механических свойств изделий из углеродистых сталей | 1988 |

|

SU1644018A1 |

| Способ термоциклической обработки изделия | 1990 |

|

SU1782246A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗБЫТОЧНОЙ КОРРОЗИИ СТАЛИ | 2015 |

|

RU2570704C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСОСТОЙКОСТИ СТАЛИ И СПЛАВОВ | 1992 |

|

RU2069343C1 |

| Способ регулирования режима термообработки ферромагнитных изделий | 1985 |

|

SU1408349A1 |

| Способ обнаружения зоны термического влияния в ферромагнитных изделиях | 1989 |

|

SU1732253A1 |

| Феррозондовый коэрцитиметр | 1979 |

|

SU855572A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА (ВАРИАНТЫ) | 2010 |

|

RU2447163C1 |

Изобретение относится к исследованию и контролю материалов с помощью магнитных средств и может быть использовано при определении прочностных свойств элементов конструкций объектов теплоэнергетики в процессе их эксплуатации. Цель изобретения - повышение достоверности контроля изделий, находящихся в процессе эксплуатации в условиях высокотемпературного влияния. Способ включает измерение на каждом контролируемом участке коэрцитивной силы и определение содержания углерода и механических свойств изделий по корреляционной зависимости коэрцитивной силы от механических свойств для конкретного содержания углерода во всем диапазоне структурных превращений, происходящих при высоких температурах. 3 ил.

ТУП rifff

Фиг.1

17

У

/

0,1 0,2 О,} 0,1 ОД С,%

Фаг.г

бУ.МПа

Нс,Л/см

иг.З

| Авторское свидетельство СССР № 4352217, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Неразр Тпающий контроль механических свойств углеродистых труб, изготовленных по ГОСТ 8733-74, ТУ 14-3- 749-78 | |||

| Катодное реле | 1918 |

|

SU159A1 |

| Первоуральск, 1985 | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1989-12-07—Публикация

1987-12-30—Подача