Изобретение относится к обработке металлов давлением, в частности к технологии изготовления кольцеоб- разных изделий из полосового материала.

Цель изобретения - повышение качества путем повьш1ения точности геометрических параметров изготовляемых колец вследствие предотвращения искажения профиля в процессе гибки.

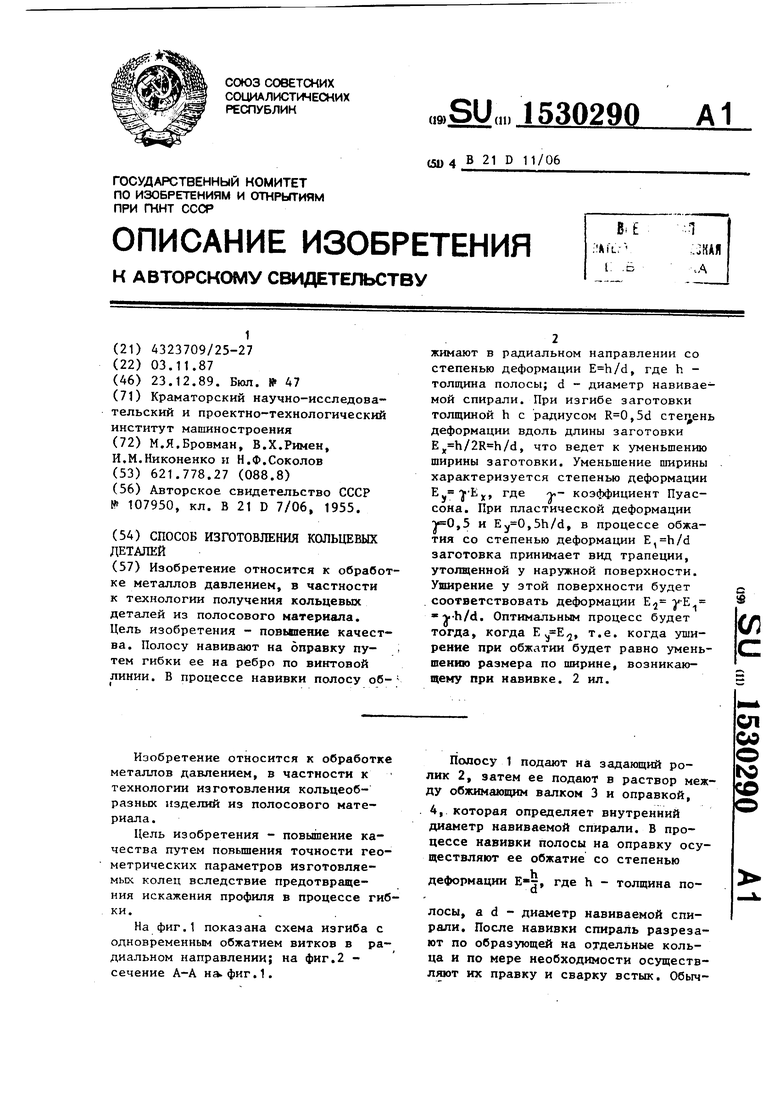

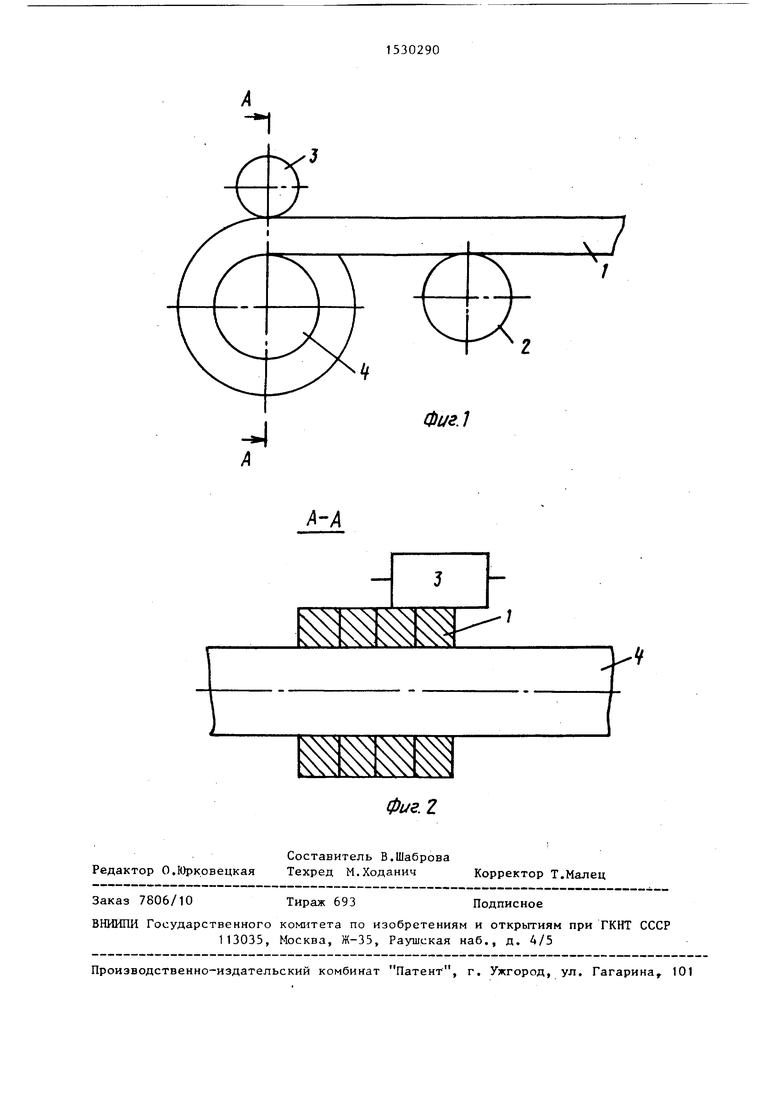

На фиг.1 показана схема изгиба с одновременным обжатием витков в радиальном направлении; на фиг.2 - сечение А-А на. фиг.1.

Полосу 1 подают на задающий ролик 2, затем ее подают в раствор между обжимающим валком 3 и оправкой,

4, которая определяет внутренний диаметр навиваемой спирали. В процессе навивки полосы на оправку осуществляют ее обжатие со степенью

деформации Е-г, где h - толщина полосы, ad- диаметр навиваемой спирали. После навивки спираль разрезают по образующей на отдельные кольца и по мере необходимости осуществляют их правку и сварку встык. ОбычСЛ

СО

Р Ю

но при изгибе заготовки толщиной h с радиусом ,5d степень деформации (вдоль длины заготовки) равна Е

h h

приводит к уменьшению ши-

рины заготовки, характеризуемой степенью деформации , где - коэффициент Пуассона, равный при пластической деформации 0,5, так что

,5т.

(1)

Именно такое искажение формы при

водит к потерям металла.

При обжатии поверхности заготовки со степеною деформации, равной

Е -7 форма сечения заготовки имеет

G

ВИД трапеции, утолщенной у наружной поверхности, подвергнутой обжатию, Уширение у этой поверхности,соответствует деформации

El )

Оптимальным процесс будет тогда, когда ущирение (и увеличение размера сечения) при обжатии заготовки по ее наружной поверхности равно уменьшению размера по ширине, возникгиоще- му при навивке (изгибе). Величины Е и Е , определяемые формулами (1) и (2), равны, что обеспечивает сохранение первоначального размера заготовки, т.е. наиболее высокую точност Поэтому величина Е , (при обжатии)

h должна быть равна величине -т.

Если принять степень деформации

при обжатии E,i-7, то после изгиба

форма заготовки будет искажена так, что ее ширина у наружной поверхност будет меньше начальной. Если задать

степень деформации Е,-, то размеры

с

5

5

0

5

0 эс

40

45

заготовки у ее наружной поверхности превысят первоначальные. В обоих случаях неизбежно искажение формы сечения, так прямоугольное сечение ста- .нет трапецеидальным. Принятие степени деформации ,; обеспечит отсутствие искажения формы сечения заготовки.

Пример, При изгибе заготовки сечением 30x50 мм в спираль диаметром мм обжатие по наружной

поверхности со степенью деформации приводит к увеличению

Q О/и

ширины на 0,,08, т.е. на 30 хО,,40 мм. Изгиб приводит к уменьшению ширины на эту же величину,

т.е. при ,16; J.,5-0,16

0,08; 0,08-30 2,4 мм.

Следовательно, обжатие со степенью деформации, равной отношению толщины заготовки к диаметру спирали, обеспечивает повьш1ение точности размеров и за счет этого качества заготовок.

Формула изобретения

Способ изготовления кольцевых деталей, включающий навивку из полосы спирали путем гибки на ребро по винтовой линии, обжатие витков в радиальном направлении и последующую разрезку на отдельные кольца, отличающийся тем, что, с целью улучшения качества за счет повьш1ения точности геометрических параметров изготовляемых колец, обжатие в радиальном направлении осуществляют со степенью деформации, равной отношению толщины полосы к диаметру винта спирали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЛИ КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2017 |

|

RU2662910C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2610653C1 |

| Способ изготовления спиралей шнеков и устройство для его осуществления | 1988 |

|

SU1611505A1 |

| Устройство для изготовления ленточной спирали | 1986 |

|

SU1388168A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2625372C2 |

| Способ получения спиралей шнеков | 1976 |

|

SU662220A1 |

| КОЛОСНИКОВЫЙ ПРОФИЛЬ ДЛЯ ПРОИЗВОДСТВА ЩЕЛЕВЫХ СЕТОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2173224C2 |

| Устройство для навивки полосы в спираль на ребро | 1983 |

|

SU1225642A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) | 1995 |

|

RU2107345C1 |

| Способ образования покрытия на деталях | 1987 |

|

SU1491601A1 |

Изобретение относится к обработке металлов давлением, в частности к технологии получения кольцевых деталей из полосового материала. Цель изобретения - повышение качества. Полосу навивают на оправку путем гибки ее на ребро по винтовой линии. В процессе навивки полосу обжимают в радиальном направлении со степенью деформации E=H/D, где H - толщина полосы

D - диаметр навиваемой спирали. При изгибе заготовки толщиной H с радиусом R=0,5 D степень деформации вдоль длины заготовки EX=H/2R=H/D, что ведет к уменьшению ширины заготовки. Уменьшение ширины характеризуется степенью деформации EY=γ.EX, где γ - коэффициент Пуассона. При пластической деформации γ=0,5 и EY=0,5H/D в процессе обжатия со степенью деформации E1=H/D заготовка принимает вид трапеции, утолщенной у наружной поверхности. Уширение у этой поверхности будет соответствовать деформации E2=γ.E1=γ.H/D. Оптимальным процесс будет тогда, когда EY=E2, т.е. когда уширение при обжатии будет равно уменьшению размера по ширине, возникающему при навивке. 2 ил.

Составитель В.Шаброва Редактор О.Юрковецкая Техред М.Ходанич Корректор Т.Малец

Заказ 7806/10

Тираж 693

ВНИИПИ Государственного комитета по изобретениям и открытиям при ТКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Фиг.г

Подписное

| Способ и штамп для изготовления колец и плоских фланцев путем гибки заготовок, собранных в пакет на ребро | 1955 |

|

SU107950A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-23—Публикация

1987-11-03—Подача