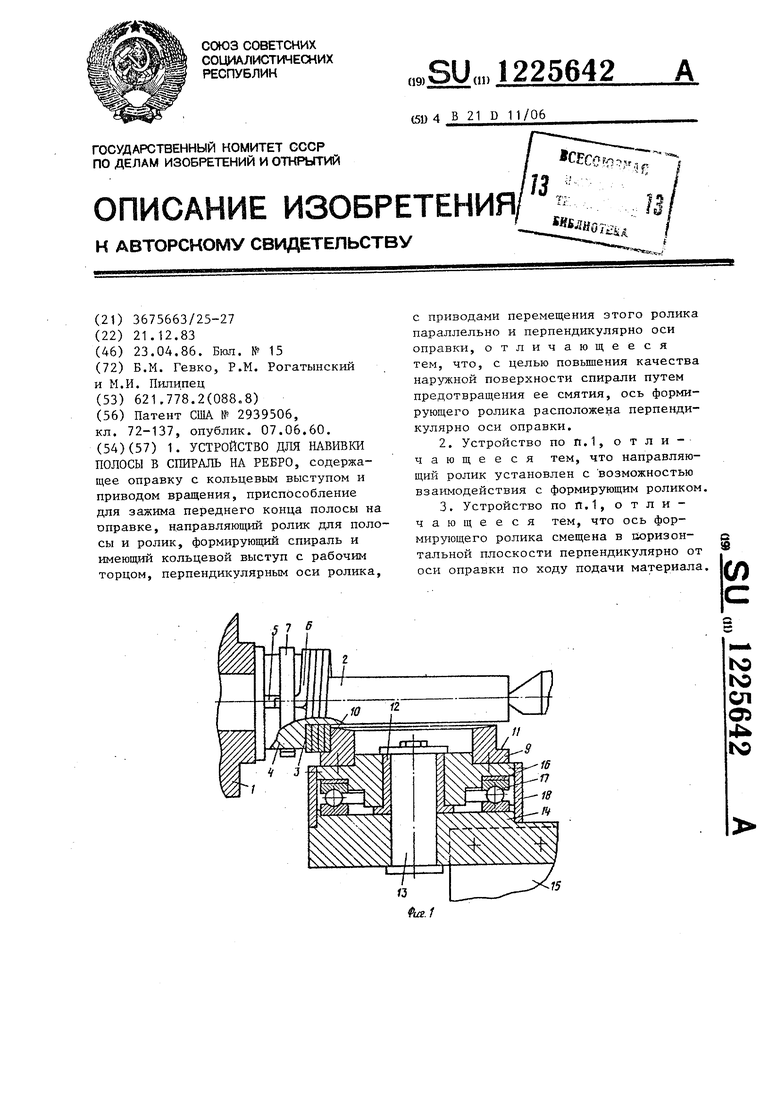

Изобретение относится к обработке металлов давлением, в частности к гибке заготовок в спиральную форму.

Цель изобретения - повышение качества наружной поверхности спирали путем предотвращения ее смятия,

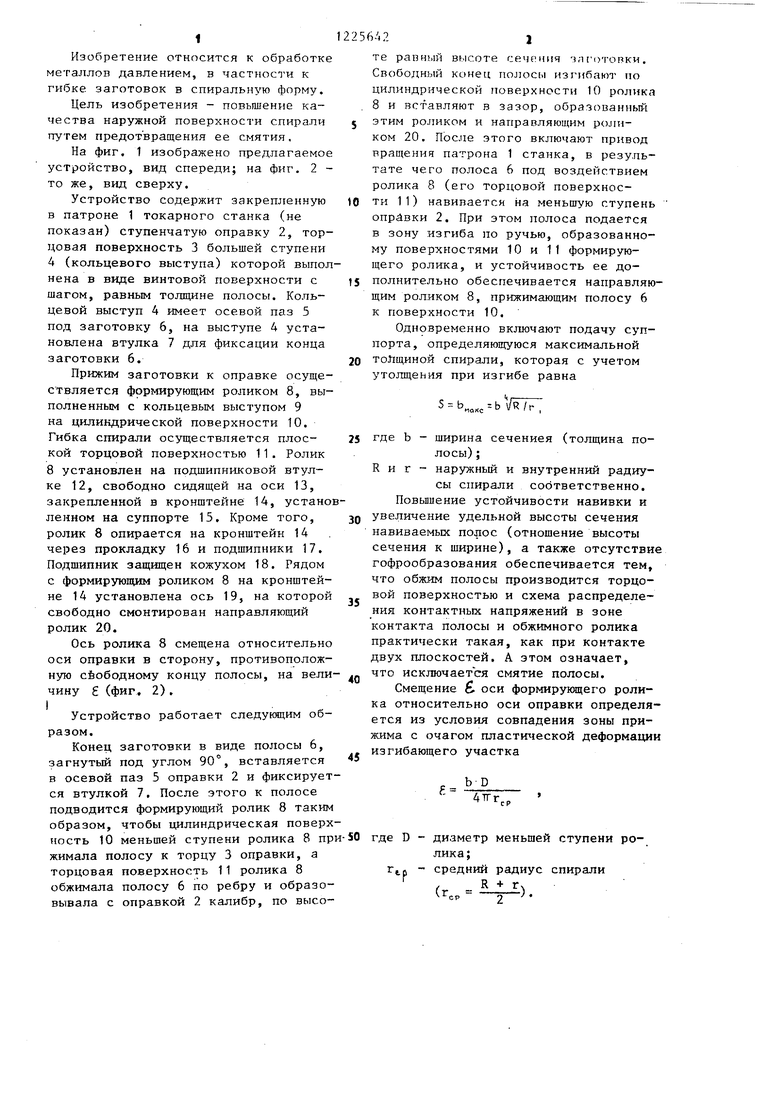

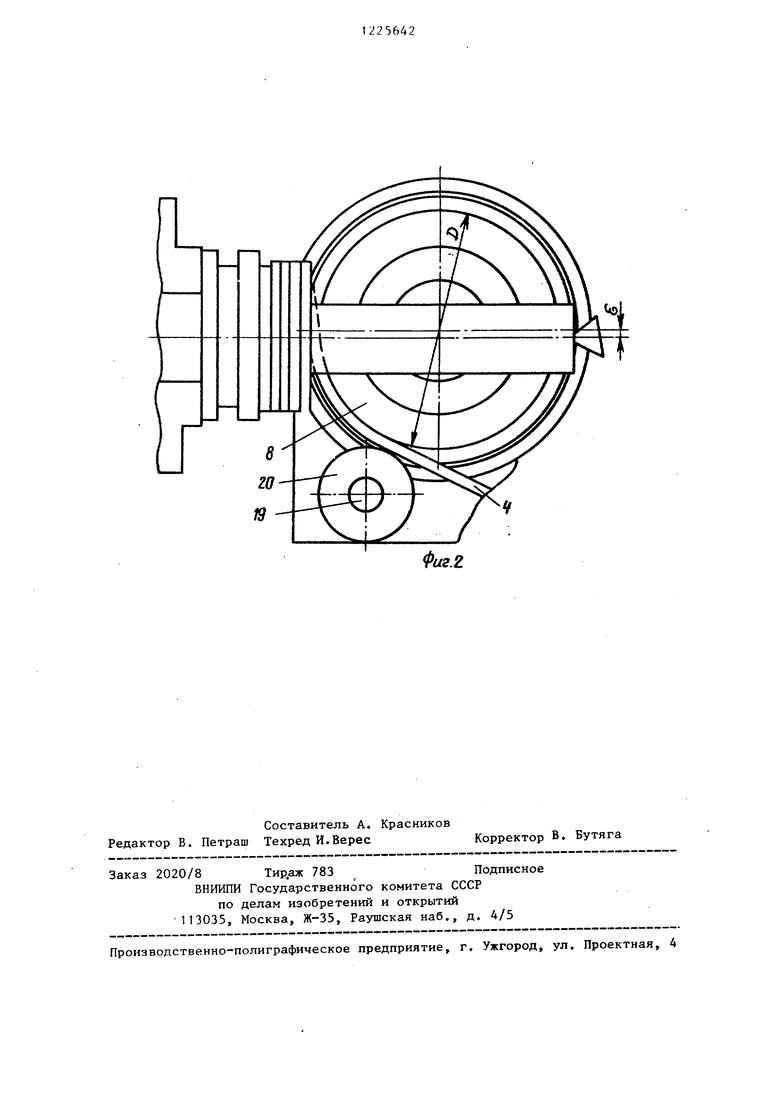

На фиг. 1 изображено предлагаемое устройство, вид спереди; на фиг, 2 - то же, вид сверху.

Устройство содержит закрепленную в патроне 1 токарного станка (не показан) ступенчатую оправку 2, торцовая поверхность 3 большей ступени 4 (кольцевого выступа) которой выполнена в виде винтовой поверхности с шагом, равным толщине полосы. Кольцевой выступ 4 имеет осевой паз 5 под заготовку 6, на выступе 4 установлена втулка 7 для фиксации конца заготовки 6.

Прижим заготовки к оправке осуществляется формирующим роликом 8, выполненным с кольцевым выступом 9 на цилиндрической поверхности 10. Гибка спирали осуществляется плоской торцовой поверхностью 11. Ролик 8 установлен на подшипниковой втулке 12, свободно сидящей на оси 13, закрепленной в кронштейне 14, устаноленном на суппорте 15. Кроме того, ролик 8 опирается на кронштейн 14 через прокладку 16 и подшипники 17. Подшипник защищен кожухом 18. Рядом с формирующим роликом 8 на кронштейне 14 установлена ось 19, на которой свободно смонтирован направляющий ролик 20.

Ось ролика 8 смещена относительно оси оправки в сторону, противоположную свободному концу полосы, на величину (фиг, 2).

I

Устройство работает следующим образом.

Конец заготовки в виде полосы 6, загнутый под углом 90°, вставляется в осевой паз 5 оправки 2 и фиксируется втулкой 7. После этого к полосе подводится формирующий ролик 8 таким образом, чтобы цилиндрическая поверхность 10 меньшей ступени ролика 8 при жимала полосу к торцу 3 оправки, а торцовая поверхность 11 ролика 8 обжимала полосу 6 по ребру и образовывала с оправкой 2 калибр, по высо

те равный высоте сечсипч )г-и ()товки. Свободный конец полосы нзгибаюп по цилиндрической поверхности 10 ролика 8 и вставляют в зазор, образованньй

этим роликом и направляющим pojni- ком 20. После этого включают привод вращения патрона 1 станка, в результате чего полоса 6 под воздействием ролика 8 (его торцоворт поверхности 11) навивается на меньшую ступень оправки 2. При этом полоса подается в зону изгиба по ручью, образованному поверхностями 10 и 11 формирующего ролика, и устойчивость ее дополнительно обеспечивается направляющим роликом 8, прижимающим полосу 6 к поверхности 10.

Одновременно включают подачу суппорта, определяющуюся максимальной

толщиной спирали, которая с учетом утолщения при изгибе равна

S b.b

где г

где b - ширина сечениея (толщина полосы) ;

R и г - наружный и внутренний радиусы спирали соответственно.

Повышение устойчивости навивки и увеличение удельной высоты сечения навиваемых полос (отношение высоты сечения к ширине), а также отсутствие гофрообразования обеспечивается тем, что обжим полосы производится торцовой поверхностью и схема распределения контактных напряжений в зоне контакта полосы и обжимного ролика практически такая, как при контакте двух плоскостей. А этом означает, что исключается смятие полосы.

Смещение б. оси формирукнцего ролика относительно оси оправки определяется из условия совпадения зоны прижима с очагом Ш1асти еской деформации изгибающего участка

Р

b-D

4тгг,

диаметр меньшей ступени ролика;

средний радиус спирали R + Гч

) «

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления витого ленточного магнитопровода электрической машины | 1987 |

|

SU1617541A1 |

| Способ изготовления спиралей шнеков и устройство для его осуществления | 1988 |

|

SU1611505A1 |

| Приспособление к токарному станку для непрерывной навивки спиралей | 1984 |

|

SU1299653A1 |

| Способ изготовления из полосы изделий с винтовыми ребрами | 1990 |

|

SU1754273A1 |

| Способ изготовления цилиндрических спиральных пружин и устройство для его осуществления | 1985 |

|

SU1284645A1 |

| Приспособление для навивки спиралей | 1986 |

|

SU1388144A1 |

| Способ изготовления спиральных элементов из профилированного прутка быстрорежущей стали и устройство для его осуществления | 1983 |

|

SU1107928A1 |

| Устройство к токарному станку для навивки спирали шнека | 1972 |

|

SU438474A1 |

| Способ изготовления гофрированных трубок | 1976 |

|

SU674342A1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257977C1 |

| Патент США № 2939506, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-04-23—Публикация

1983-12-21—Подача