Изобретение относится к обработк металлов- давлением, в частности к тех1.юлогии и оборудованию для гибкг. полосового материалд путем навивки на ребро. ...

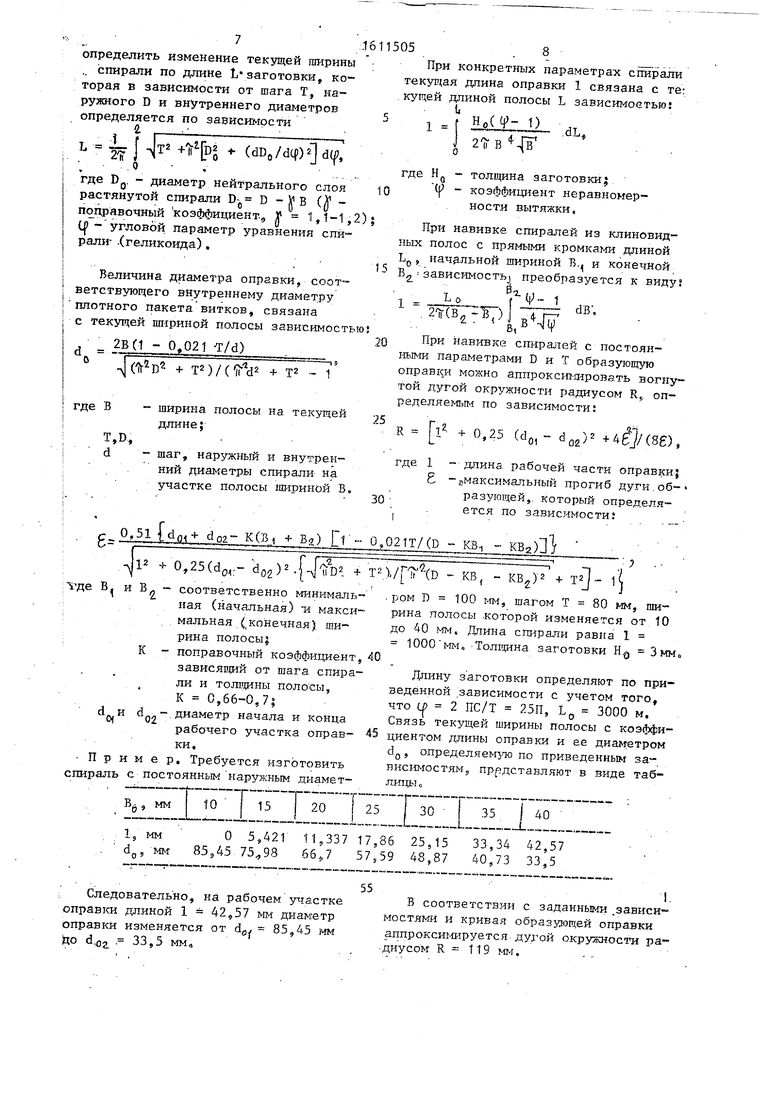

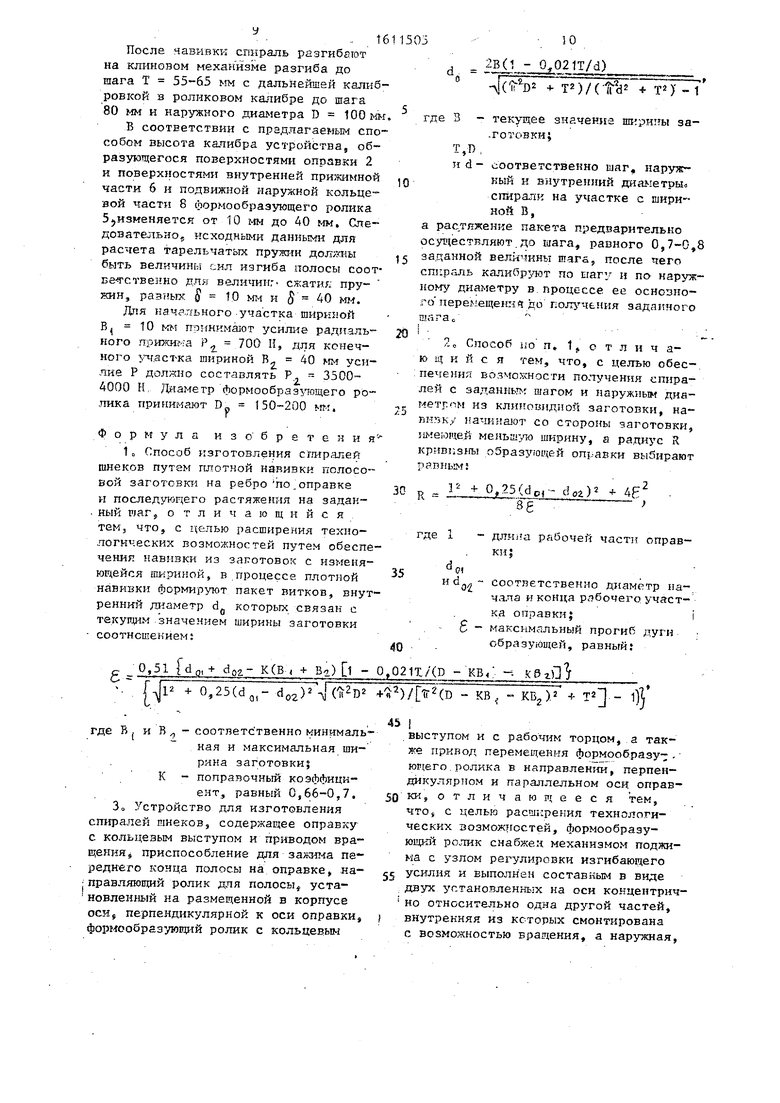

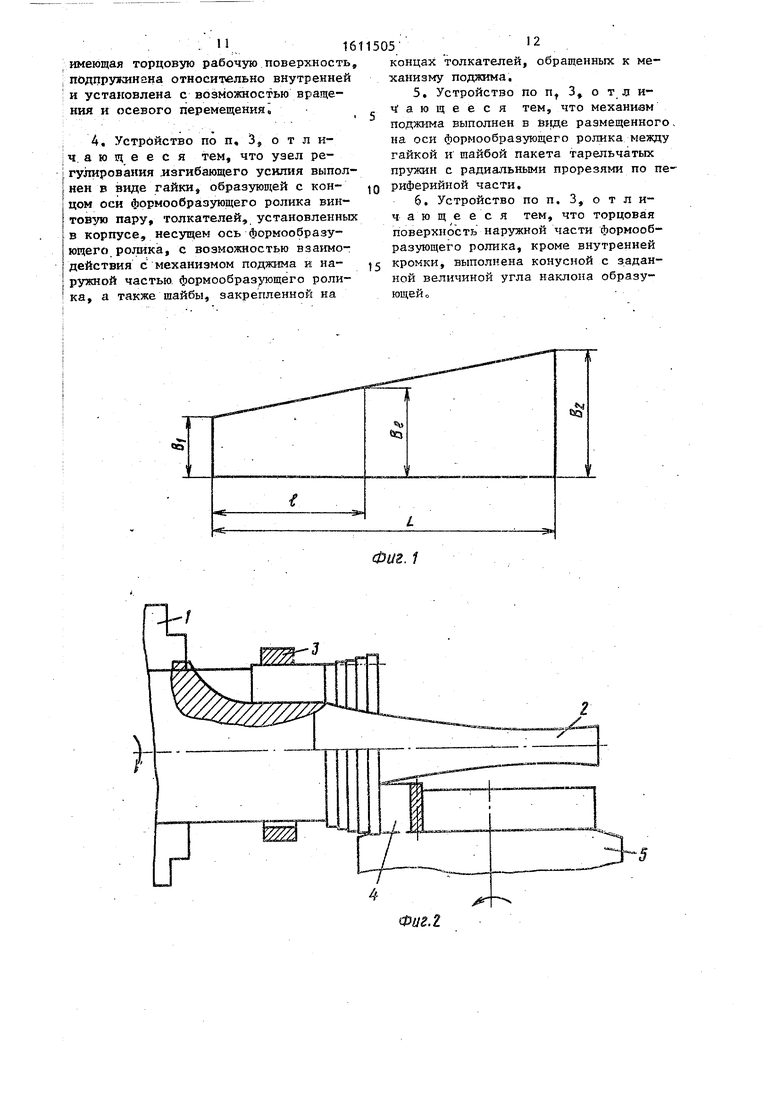

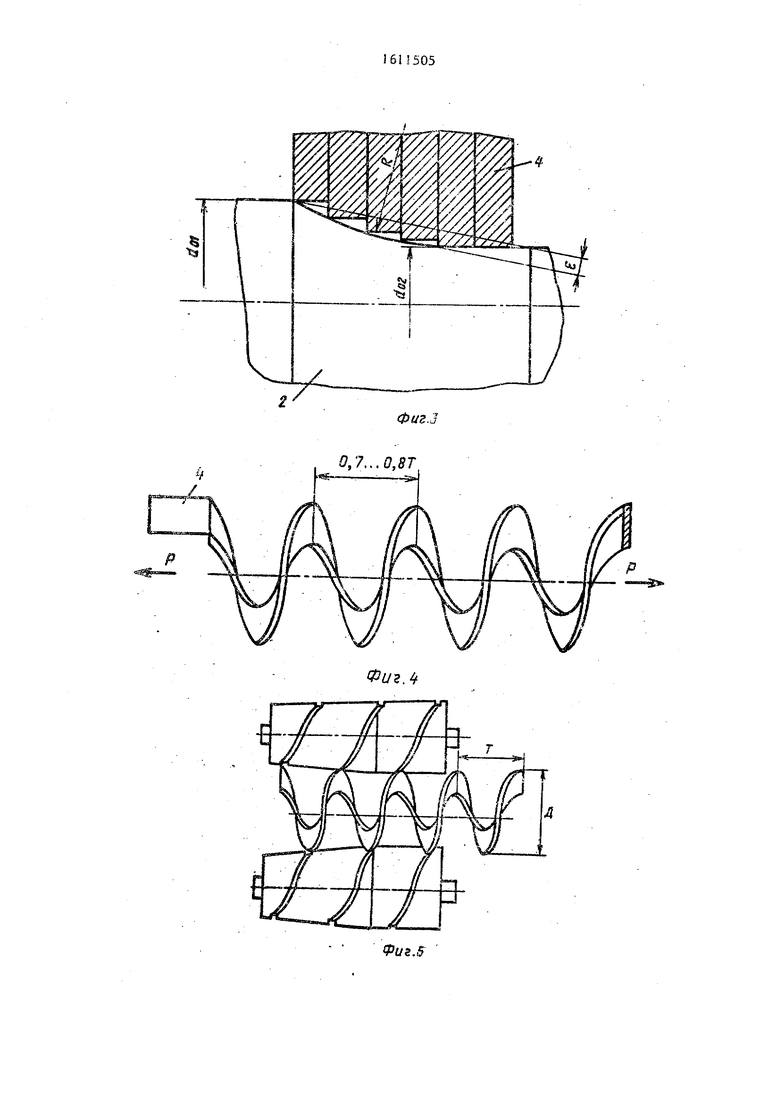

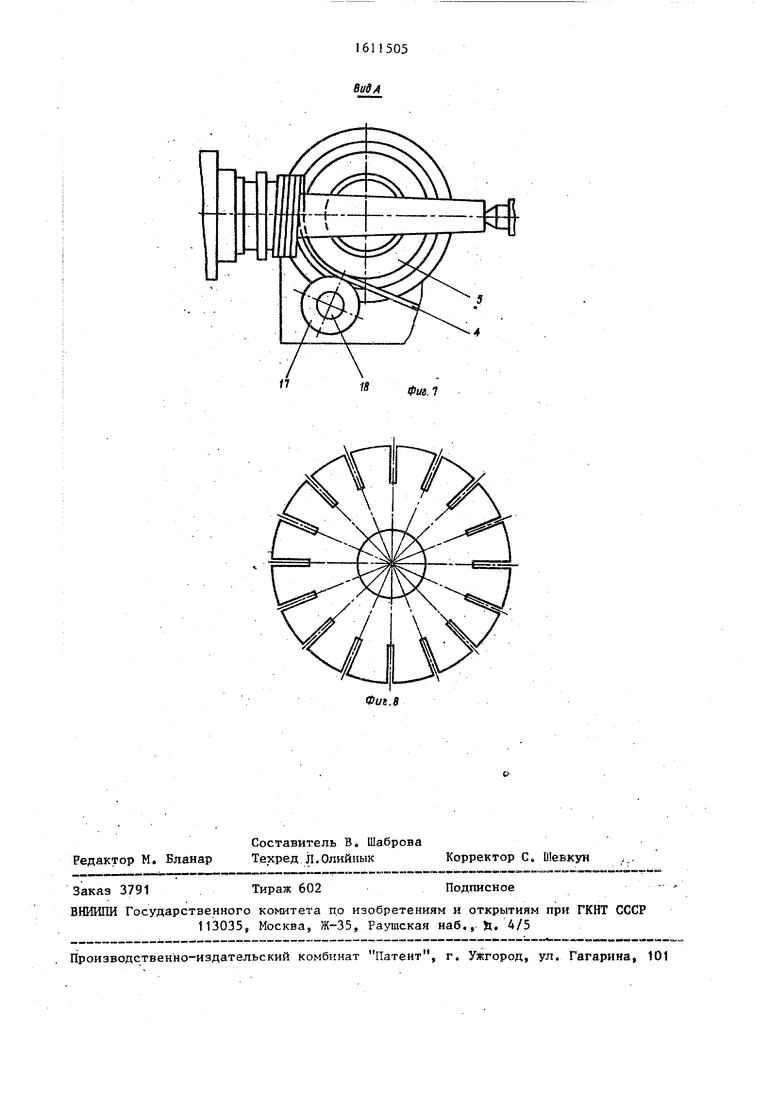

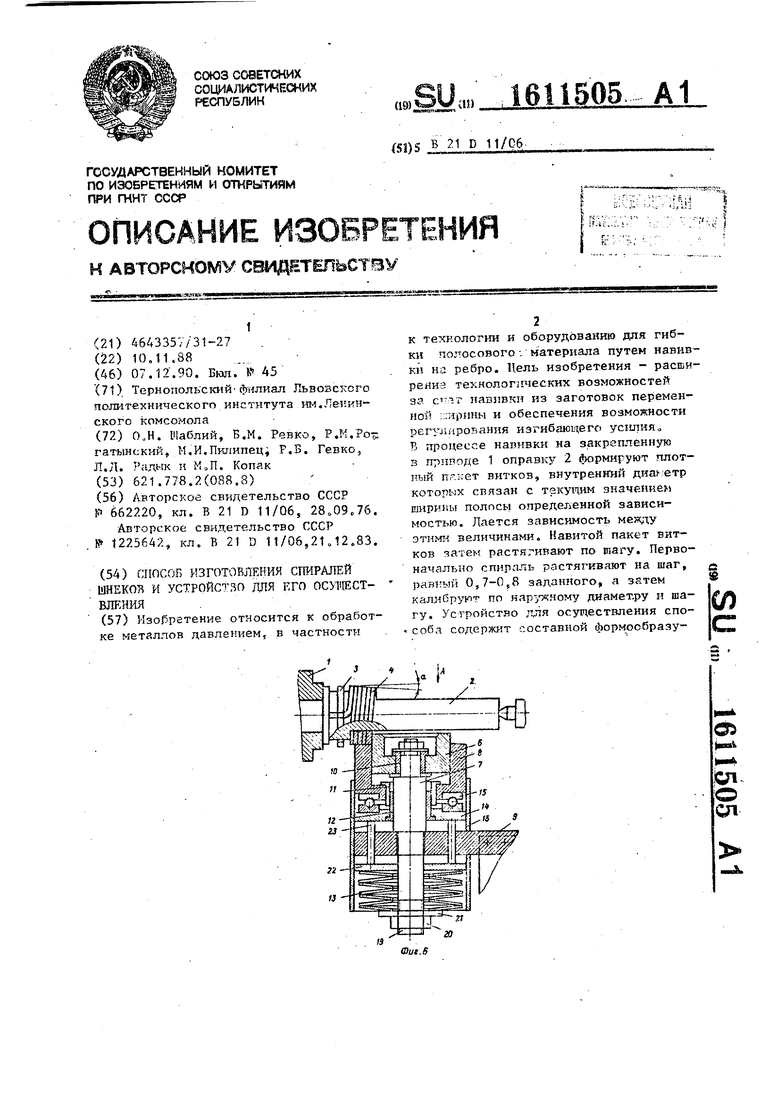

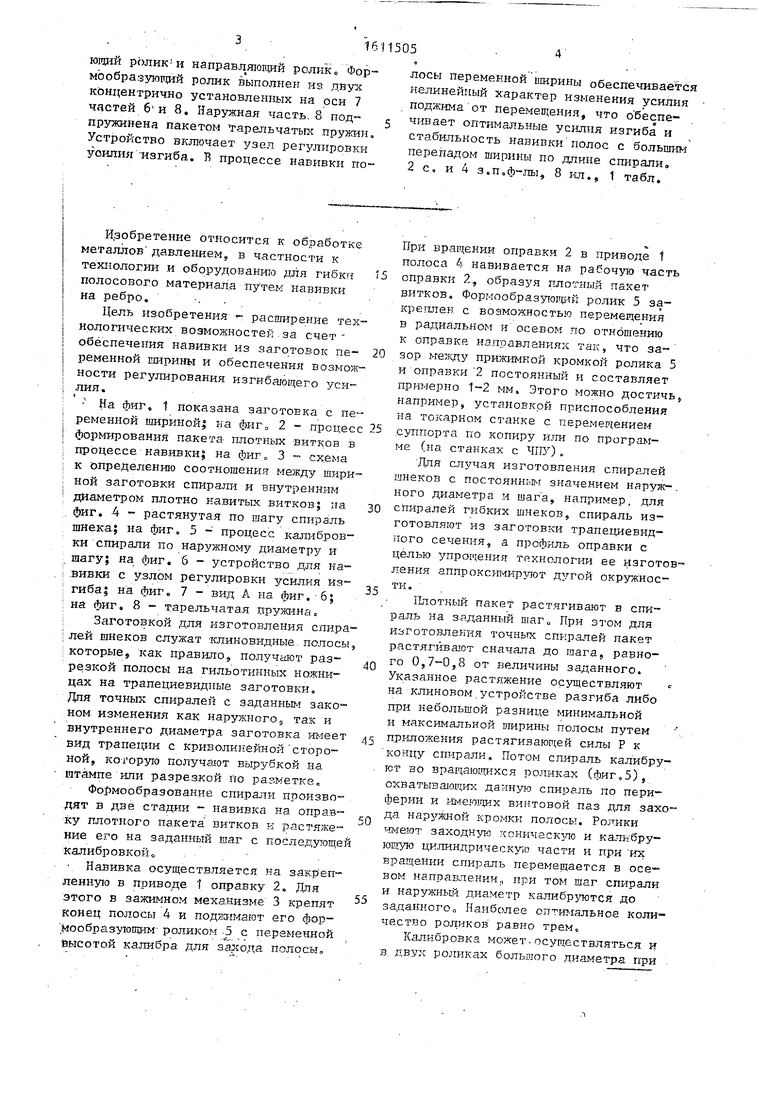

Цель изобретения-- расширение технологических возможностей.за счет - обеспечения навивки из заготовок пе- ременной шрины и обеспечения возмож ности регулирования изгибающего усиНа фиг, 1 показана заготовка с пе .ременной 1шриной| на фиг. 2 - проце. ФормРфования пакета плотных витков в ; процессе навивки; на фиг 3 - схема ; к определению соотношени.т между шири ; ной заготовки спирали и внутренним : диаметром плотно навитых витков; па Фиг. .4 - растянутая по шагу спираль шнека; на фиг. 5 - процесс калибровки с.ттирали по наружному диаметру и :. шагу; на. фиг. б - устройство пля на- : .вивки с узлом регулировки усилия из- ; гиба| на фиг. 7 - вид А на фиг.-бГ ; на фиг, 8 - тарельчатая пружина. ; Заготовкой для изготовления слира- :лей шнеков служат клиновидные, поносы : которые, как правило, получают разрезкой полосы на гильотинных ножни- цах на трапециевидные заготовки, Лпя точных спиралей с заданным законом изменения как наружного, и внутреннего диаметра заготовка имеет вид трапеции с криволинейной сторо- ной, которую получают вырубкой на штампе или разрезкой по разметке.

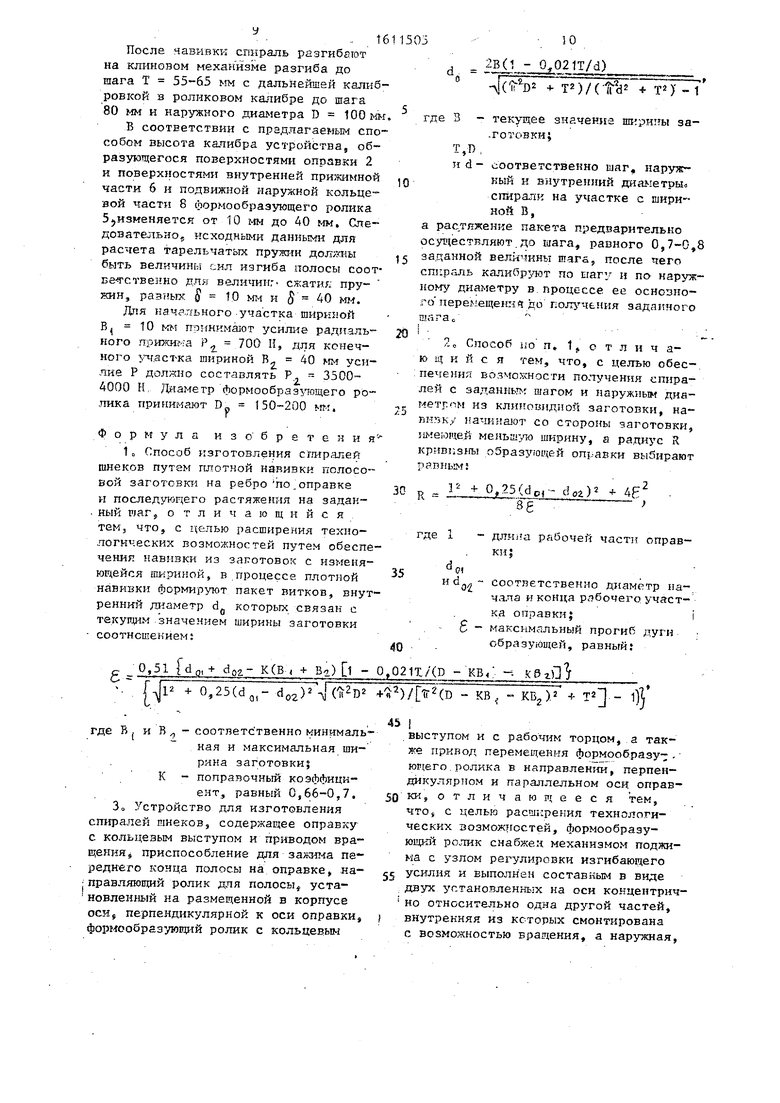

Формообразование спирали произво- ;ДЯт в две стадии - навивка на оправку плотного пакета витков к растяже- ние его на заданный шаг с последут-ощей калибровкой

Навивка осуществляется на закрепленную в приводе t оправку 2. Для этого в зажимном механизме 3 крепят конец полосы 4 и подлсимают его фор- .Мообразутощим- роликом -5 с переменной высотой калибра для захода полосьь

5

0

.

При вращении оправки 2 в приводе Т полоса 4 навивается на рабочую част оправки 2, образуя плотный пакет витков. Формообразугорщй ролик 5 за- крегшен с возможностью перемещений в радиальном и осевом по отнбшРнию к оправке нап:равланиях так, что зазор меаду прижимной кромкой ролика

М r rrrs-птэг т О...

- - V/i J XX L/JI jj (JJ 1Л f 3

И оправки-2 постоянный и составляет примерно 1-2 мм. Этого можно достич например, установк.ой приспособления на токарном станке с перемещением .суппорта по копиру или по программе (,на станках с ЧПУ) .

Для случая изготовления спиралей шнеков с постоянньпч значением наружного диаметра и шага, например для спиралей гибких шнеков, спираль изготовляют из заготовки трапециевидного сечения, а профиль оправки с целью упрощения технологии ее изготоления аппрокст кругот дугой окружное- ти,

Штотный пакет растягивают в спираль на заданный шаг„ При этом для изготовления точных спиралей растягйвшот сначала до шага, равного и,7-0,8 от величины заданного. Указанное растяжение осуществляют на клиновом.устройстве разгиба либо при неоольшой разнице минимальной и 1-таксимальной ширины полосы путем приложения растягивающей силы Р к концу спирали. Потом спираль калибруют во вращаюцдахся роликах (фиг,5) охватывающих данную спираль по периферии и имею1чих винтовой паз для захода наружной кромки полосы. Ролики имеют заходнут-j коническую и калибрующую цилиндрическую части и при их вращении спираль перемещается в осевом направлении, при том шаг спирали и наружньй диаметр калибр тотся до заданного„ Наиболее оп-имальное количество РОЛ.ИКОВ равно трем.

Калибровка может.осуществляться и в, лвух роликах большого диаметра при

10

5,161

аличии упора, препятствующего выхоу спирали с рабочей зоны. Устройство для навивки спирали переменной ирины в плотный пакет состоит из привода 1 (фиг. 6), с закрепленной Б нем ступенчатой оправкой 2 торцовая поверхность большей ступени которой выполнена в виде винтовой поверхности с тагом, равным толщине полосьь В большей ступени оправки выполнен осевой паз, в котором с помощью втулки, выполняющей роль механизма зажима 3, фиксируется конец полосы 4.

Прижим заготовки к оправке осуществляется формообразующим роликом 5, выполненным составным, содержащю- основную внутреннюю прижимную часть 6. установленную на оси 7 с возможностью вращения, и кольцевую наружную часть 8 с рабочей торцовой поверхностью, охватывающей часть б, и установленную относительно последней с воэможностью осевого перемещения и вращения относительно оси 7 .. Ось 7 составного формообразующего ролика 5 расположена перпендикулярно оси оправки в корпусе 9, который установлен с возможностью радиального и продольного перемещения относительно оправки, на- прютер в суппорте токарного станка. Часть 6 ролика установлена lia оси с помощью подшипниковой втулки 10, а его нару сная кольцевая часть 8 - с ПОМОРЬЮ двух втулок 11 и 12, первая из которых запрессована в меньшую ступень кольцевой части 9, и охватывает по скользяп ей-посадке другую втулку 12, установленную иг оси 7. В осевом направлении наружная кольцевая часть 8 формообразующего ролика 5 подпружинена пакетом тарельчатых пружин 13. Упорное кольцо 14, запрессованное во втулку 12, и упорный ПОД1ЧИГ1НИК 15 обеспечивают проворот

наружной кольцевой части 8 относитель- но опорного кольца.14 и оси 7. Узел вращения и пакет тарельчатых пружин

, заргищены кожухом 16, закрепленным на корпус:е 9.

Для направления полосы 4 в рабочую зону рядом с формообразующим роликом расположен нaпpaвляюпJлй ролик 17, установленный с возможностью свободного вращения на оси 18, закрепленной в

пазу корпуса 9. В зависимости от толщины спирали межосевое расстояние между роликами 5 и 17 регулируется смещением установки последнего по пазу Сне показан)

5

0

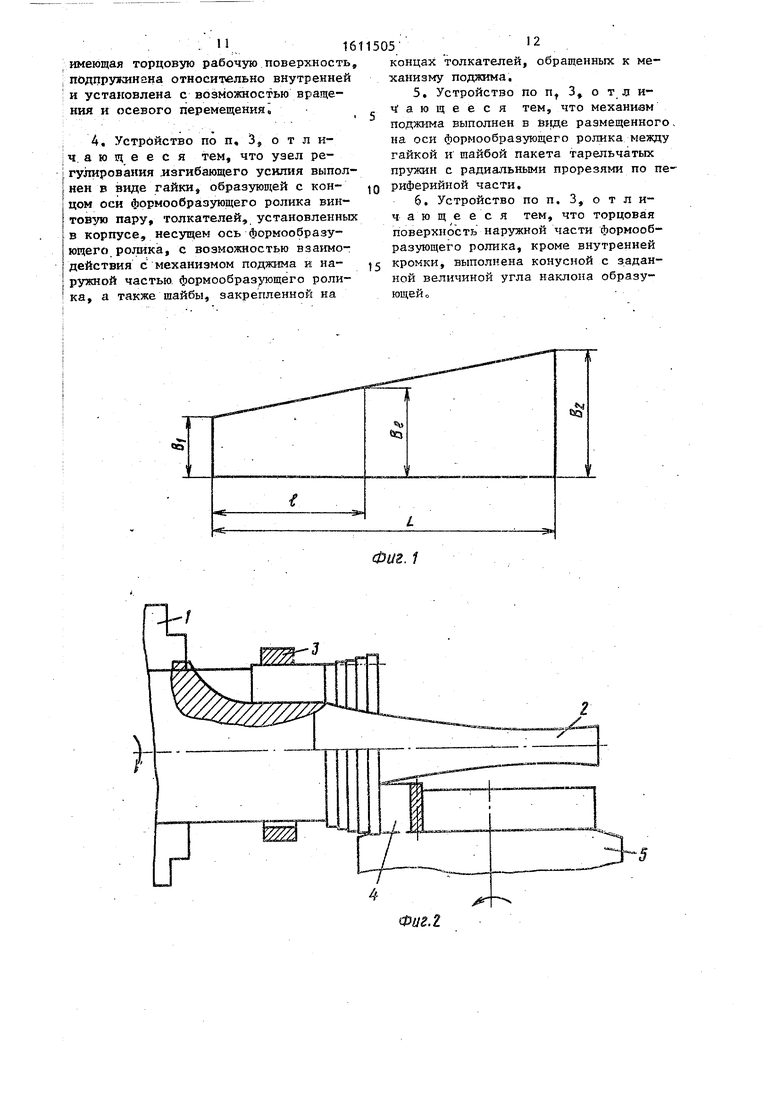

Регулировка усилия язгиба при навивке достигается посредстеом узла регулировки изгибающего усилия. Узел :регулировки установлен на продолже- 5 }ши оси 7 по другую сторону от корпуса 9, имеющей резьбовой конец винтовом соединении с которым находится регулировочная гайка 20, мшощая тарельчатые пружины 13 посредством щайс ы 2U Усилие изгиба на наружную кольцевую часть 8 формообра- зувди,его ролит -а передается от пружины 13 с помощью толкающей 12 и толкателей 23, установленных в корпусе J и воздействующих на упор-. ное кольцо 14 для припздепия харак-. теристик пружин В соответствии с требуемьи-1 законом изменением силы изгиба по периферийной части колец выполнены соответствую1 Ц1е радиальные

ВЬфе-ЗУ..

Устройство работает следующим образо.

ь;10Г утый конец Полосы 4 закрепляется на оправке 2 в механизме 3 за;:с с.а. После этого осуществляете ; подвод формообразующего ролика 4 так, что его нл-ружиап кольцевая часть 8 упирается в кромку полосы по ребру, а внутренняя основная его часть 6 при-: имает полосу к торцу большой ступени оправки. Зазор между основной частью б.псджлтого ролика п оправкой 2 составлять в зависимости от размеров спиряли около 1-2,5 мм. При этом поджатая кольцевая часть 8 отходит от оправки 2 на ширину полосы. Свободны конец полосы изгибают по цилиндрической поверхности ролика 6 и вставлязот в эазор, образованный этой частью ролика и направляющим роликом 17, После этого включают привод 1 вращения (патрон стакана), в результате чего полоса под воздействием рабочей торцовой поверхности нарГАНОЙ кольцевой части 8 формообразующего ролика 5.. поджатой пружиной 13 с усшгием, достаточным для изгиба, навивается на меньнгую ступень оправки 2 о

Одновременно включают продольную подачу суппорта,определяющуюся усред- ненной ТОЛ1Т1ЛКОЙ спирали по внутренней кромке, и поперечную передачу, соответствутотото профилю оправки и задающегося копиром 1Ши программой на станках с ЧПУ.

Для получения спирали с заданными параметрами прежде всего необходимо

30

35

40

45

50

55

определить изменение текущей ширины .. спирали по длине L-заготовки, которая в зависимости от шага Т, наружного D и внутреннего диаметров . определяется по зависимости

I J 4т

где DQ. - диаметр нейтрального слоя растянутой спирали Dj D -ViB (/f - поправочный коэффициент.., Г 1,1-1 2 (f - угловой параметр уравнения спи- рали- .(геликоида) .

Величина диаметра оправки, соот ветствующего внутреннему диаметру плотного пакета витков, связана с текущей шириной полосы зависимость

d --HLi,Qj oiL-T/d)

4( + T2)/( irV + T2 Г7

В

Т П

.L f L,

d

-ширина полосы на текущей длине;

-шаг, наружный и внутренний диаметры спирали на участке полосы шириной Б.

4

1 - 0,25(d,,.- d

В и В - соответственно минимальная (начальная) -и макси- . мальная (конечная), ши- ;рина полосы

К - поправочный коэффициент, зависящий от шага спирали и толщины полосы. К 0,66-0,75 , диаметр начала и конца

. X . - КВ) + T2j- 1 .ром D 100 мм, шагом Т 80 мм, пш- рина полосы .которой изменяется от 10 до 40 мм. Длина спирали равна 1 - ЮОО мм, -Толгална заготовки Н 3мм„

0,

Длину заготовки определяют по приведенной :зависимости с учетом того то tf 2 ПС/Т 25П, L, 3000 м/

рабочего учас тка опояя 45 кущей ширины полосы с коэЛфи- Р участка оправ- 45 циентом длины оправки и ее диa reтpoм

- Пример. Требуется изготовить ° ° приведенньм за- спираль с пос тояннь наружньГдиамет- в виде табв

мм

мм

L-I.f.Lfi Lf i° 7 T ° ,a r f Гз;

- ;:- :.. ;« 40:73 ll;

.1611505

При конкретных параметрах сййрали текугшя длина оправки 1 связана с текущей дойной полосы L зависимостью

1 f iUUbJ)

2 |Г В В

-dL,

to

где HQ - Толщина заготовкиfp - коэффициент неравномерности вытяжки.

При навивке спиралей из клиновидных полос с прямыми кромками длиной Ц, начальной шириной В., и конечной Bg, зависимость, преобразуется к виду LO f (j;.- 1 )|

1

2t(B,

dB;

20

25

B,BW

При навивке спиралей с постоян- libiMH параметрами D и Т образующую оправки можно аппроксшшровать той дугой окружности радиусом R, оп- ределяем1,1м по зависимости:

R

0

-0,25 (do,-d,,).43/(8e),

где 1 - длина рабочей части оправки; С -емаксимальный прогиб дуги образующей,, который определяется по зависимости:

. X . - КВ) + T2j- 1 .ром D 100 мм, шагом Т 80 мм, пш- рина полосы .которой изменяется от 10 до 40 мм. Длина спирали равна 1 - ЮОО мм, -Толгална заготовки Н 3мм„

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для навивки спиралей | 1986 |

|

SU1388144A1 |

| Приспособление к токарному станку для непрерывной навивки спиралей | 1984 |

|

SU1299653A1 |

| Устройство для непрерывной навивки спиралей | 1989 |

|

SU1761340A1 |

| Устройство для навивки широкополосных спиралей шнеков | 1988 |

|

SU1532128A1 |

| Устройство для непрерывной навивки спиралей шнеков | 1988 |

|

SU1563807A1 |

| Устройство для навивки полосы в спираль на ребро | 1983 |

|

SU1225642A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ САМОЗАТЯГИВАЮЩИХСЯ СТРОПОВ ИЗ КОЛЬЦЕВОГО ЖГУТА | 1994 |

|

RU2101118C1 |

| Способ изготовления спиралей шнеков | 1982 |

|

SU1082534A1 |

| Способ изготовления из полосы изделий с винтовыми ребрами | 1990 |

|

SU1754273A1 |

| Способ изготовления теплообменника | 1989 |

|

SU1648717A1 |

Изобретение относится к обработке металлов давлением, в частности к технологии и оборудованию для гибки полосового материала путем навивки на ребро. Цель изобретения - расширение технологических возможностей за счет навивки из заготовок переменной ширины и обеспечения возможности регулирования изгибающего усилия. В процессе навивки на закрепленную в приводе 1 оправку 2 формируют плотный пакет витков, внутренний даметр которых связан с текущим значением ширины полосы определенной зависимостью. Дается зависимость между этими величинами. Навитой пакет витков затем растягивают по шагу. Первоначально спираль растягивают на шаг, равный 0,7-0,8 заданного, а затем калибруют по наружному диаметру и шагу. Устройство для осуществления способа содержит составной формообразующий ролик и направляющий ролик. Формообразующий ролик выполнен из двух концентрично установленных на оси 7 частей 6 и 8. Наружняя часть 8 подпружинена пакетом тарельчатых пружин. Устройство включает узел регулировки усилия изгиба. В процессе навивки полосы переменной ширины обеспечиваются нелинейный характер изменения усилия поджима от перемещения, что обеспечивает оптимальные усилия изгиба и стабильность навивки полос с большим перепадом ширины по длине спирали. 2 с. и 4 з.п.ф-лы, 8 ил.

:, Следовательно, на рабочем участке оправки длиной 1 42,57 ш диаметр оправки изменяется от d. 85,45 мм йо d,02 . 33,5 мм.

55

В соответствии с заданныгда зависимостями и кривая образующей оправки аппрокси№фуется. дугой окружносга па- диусом R 119 мм.

1611503

После яавивкк спираль разгибают на клиновом механизме разгиба до шага Т 55-65 мм с дальнейшей калибровкой в роликовом калибре до шага 80 мм и наружного диаметра D 100 мъг.

В соответствии с предлагаемым способом высота калибра устройства, образующегося поверхностями оправки 2 и поверхностями внутренней прижимной части 6 и подвижной наружной кольцевой асти 8 формообразующего ролика 5jH3MeHneTCH от 10 мм до 40 мм. CRB- довательног исходными данными для расчета тарельчатых пружин должны быть величины сил изгиба полосы соот- Ее-тственно для величин;, сжатия пру- кии, § 10 t-fi-i и 5 40 мм. Для начального .участка шириной

10

15

В - 10 мг принимают усилие радгталь- ного пршки ма Р 700 П, для конечного гастка шириной В,, 40 мм усилие Р должно составлять Р, 3500- 4000 И, -

20

30

35

где

а р осу зад спи ном го п шаг

Диаметр формообразующего ро-лей

.пика принимают Dp 150-200 ьм.

Формула изо бретения

1 о Способ изготовления сг/иралей шнеков путем плотной навивки полосовой заготовки на ребро по,оправке и последующего растяжения на задаи- ный шаг, о т л и ч а ю щ и и с я . тем, что, с целью расширения технологических возможностей путем обеспечения навивки из заготовок с изменящейся шириной, в .процессе плотной навивки формируют пакет витков, внутенний диаметр d которых связан с текущим .значением ширины заготовки оотношением;

к щ печ мет ьмею крив равн

R

где

,

, ог- - 0,021Х/ (Р - КБ/ -: кв o,25(d,,- d

где В , и В

02) -J(1f2D (Г2 (В 45

KB,

КВ

- соответственно минимальная и максимальная ши- рина заготовки; К - поправочный коэффициент, равный 0,66-0,7, Зо Устройство для изготовления сшфалей шнеков, содержащее оправку с кольцевым выступом и приводом враения 5 приспособление для зажиг-ia пееднего конца полосы на оправке, на- равляющий ролик для полосы устаовленный на размещенной в корпусе си перпендикулярной к оси справки, ормообразующий ролик с кольцевым

выступом и с рабоч же привод перемеще ющего.ролика в нап дикулярзгом и парал

50 кк, отличаю что, с целью расши ческих возмож)1осте ющий ролик снабжен ма с узлом регулир

55 усилия и выполн ен , двух установленных но относительно од

I внутренняя из котор с возмо хностью вращ

10

5

10

d -HL - - --------

г т2) / () - {

где В - текущее значениа ширины за.готовки; T,D ,

и d- соответственно шаг, наружный н внутренний диа-метры. спирали на участке с шириной В,

а растяжение пакета предварительно осу1цестБляют.до гаага, равного 0,7-0,8 заданной шага, после пего спираль кааибрлот по шагу и по наружному диаметру в процессе ее основного перемещенн до пол чения заданного шага о

п

,-- о

лей

Способ UO п. 1j о т л и ч а- к щ и и с я тем, что, с целью обеспечения возмохшости получения спира- с заданньм шагом и наружным диа- метг.пм из клиновидной заготовки, на- начиншот со стороны заготовки, ьмеюще,й ме11ьш:/ю ширину, а радиус R кривпзт образующей опх.-авки выбирают равным;

R lL±.) 45 .

где 1 - длина рабочей части оправки ; Р,

Hd соответственно диаметр на- чапа и конца рабочего участка оправки; , С - максимальный прогиб дуги образующей, равный:

гО}

Б/ -: кв

KB,

КВ).

Т - 1}}

выступом и с рабочим торцом, а также привод перемещения формообразу- . ющего.ролика в направлении, перпен- дикулярзгом и параллельном оси оправ50 кк, отличающееся тем, что, с целью расширения технологических возмож)1остей, формообразующий ролик снабжен механизмом поджима с узлом регулировки изгибающего

55 усилия и выполн ен составным в виде , двух установленных на оси концентрич- но относительно одна другой частей,

I внутренняя из которых смонтирована с возмо хностью вращения, а наружная.

: п, 16

имеющая торцовую рабочую поверхность, : подпружинана относительно внутренней I и установлена с возможностью вращения и осевого перемещения

А, Устройство по п, 3, о т л и- 14. ающееся тем, что узел ре- Iгулирования лзгибающего усилия выпол- нен в виде гайки, образуюп;ей с кон- f цом оси формообразующего ролика вин- товую пару, толкателей, установленных IB корпусе, несущем ось формообразу- I ющего ролика, с возможностью взаимо- действия d механизмом поджима и на- I ружной частью, формообраз тощего роли- i ка, а также шайбы, закрепленной на

1505;

концах толкателей, обращенных к механизму поджима,

5 кромки, выполнена конусной с заданной величиной угла наклона образующей

Фиг. 1

Фиг.г

OJ,.,0,8T

Фиг.З

Фие.§

I

Составитель В. Шаброва Редактор М. Бланар Техред л.Олийиык Корректор С. Шевкун

Заказ 3791

Тираж 602

ВНШ-ШИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., и. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

BuSA

ФигЛ

Подписное

| Способ получения спиралей шнеков | 1976 |

|

SU662220A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для навивки полосы в спираль на ребро | 1983 |

|

SU1225642A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-12-07—Публикация

1988-11-10—Подача