Изобретение относится к изготовлению или восстановлению изделий методом нанесения покрытия на поверхность деталей и может найти применение в машиностроительной промыишен- ности.

Цель изобретения - повышение качества покрытия за счет обеспечения более плотного соединения ленты с деталью и снижения разнотолщинности ленты.

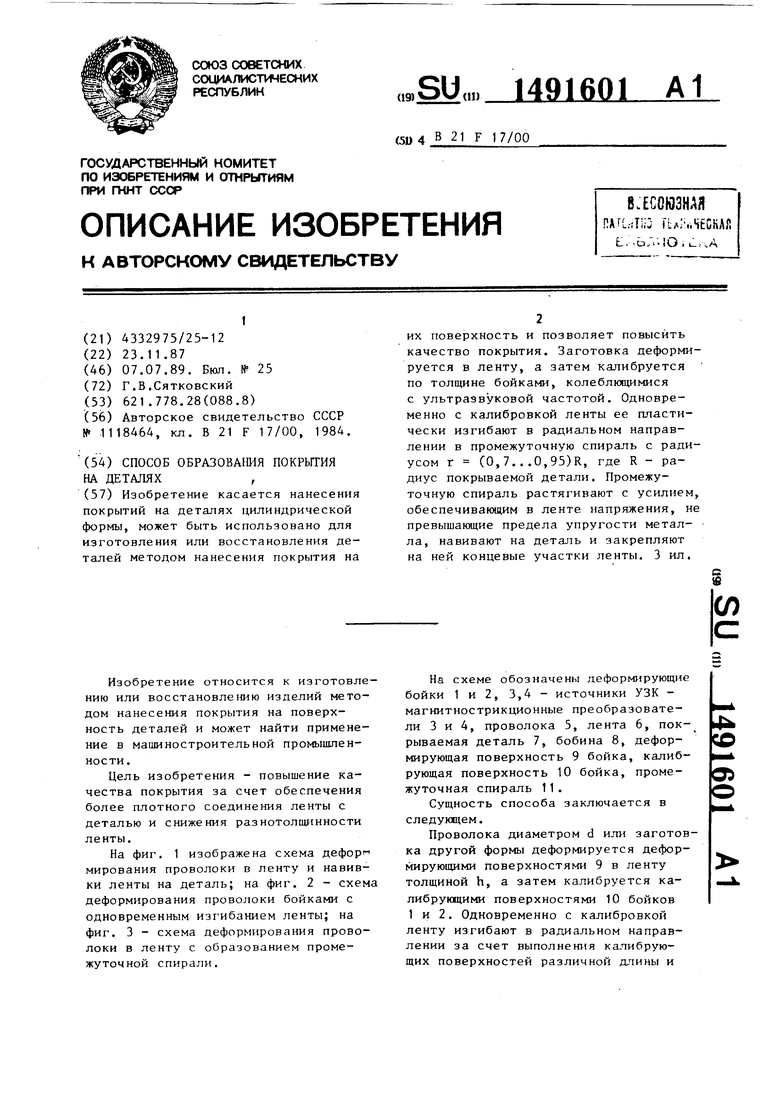

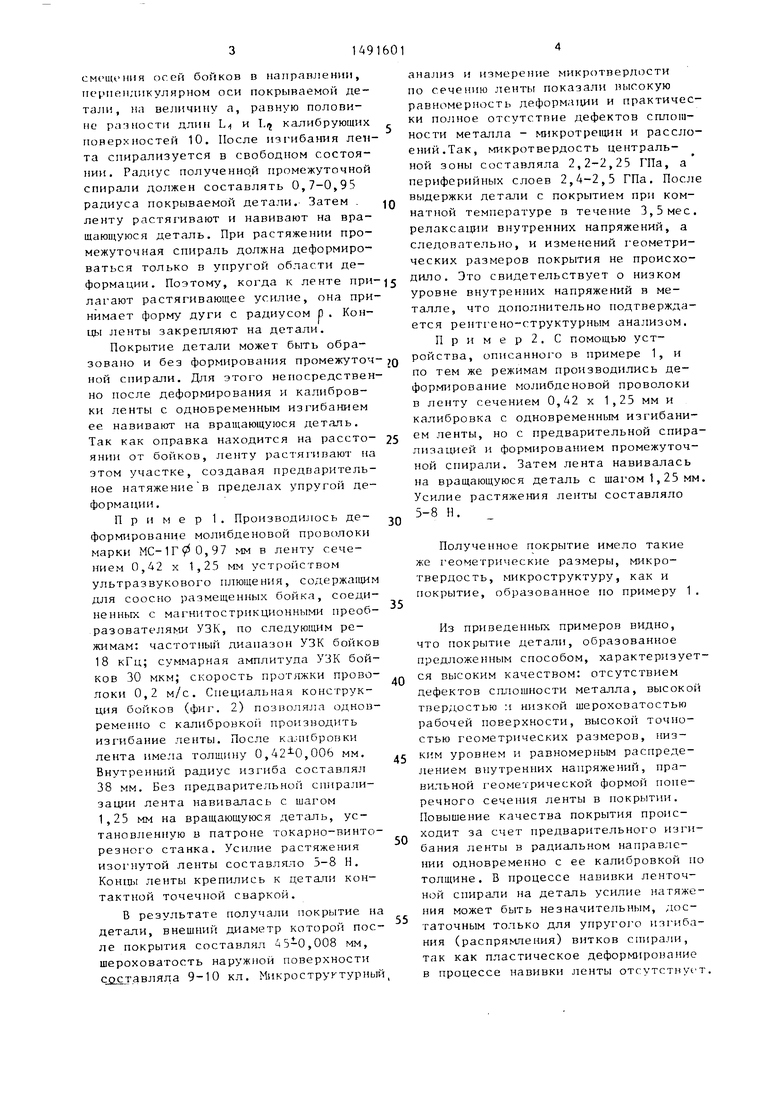

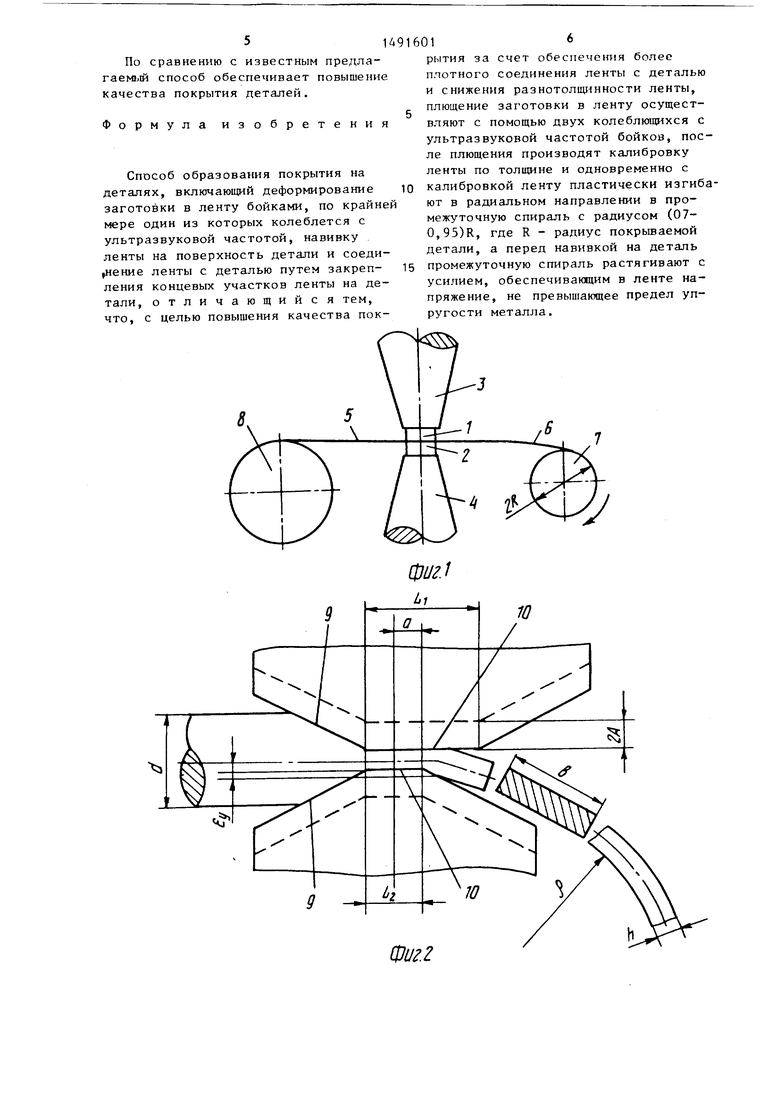

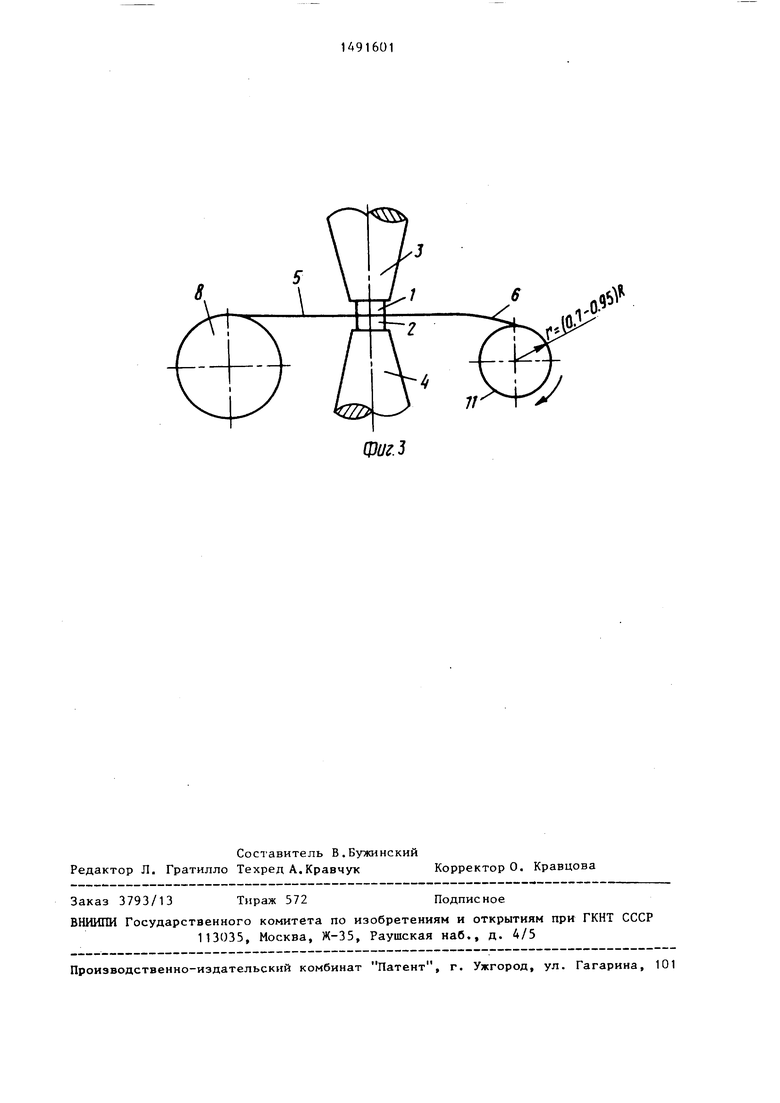

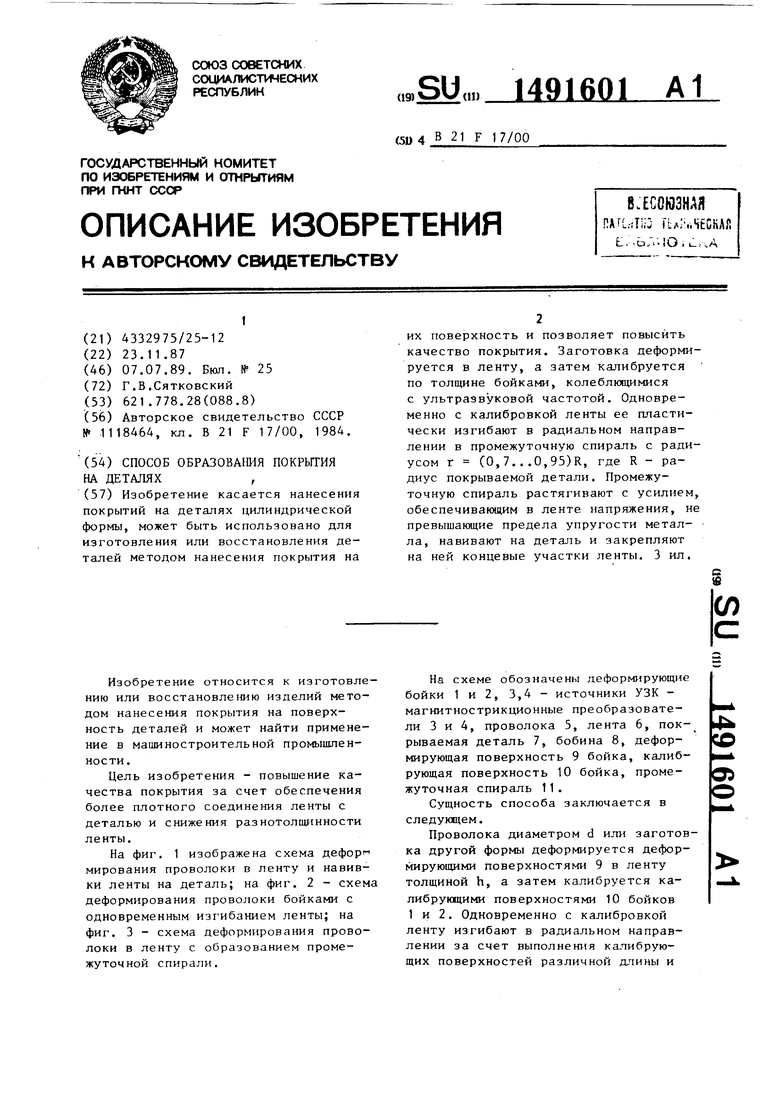

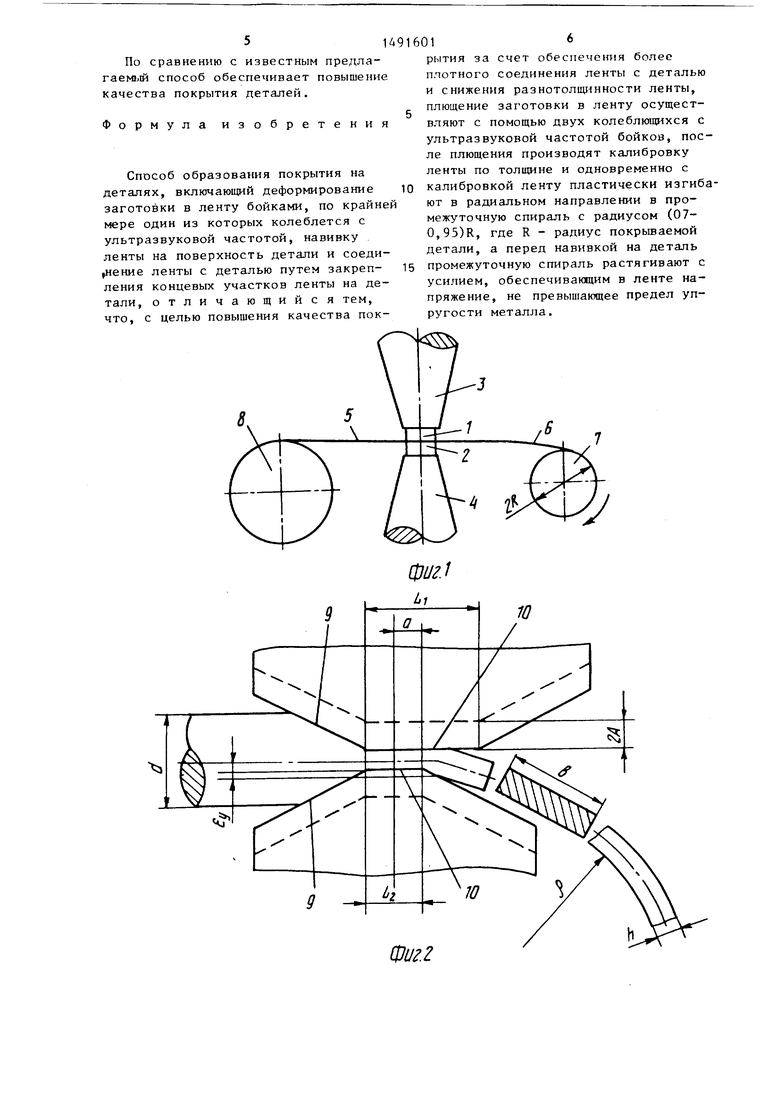

На фиг. 1 изображена схема дефор мирования проволоки в ленту и навивки ленты на деталь; на фиг. 2 - схема деформирования проволоки бойками с одновременным изгибанием ленты; на фиг. 3 - схема деформирования проволоки в ленту с образованием промежуточной спирали.

На схеме обозначены деформирующие бойки 1 и 2, 3,4 - источники УЗК - магнитнострикционные преобразователи 3 и 4, проволока 5, лента 6, покрываемая деталь 7, бобина 8, деформирующая поверхность 9 бойка, калибрующая поверхность 10 бойка, промежуточная спираль 11.

Сущность способа заключается в следующем.

Проволока диаметром d или заготовка другой формы деформируется деформирующими поверхностями 9 в ленту толщиной h, а затем калибруется калибрующими поверхностями 10 бойков 1 и 2. Одновременно с калибровкой ленту изгибают в радиальном направлении за счет выполнения калибрующих поверхностей различной длины и

4 СО

а

смещения осей бойков в напраилении, перпендикулярном оси покрываемой детали, на величину а, равную полови- но рагиюстн длин L и Lij калибрующих поверхностей 10. После изгибания лента спирализуется в свободном состоянии. Радиус полученно.й промежуточной спирали должен составлять 0,7-0,95 радиуса покрываемой детали.- Затем . ленту растягивают и навивают на вращающуюся деталь. При растяжении промежуточная спираль должна деформироваться только в упругой области деформации. Поэтому, когда к ленте прилагают растягивающее усилие, она принимает форму дуги с радиусом р. Концы ленты закрепляют на детали.

Покрытие детали может быть образовано и без формирования промежуточной спирали. Для этого непосредственно после деформирования и калибровки ленты с одновременным изгибанием ее навивают на вращающуюся деталь. Так как оправка находится на расстоянии от бойков, ленту растяг ивают на этом участке, создавая предварительное натяжение в пределах упругой деформации .

Пример 1. Производилось деформирование молибденовой проволоки марки МС-1Г00,97 мм в ленту сечением 0,42 X 1,25 мм устройством ультразвукового плющения, содержащим для соосно размещенных бойка, соединенных с магнитострикционными преобразователями УЗК, по следующим режимам: частотный диапазон УЗК бойков 18 кГц; суммарная амплитуда УЗК бойков 30 мкм; скорость протяжки проволоки 0,2 м/с. Специальная конструкция бойков (фиг. 2) позволяла одновременно с калибровкоГ| производить изгибание ленты. После калибровки лента имела толщину 0,,006 мм. Внутренний радиус изгиба составлял 38 мм. Без предварительной спирали- зации лента навивалась с шагом 1,25 мм на вращающуюся деталь, установленную Б патроне токарно-винто- резного станка. Усилие растяжения изогнутой ленты составляло 5-8 Н. Конц1)1 ленты крепились к детали контактной точечной сваркой.

В результате получали покрытие на детали, внешний диаметр которой после покрытия составлял ч5-0,008 мм, шероховатость наружной поверхности составляла 9-10 кл. Микроструктурный

5

5

0

5

0

5

0

5

анализ и измере1И1е микротвердости по сечению ленты показали высокую равномерность деформа1№1и и практически полное отсутствие дефектов сплошности металла - микротрещин и расслоений.Так, микротвердость центральной зоны составляла 2,2-2,25 ГПа, а периферийных слоев 2,4-2,5 ГПа. После выдержки детали с покрытием при комнатной температуре в течение 3,5мес. релаксации внутренних напряжений, а следовательно, и изменений геометрических размеров покрытия не происходило. Это свидетельствует о низком уровне внутренних напряжений в металле, что дополнительно подтверждается рентгено-структурным анализом.

Пример2. С помощью устройства, описанного в примере 1, и по тем же режимам производились деформирование молибденовой проволоки в ленту сечением 0,42 х 1,25 мм и калибровка с одновременным изгибанием ленты, но с предварительной спира- лизацией и формированием промежуточной спирали. Затем лента навивалась на вращающуюся деталь с щагом 1,25 мм. Усилие растяжения ленты составляло 5-8 Н.

Полученное покрытие имело такие же геометрические размеры, микротвердость, микроструктуру, как и покрытие, образованное по примеру 1.

Из приведенных примеров видно, что покрытие детали, образованное пpeдлoжeIп ым способом, характеризуется высоким качеством: отсутствием дефектов сплошности металла, высокой твердостью и низкой шероховатостью рабочей поверхности, высоко точностью геометрических размеров, низким уровнем и равномерным распределением внутренних напряжений, правильной г еометрической формой поперечного сечения ленты в покрытии. Повышение качества покрытия происходит за счет предварительного изгибания ленты в радиальном направлении одновременно с ее калибровкой по толщине. В процессе навивки ленточной спирали на деталь усилие натяжения может быть незначительным, достаточным только для упругого изгибания (распрямления) витков спирали, так как пластическое деформирование в процессе навивки ленты отсутствует.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления ленточной спирали | 1986 |

|

SU1388168A1 |

| Устройство для изготовления ленточной спирали | 1988 |

|

SU1519816A1 |

| Способ изготовления ленточной спирали для линий замедления ламп бегущей волны | 1991 |

|

SU1787633A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ САМОЗАТЯГИВАЮЩИХСЯ СТРОПОВ ИЗ КОЛЬЦЕВОГО ЖГУТА | 1994 |

|

RU2101118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 1992 |

|

RU2130821C1 |

| Способ изготовления ленточной спирали | 1980 |

|

SU1000144A2 |

| Способ изготовления сварочного материала | 1987 |

|

SU1496973A1 |

| Способ изготовления тангенциальных расширителей цельноизогнутой конструкции с замком | 1972 |

|

SU507981A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) | 1995 |

|

RU2107345C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХПЕТЛЕВОГО СТРОПА ИЗ КОЛЬЦЕВОГО ЖГУТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087228C1 |

Изобретение касается нанесения покрытий на деталях цилиндрической формы, может быть использовано для изготовления или восстановления деталей методом нанесения покрытия на их поверхность и позволяет повысить качество покрытия. Заготовка деформируется в ленту, а затем калибруется по толщине бойками, колеблющимися с ультразвуковой частотой. Одновременно с калибровкой ленты ее пластически изгибают в радиальном направлении в промежуточную спираль с радиусом R = (0,7...0,95)R, где R - радиус покрываемой детали. Промежуточную спираль растягивают с усилием, обеспечивающим в ленте напряжения, не превышающие предела упругости металла, навивают на деталь и закрепляют на ней концевые участки ленты. 3 ил.

№/

10

Ш.2

.

„ч

| Способ образования покрытия на деталях | 1982 |

|

SU1118464A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-07-07—Публикация

1987-11-23—Подача