ел

00

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ПЛОСКОГО ПРОКАТА ИЗ ЛАТУНИ Л63 В ПОПЕРЕЧНОМ МАГНИТНОМ ПОЛЕ | 2017 |

|

RU2661297C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ | 2007 |

|

RU2348999C1 |

| Способ горячей прокатки металлической полосы | 1991 |

|

SU1809786A3 |

| Способ производства холоднокатаной полосовой стали | 1989 |

|

SU1766986A1 |

| Агрегат непрерывной обработки протяжных изделий | 1984 |

|

SU1234445A1 |

| Способ производства ленты из электротехнической стали | 1990 |

|

SU1747513A1 |

| Агрегат непрерывного нанесения покрытий | 1980 |

|

SU1082861A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2270064C1 |

| Способ производства стального проката | 2020 |

|

RU2724217C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2516358C2 |

Изобретение относится к термической обработке черных и цветных металлов и их сплавов, в частности, к термообработке металлической ленты в рулонах. Целью изобретения является повышение производительности процесса и повышение качества ленты за счет снижения неравномерности распределения температуры. Способ включает нагрев ленты до температуры термообработки при намотке ее на нагревательный ролик со скоростью VI=[2(Α1+Α2)φRI]/(δ ρCP).[LN(TO-TH)/(TO-TK)]-1, м/с, при I=ON, где TH, TK - температура ленты до нагрева и термообработки, °С

T1, T2 - температура ролика и камеры, °С

TO=(Α1.T1+Α2.T2)/(Α1+Α2)2, °C

Α1, Α2 - коэффициенты теплообмена, Вт/м2.К

CP - теплоемкость, Вт/м2.К

ρ - удельная плотность ленты, г/см3

δ - толщина ленты, мм

RI - радиус I -го витка, см

I - порядковый номер витка. После нагрева осуществляют выдержку и охлаждение при смотке ленты на охлаждаемый ролик со скоростью VIC=(2W.φ.RI)/ΔТI, м/с

I=ON, где W - скорость охлаждения ленты, °С/с

ΔТI - перепад температур, °С. Способ позволяет существенно увеличить производительность процесса и повысить качество металла. 1 ил., 3 табл.

Изобретение относится к термической обработке черных и цветных металлов и их сплавов, в частности к термообработке металлической полосы в рулонах.

Целью изобретения является повышение производительности процесса и повышение качества ленты за счет снижения неравномерности распределения температуры.

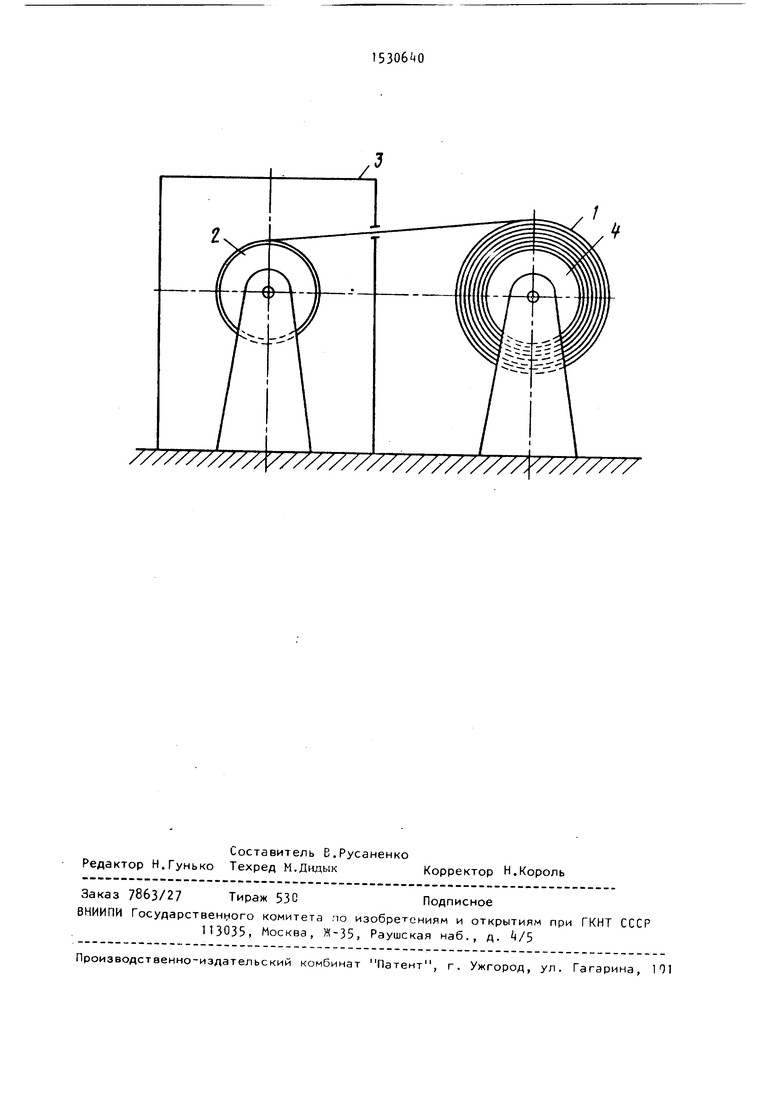

На чертеже изображена установка, на которой осуществляют термообработку ленты из стали марки ОХ18Н10Т

размером 50x0,3 мм. Рулон холоднокатаной стали 1 с на яжением наматывают на нагреваемый ролик 2, установленный в разогретой печи 3. Нагрев печи изменяют в диапазоне 750-Ч50°С, а нагрев ролика производят до 750 С. I

Процесс нагрева и охлаждения метал- лич- -ской ленть осуществляют в безокислительной среде, чек предотвращают образование окисной пленки на поверхности металла, ухудшающей качество металла и теплообмена в процессе

намотки ленты на нагреваемый ролик и перемотки ее на охлаждаемый ролик.

Нагрев ленты выполняют таким образом, что каждый очередной виток в течение времени одного оборота ролика нагревается до Т. Это обеспечивают тем, что скорость намотки ленты, зависящая от радиуса i-ro витка и врь мени, необходимого для его нагрева

начальной температуры Т, до Т , опеляется из выражения

2(oi,+oiJ :rr;

Трс

р

In

TO-T

и

TO-TK

1

м/с;

при де Т

,N,

- температура термообработки,

С-

Т, - температура нагретой поверхности контактного ролика или предыдущего витка, °С; температура рабочего пространства камеры. С;

То

30

oi.Ti+«tiTi 25

коэффициент контактного теплообмена с роликом или предыдущим витком рулона, Вт.

М2.К

коэффициент радиационно-кон- вективного теплообмена ленты

Вт с внешней средой, ift

М 1

средняя теплоемкость материала ленты в интервале темпеВтратур нагрева,

удельная плотность материала ленты, г/смз; толщина ленты, мм; температура ленты до нагреОГ.

35

40

ва,

порядковый номер очередного

витка;

радиус i-ro витка, см, нагрев очередного витка осуна поверхности предшествуюа посредством контактного

от окружающей среды.

ния процесса нагрева и охдостигают за счет плотного холодной и нагретой поверхлотный контакт обеспечивают смотке с натяжением, что образование зазоров между процессе нагревания и ох, обусловленных тепловым рас45

50

55

ширением. Поэтому при рвг п -аци;-1 ::-,: соба имеют коэффиц п теп ..з дач1 ; в контакте двух поверхностей на уроьВт

не 500-600 -j-jT, что многократно

М Г

больше известных значений суммарного коэффициента теплоотдачи при конвективно-радиационном теплообм не

5°0

в протяжных и колпановых пе5

0

0

5

5

чах.

Намотка полосы на нагреваемый ролик производится в камере с защитной атмосферой, температура которой равна (1 , 1 - 1 , 2)Т|, При температуре каменине 1,1 TI; полоса не нагреется

ры до ше

Т,, а при температуре камеры боль1,2 Т - перегреется.

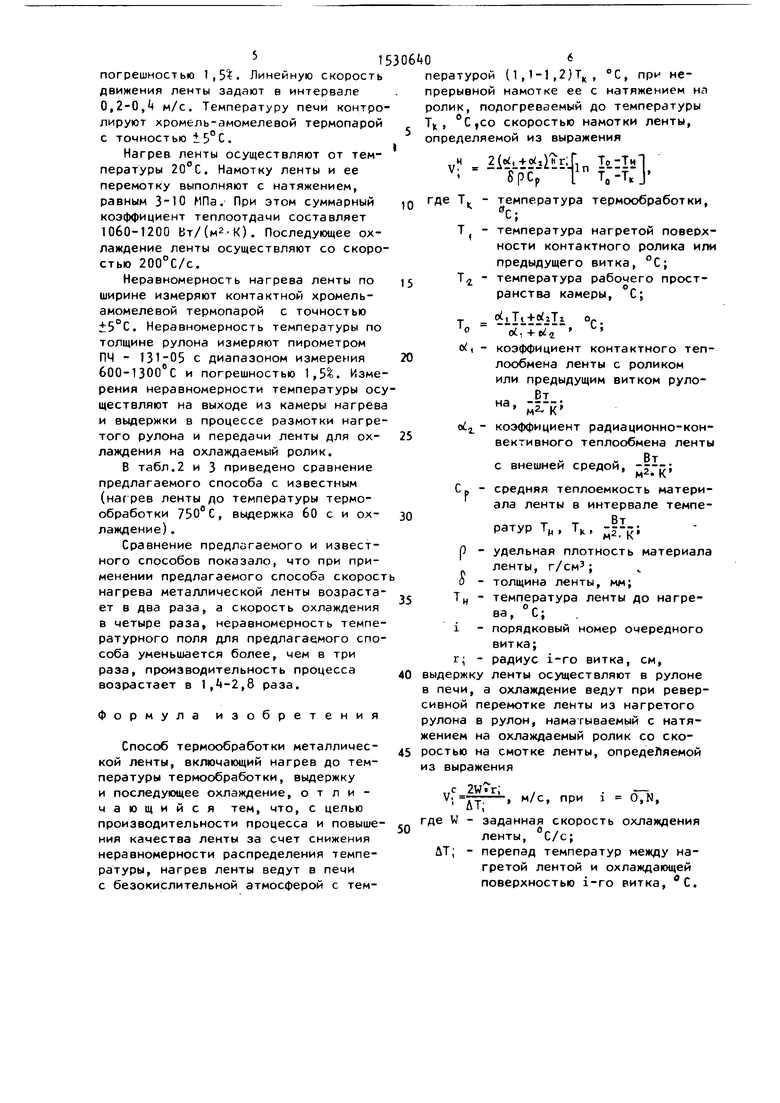

Результаты нагрева полосы при различных значениях температуры камеры нагрева представлены в табл.1. Нагрев производится при Т,750°С. .

Смотанный рулон подвергается изотермической выдержке при указанной температуре в течение 60 с с целью выравнивания распределения температуры по ширине и толщине рулона, что позволяет получить ленту с равномерно распределенными физико-механическими свойствами. Охлаждение ленты путем перемотки ее в рулон на ролик, охлаждаемый до заданной температуры, проводят таким образом, что скорость смотки ленты позволяет охлаждать ленту с заданном скоростью W, При этом скорость смотки ленты опрСАепяется из выражения

0

5

0

5

V; где W

,г- . ,

2WNr,

м/с; ,N,

iT;

заданная скорость охлаждения металла, С,/с;

AT - перепад температу между нагретой лентой и члзждаощей поверхностью i-rc витка, С, Охлаждающий и нагреветзльный ролики выполнены из стали марки СтЗ и имеют диаметр АОО мм. Нагрев ролика 2 осуществляют внутренней нихромовой спиралью. Охлаждение ролика осущест вляют водой. Температуры поверхностей роликов контролируют хромель- амомелевыми термопарами, находящимися в контакте с поверхностями роликов, с точностью i5°С. Температуру стальной полосы в процессе нагрева и охлаждения контролируют с помощью пирометра Смотриг 17-05 с диапазо ном измерения температур 200-900 С,

5

погрешностью 1,5. Линейную скорость движения ленты задают в интервале 0,2-0, 4 м/с. Температуру пеми контролируют хромель-амомелевой термопарой с точностью 15°С.

Нагрев ленты осуществляют от температуры , Намотку ленты и ее перемотку выполняют с натяжением, равным 3-10 МПа. При этом суммарный коэффициент теплоотдачи составляет 1060-1200 Вт/(м2.К). Последующее охлаждение ленты осуществляют со скоростью 200°С/с.

Неравномерность нагрева ленты по ширине измеряют контактной хромель- амомелевой термопарой с точностью i5°C. Неравномерность температуры по толщине рулона измеряют пирометром ПЧ - 13105 с диапазоном измерения 600-1300 С и погрешностью 1,5. Измерения неравномерности температуры осуществляют на выходе из камеры нагрева и выдержки в процессе размотки нагретого рулона и передачи ленты для охлаждения на охлаждаемый ролик.

В табл.2 и 3 приведено сравнение предлагаемого способа с известным (нагрев ленты до температуры термообработки 750°С, выдержка 60 с и охлаждение) .

Сравнение предлагаемого и известного способов показало, что при применении предлагаемого способа скорост нагрева металлической ленты возрастает в два раза, а скорость охлаждения в четыре раза, неравномерность температурного поля для предлагаемого способа уменьшается более, чем в три раза, производительность процесса возрастает в 1,-2,8 раза.

формула изобретения

Способ термообработки металлической ленты, включающий нагрев до температуры термообработки, выдержку и последующее охлаждение, отличающийся тем, что, с целью производительности процесса и повышения качества ленты за счет снижения неравномерности распределения температуры, нагрев ленты ведут в печи с безокислительной атмосферой с тем

10

15

пературой (1,1-1,2)1, °С, при непрерывной намотке ее с натяжением нл ролик, подогреваемый до температуры Т)( , скоростью намотки ленты, определяемой из выражения

v« - 2i,ioi tii4in I -:b1

SpCp , где Т - температура термообработки,

т - температура нагретой поверхности контактного ролика или предыдущего витка, С;

Т - температура рабочего пространства камеры, °С;

0

5

0

5

Ы, о ыГ+V,

i

- коэффициент контактного теплообмена ленты с роликом или предыдущим витком рулоВт

м2. к

- коэффициент радиационно-кон- вективного теплообмена ленты

Вт с внешней средой,

Ср - средняя теплоемкость материала ленты в интервале температур Т, Т, -J--;

удельная плотность материала ленты, толщина ленты, мм; Тц - температура ленты до нагреО f.

ва. С; i - порядковый номер очередного

витка;

г; - радиус i-ro витка, см, 0 выдержку ленты осуществляют в рулоне в печи, а охлаждение ведут при реверсивной перемотке ленты из нагретого рулона в рулон, наматываемый с натяжением на охлаждаемый ролик со ско- 5 ростью на смотке ленты, определяемой из выражения

Р

8

V,

м/с, при i 0,N,

где W - заданная скорость охлаждения

ленты, С/с;

ЛТ; - перепад температур между нагретой лентой и охлаждающей поверхностью i-ro витка, С.

Температура

нагретой

ленты, Ч 728

750

190 190 190

100

Предлагаемый способ (Тц

825(1.) 739 862(1,IS-TIC) 750 900(1,2-Тн) 761

Известный способ ( С) 50 750 750

200 200 200

Таблица 1

73Э

750

761

772

Таблица2

ТаблицаЗ

750 С)

509-520 500-520 500-520

500-5 0

k k

28 10

.ЛУ.У.У.Л Jyyv..l.yyyyy(.yylyJyyyyy

////////////////////////////////X////////

| Способ отжига холоднокатаной ленты | 1985 |

|

SU1260396A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аптерман В.Н, Протяжные печи, - М | |||

| : Металлургия, 1969, с, чО, | |||

Авторы

Даты

1989-12-23—Публикация

1988-02-26—Подача