Изобретение относится к способам приготовления катализаторов для полимеризации олефинов и может быть использовано в химической промышленности.

Целью изобретения является упрощение технологии, сокращение времени процесса и повышение активности катализатора за счет изменения последовательности смешения реагентов и определенного соотношения компонентов.

П р и м е р 1. Титанмагниевый компонент (ТМК) готовят следующим образом. 1,7 г металлического магния помещают в реакционный сосуд и приливают четыреххлористый титан в таком количестве, чтобы соотношение компонентов при этом составляло 180 моль металлического магния на 1 моль соединения титана, затем вносят 100 мл спирта, насыщенного хлористым водородом, и ведут реакцию до полного растворения металлического магния. Время растворения составляет 10 мин.

По завершении реакции спирт с непрореагировавшим хлористым водородом отгоняют и используют повторно после донасыщения хлористым водородом, а выпавший осадок сушат до удаления следов спирта.

Содержание титана и магния в готовом продукте определяют элементным и полярографическим анализами.

Рентгенограммы полученного вещества имеют линии, характерные для межплоскостных расстояний,  : 6; 2,98; 2,7; 1,7, что соответствует смеси МgCl2 с TiCl3.

: 6; 2,98; 2,7; 1,7, что соответствует смеси МgCl2 с TiCl3.

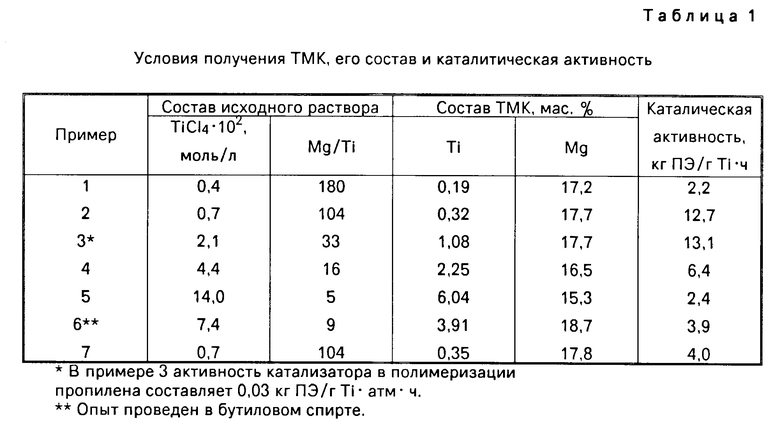

Полимеризацию этилена с использованием полученных образцов проводят в следующих условиях в реактор объемом 0,5 л заливают 100 см3гептана, давление этилена 3 атм, сокатализатор Al(C2H5)3, молярное отношение Al/Ti а катализаторе 10-50, температура полимеризации 70оС, время полимеризации 1,0 ч. Активность катализатора рассчитывают по поглощению мономера. Полимер высаживают этанолом. Результаты приведены в табл. 1.

П р и м е р ы 2-5. ТМК готовят и испытывают так же, как и в примере 1, но при различном соотношении магния и титана. Результаты приведены в табл. 1.

П р и м е р 6. ТМК готовят по примеру 1, но при отношении Mg/Ti, равном 9, и с использованием бутилового спирта, насыщенного хлористым водородом. Результаты приведены в табл. 1.

П р и м е р 7 (для сравнения). В 100 мл метанола, насыщенного хлористым водородом, растворяют 0,1 мл четыреххлористого титана, затем порциями вводят 1,7 г металлического магния. Реакцию ведут до его полного растворения. Время растворения составляет 2 ч. В дальнейшем поступают так же, как в примере 1. Результаты приведены в табл. 1.

Из результатов, полученных в примерах 2 и 7 видно, что приготовление ТМК по предлагаемому способу приводит к повышению активности катализатора по сравнению с известным способом (аналогом). Данные табл. 1 показывают также преимущество предлагаемого способа перед известными.

Так, максимальная активность полученного по способу-прототипу ТМК, содержащего 17,7 мас. Ti и 6,5 мас. Mg, составляет 31,5 кг ПЭ/г кат˙ч при общем давлении 41,6 бар в изобутане при 85оС, что с учетом растворимости этилена в этих условиях соответствует 481 л/моль ˙мин.

В способе-аналоге максимальную активность проявляет ТМК, содержащий 1,1 мас. Ti. Она составляет с учетом растворимости этилена в гептане 32,8 кг ПЭ/г Ti атм˙ ч при давлении мономера 2,5 атм и температуре полимеризации 70оС в гептане, что соответствует 921 л/моль˙мин.

В предлагаемом способе максимальную активность полимеризации этилена проявляет ТМК, содержащий 1,1 мас. Ti и 17,7 мас. Mg. Она составляет 13,1 мг ПЭ/г Ti ч при давлении 3 атм и температуре 70оС в гептане, что с учетом растворимости этилена в гептане в указанных условиях соответствует 2072 л/моль ˙мин.

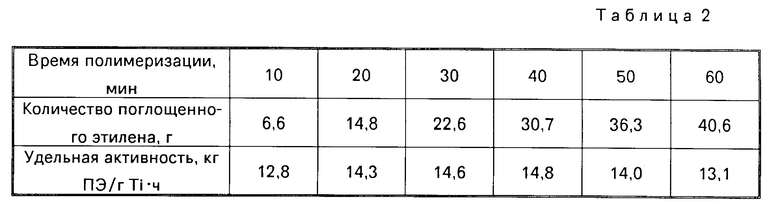

В известном способе (см. авт.св. N 726702) активность катализатора рассчитана по выходу полимера, полученного за 5-6 мин полимеризации. Так, при навеске катализатора 0,11 г получили 57 г ПЭ, следовательно, при указанной максимальной активности 5,2 кг ПЭ/г кат ч время полимеризации 6 мин. Следует отметить, что ТМК с достаточно высокой активностью отличаются и быстрой гибелью в ходе полимеризации. Максимальная активность обычно наблюдается первые 10 мин, а затем происходит быстрое падение скорости полимеризации в несколько раз. Полученные по настоящему способу ТМК отличаются высокой стабильностью в процессе полимеризации: максимальная активность достигается к 20-30 мин и в течение нескольких часов катализатор остается достаточно активным. Так, в примере 3 указана удельная активность катализатора, рассчитанная по выходу полимера за 1 ч полимеризации. Полученная в ходе процесса полимеризации этилена на этом катализаторе кинетическая кривая (зависимость поглощения этилена от времени полимеризации) позволяет рассчитать удельную активность катализатора по ходу полимеризации. Эти данные приведены в табл. 2.

Полученные настоящим способом ТМК действительно уступают по активности полученным по известному способу (авт.св. N 726702), но вследствие более высокой однородности химического состава по всему объекту катализатора стабильнее в процессе полимеризации, а следовательно, достаточно технологичны, особенно учитывая более простой и быстрый способ их получения.

Катализатор, полимеризации, описанный в известном способе (см. авт. св. N 751312), отличается по составу. Его отличительным признаком является другое алюминийорганическое соединение, содержащее труднодоступные заместители. В настоящем способе используется триэтилалюминий, который производится в СССР в промышленном масштабе и заложен в обычную технологию производства полиолефина.

Кроме того, для получения Ti-Mg-компонента катализатора по известному способу (авт.св. N 751312) используется безводный хлорид магния и необходим процесс размола компонента до получения нужной структуры. Следует отметить, что процесс получения безводного хлорида магния длительный (до 16 ч) и требует высоких температур обработки (до 500оС), а активная в полимеризации структура при таком способе формирования ТМК образуется только после очень длительного (до 50-150 ч) размола TiCl4 с исходным безводным хлоридом магния.

Таким образом, приведенные сравнительные данные по максимальной активности ТМК, полученных в известных и настоящем способах, в полимеризации этилена, приведенные к единым условиям и выраженные в одинаковых единицах, показывают, что в настоящем способе она в 4 раза выше, чем в способе-прототипа и в 2 раза выше, чем в способе-аналоге. Кроме того, настоящий способ по сравнению с способами-аналогами имеет более простую технологию получения ТМК, которая не требует специальной аппаратуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОНЕНТА КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 1987 |

|

SU1503134A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОНЕНТА КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПОЛИМЕРИЗАЦИИ α -ОЛЕФИНОВ | 1985 |

|

SU1325762A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА ДЛЯ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С α -ОЛЕФИНАМИ | 1990 |

|

RU1732536C |

| СПОСОБ ПОЛУЧЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 1994 |

|

RU2064836C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2004 |

|

RU2257264C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2004 |

|

RU2257263C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2006 |

|

RU2303605C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА И СОПОЛИМЕРОВ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С УЗКИМ МОЛЕКУЛЯРНО-МАССОВЫМ РАСПРЕДЕЛЕНИЕМ | 2008 |

|

RU2381236C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА | 1987 |

|

SU1531439A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОНЕНТА КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 1985 |

|

SU1316132A1 |

Изобретение касается металлоорганических веществ, в частности приготовления компонента каталитической системы для полимеризации a-олефинов, и может быть использовано в нефтехимии. Цель изобретения - повышение активности катализатора при сокращении и упрощении процесса. Последний ведут реакцией TiCl4 и Mg при их молярном соотношении, равном 1 : 16 - 104, причем магний сначала обрабатывают TiCl4, а затем добавляют спирт, насыщенный HCL. Для выделения целевого продукта из смеси отгоняют растворитель. Новый катализатор в полимеризации этилена обеспечивает производительность до 13,1 кг полиэтилена на г Ti ч. 2 табл.

СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОНЕНТА КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПОЛИМЕРИЗАЦИИ α -ОЛЕФИНОВ путем взаимодействия четыреххлористого титана с металлическим магнием в спиртовой среде с последующим удалением растворителя, отличающийся тем, что, с целью упрощения технологии, сокращения времени процесса и повышения активности катализатора, металлический магний сначала обрабатывают четыреххлористым титаном при молярном соотношении магний титан 16 10 1, а затем добавляют спирт, насыщенный хлористым водородом.

| Способ магнитной записи видеоинформации | 1988 |

|

SU1578745A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-19—Публикация

1988-08-15—Подача