Изобретение относится к обработке металла давлением, преимушествен- но к горячей прокатке слябов в черновой группе клетей широкополосных станов.

Цель изобретения - экономия ме- талла за счет уменьшения боковой обрези - достигается тем, что включает определение расчетного изменения ширины полосы вертикальными валками каждой клети по величине необходимого изменения шири ны в черновой группе клетей, определение и установку зазора вертикальных вапков каждой клети, при этом обжимают боковые грани раската вертикальными валками каждой универсальной клети пропорционально допустимому изменению ширины вертикальными валками данной клети, изменяя при этом ширину зоны раската в каждой клети на величину, определяемую из отношения

ЛВ;

лв

&в.

jm

- jm

где &Bj , ДБ

JW

.

iiAB,,

соответственно необходимое и допустимое изменения ширины раската вертикальными валками J-й универсальной клети, мм.

Преимущество способа заключается в равномерном распределении обжатий в вертикальных валках относительно допустимых значений и увеличении выравнивания колебаний ширины исходных слябов, т.е. в повьппении точности прокатки по ширине. Указанные преимущества доказываются следующим образом. Учитывая, что изменение ширины вертикальными валками универсальной клети равно uBj АВь, 2j

СП

00

ю

ел

отношение (1) в следующем

jm ЙВг:

ч

(2)

j

где 1 - коэффициент эффективности допустимого обжатия в вертикальных валках j-й универсальной клети.

Комплекс для конкретной

лосы являемся величиной постоянной. Рассматривая j-ю клеть при допущении, что коэффициент эффективности yj- согласно экспериментальным данным прототипа находится в прямой пропорции от относительного обжатия

(где . рТ относительное обжатие, К - коэффициент пропорциональности, зависящий от входных размеров раската) преобразуем выражение (4) к виду

(3)

(4)

)

Следовательно, предлагаемый способ обеспечивает равномерное относительно допустимых распределение обжатий

в вертикальных валках, улучшая тем самым условия эксплуатации клетей. Причем выравнивание относительных нагрузок за счет увеличения их в первых черновых клетях приводит к увеличению выравнивающей способности черновой группы клетей по уменьшению колебаний щирины исходных слябов.

Решение уравнения (2) относительно UBgj возможно при известных значениях 2i jm эависяших в свою очередь от обжатия в вертикальных валках. По данным экспериментальных исследований получена следующая зависимость для расчета

0

5

0

5

,

К

ей

о,786

Dei, 4,8АЛ ,L(-.- -gi--)J,

где Dgj

1

UBg). (5)

Н

J

В,

к

вн;

диаметр вертикальных валков, мм;

толщина раската в вертикальных валках, мм; ширина сляба, мм; коэффициент, учитывающий особенности деформации литых и катанных слябов в j-й черновой клети.

Величина j,, определяется по выражению (5) подстановкой вместо UВei соответствующего допустимого абсолютного оржатия в вертикальных валках i В g;. Решая совместно уравнения (2) и (5) после ряда преобразований имеем

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2004 |

|

RU2273535C1 |

| Способ горячей прокатки полосового металла | 1985 |

|

SU1260049A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2009 |

|

RU2414972C1 |

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

| Способ горячей прокатки полосового металла | 1990 |

|

SU1712013A1 |

| Способ черновой горячей прокатки на широкополосном стане | 1988 |

|

SU1740089A1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| Способ автоматического регулирования ширины полос на непрерывных станах горячей прокатки | 1980 |

|

SU910255A1 |

| Широкополосный стан горячей прокатки | 1981 |

|

SU1014602A1 |

| Способ горячей прокатки полосы на непрерывном широкополосном стане | 1980 |

|

SU1047553A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при прокатке слябов в черновой группе клетей широкополосных станов. Целью изобретения является экономия металла за счет уменьшения боковой обрези. Указанная цель достигается за счет того, что допустимое изменение ширины при обжатии полосы в вертикальных валках определяют из равенства, выраженного математической зависимостью. 2 табл.

(I5mIE

Bj , н| В

Необходимое изменение ширины раската в черновой группе клетей ЛВ., обеспечивающее получение на выходе из стана заданную ширину полосы с отклонениями в пределах, допускаемых ГОСТ 19903-74, определяется из выражения

п

. в,

SB

г

4Г

(6)

де

-свободное ущирение раската от обжатия в горизонтальных валка ,1-й черновой клети, мм;

-номинальное (заданное) значение ширины готовой полосы, мм;

-допустимое отклонение ширины готовой полосы от номинального значения, мм;

0|B - изменение ширины полосы в чистовой группе клетей, мм.

Допустимое изменение ширины раската вертикальными валками в универсальной клети равно

&Bj j-.liB,j.

(8)

Зазор вертикальных валков, обеспечивающий обжатие, рассчитанное по формуле (6) без учета пружины вертикальной клети, равен

Sj Bj., -uBej,

(9)

где В-. , - ширина раската на выходе из J-1-й универсальной клети.

В свою очередь В - рассчитывается

по уравнению

ДВ-,., S , + uBcj-1 + + (1 -2j., ) &В,-.,.

(10)

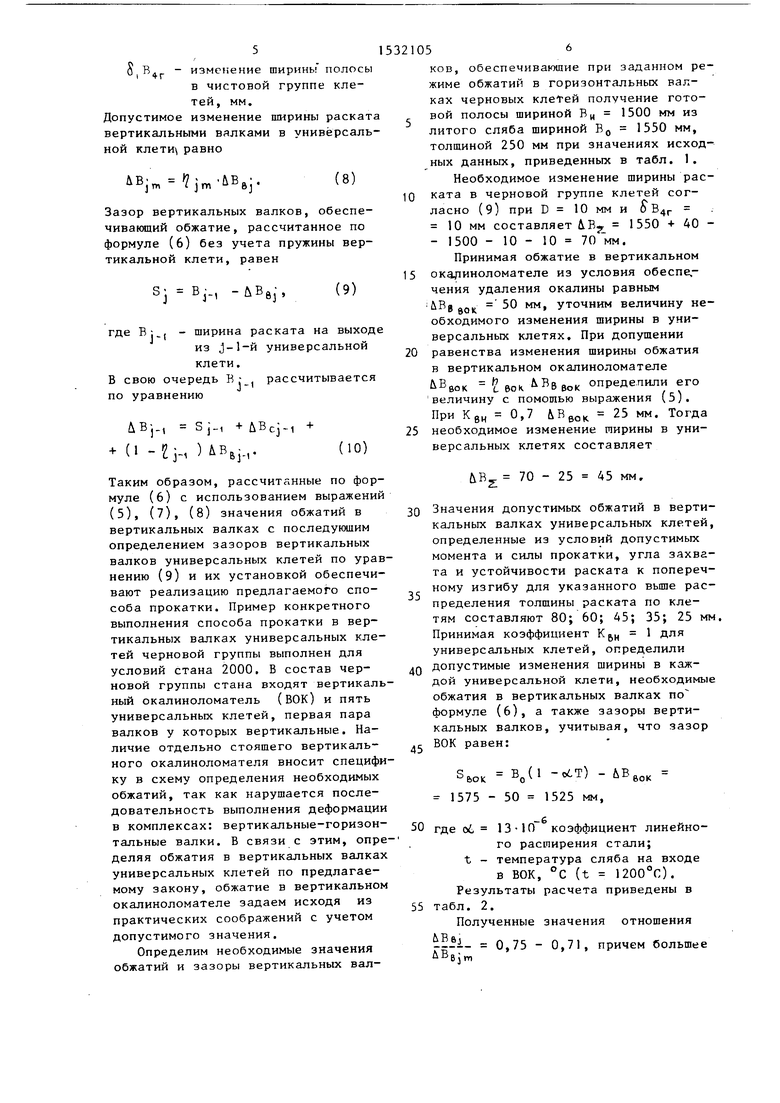

Таким образом, рассчитанные по формуле (6) с использованием выражений (5), (7), (8) значения обжатий в вертикальных валках с последующим определением зазоров вертикальных валков универсальных клетей по уравнению (9) и их установкой обеспечивают реализацию предлагаемого способа прокатки. Пример конкретного выполнения способа прокатки в вертикальных валках универсальных клетей черновой группы выполнен для условий стана 2000. В состав черновой группы стана входят вертикальный окалиноломатель (ВОК) и пять универсальных клетей, первая пара валков у которых вертикальные. Наличие отдельно стоящего вертикального окалиноломателя вносит специфику в схему определения необходимых обжатий, так как нарушается последовательность выполнения деформации в комплексах: вертикальные-горизонтальные валки. В связи с этим, опре деляя обжатия в вертикальных валках универсальных клетей по предлагаемому закону, обжатие в вертикальном окалиноломателе задаем исходя из практических соображений с учетом допустимого значения.

Определим необходимые значения обжатий и зазоры вертикальных валков, обеспечивающие при заданном режиме обжатий в горизонтальных валках черновых клeteй получение готовой полосы шириной Б 1500 мм из литого сляба шириной В,, 1550 мм, толщиной 250 мм при значениях исходных данных, приведенных в табл. 1. Необходимое изменение ширины раската в черновой группе клетей согласно (9) при D 10 мм и ОВ4Г 10 мм составляет В-г 1550 -i- АО - - 1500 - 10 - 10 70 мм.

Принимая обжатие в вертикальном

окадиноломателе из условия обеспе,- чения удаления окалины равным iBg-g 50 мм, уточним величину необходимого изменения ширины в универсальных клетях. При допущении

равенства изменения ширины обжатия в вертикальном окалиноломателе

Ч еок Ъйок определили его величину с помощью выражения (5). При Кцц 0,7 Bgo 25 мм. Тогда необходимое изменение ширины в универсальных клетях составляет

(iB 70 - 25 45 мм,

Значения допустимых обжатий в вертикальных валках универсальных клетей, определенные из условий допустимых момента и силы прокатки, угла захвата и устойчивости раската к поперечному изгибу для указанного вьш1е распределения толщины раската по клетям составляют 80; 60; 45; 35; 25 мм. Принимая коэффициент Kf, 1 для универсальных клетей, определили

допустимые изменения ширины в каждой универсальной клети, необходимые обжатия в вертикальных валках по формуле (б), а также зазоры вертикальных валков, учитывая, что зазор

ВОК равен:

SboK В„(1 ) - &В,„, 1575 - 50 1525 мм,

где о4 13-in коэффициент линейного расширения стали; t - температура сляба на входе

в ВОК, °С (t 1200°С). Результаты расчета приведены в табл. 2.

Полученные значения отношения

----- 0,75 - 0,71, причем большее

отношение относится к первым клетям, незначительно уменьшаясь к последним. Ширина подката в чистовую группу клетей составляет 1545 мм. С учетом температурной усадки, равной 25 мм, и изменением ширины в чистовой группе клетей (уменьшение на 10 мм), ширина готовой полосы 1510мм что соответствует сумме БН + RИзменения отношения по клетям следует объяснить некоторым отклонением от линейной зависимости эффективности обжатия в вертикальных валках от обжатия.

Использование предлагаемого способа прокатки возможно как в режиме ручного управления настройки вертикальных валков путем предварительного расчета настроечных таблиц для конкретного сортамента, так и в режиме автоматического управления процессом прокатки в черновой группе клетей в качестве математического обеспечения алгоритмов настройки черновых клетей.

Экономический эффект при использовании способа прокатки в вертикальных валках универсальных клетей черновой группы широкополосного стан достигается за счет сужения диапазона колебания ширины полосы после прокатки в черновой группе и, соответственно, экономией материала за счет возможности уменьшения диапазона плюсовых допусков по ширине и за счет сокращения объема боковой обреэи при использовании прокатанных полос в последующих пределах. Так, например, средний разброс ширины полос в партии на стане 2000 составляет 8-10 мм со среднеквадратичным отклонением

Толщина раската на выходе клети, Н, мм

Диаметр вертикальных валков, Dg, мм Свободное уширение ЛВр, мм

2,5 мм. Повьш1ение точности размеров- прокатываемых полос по ширине вдвое снизит разнотолшинность полос за счет стабилизации ширины подката в чистовую группу клетей.

Формула изобретения

Способ прокатки полос в вертикальных валках универсальных клетей черновой группы широкополосного стана, включающий определение расчетного изменения ширины полосы в вертикальных валках каждой клети по величине расчетного изменения ширины полосы в черновой группе клетей, определение и установку зазора вертикальных валков каждой Ю1ети, о т - личающийс я тем, что, с целью экономии металла за счет уменьшения боковой обрези, допустимое изменение ширины при обжатии полосы в вертикальных валках определяют из равенства

&В )

U Б.

Л Б

jm

Bj

где iiBj , UB j .UB.

соответственно расчетное и допустимое изменение ширины раската вертикаль- ньми валками J-й универсальной клети, мм;

изме ение ширины раската в Черновой группе, мм;

j 1 ,... ,п - индекс черновой

универсальной клети.

Таблица 1

150

90

60

40

1000 1000 10 8

1000 1000 6 5

Допустимое изменение ширины, & В: Необходимое обжатие в вертикальных валках, 6Bjj Ширина раската на выходе из универсально клети

Зазор BJ вертикальных валков SBJ Относительная нагрузка по обжатию bBej

bBei

Таблица 2

16

11

44

32

25

18

1543 1543 1544 1545 1500 1511 1518 1526

0,73 0,71 0,71 0,72

| Способ автоматического регулирования ширины полос на непрерывных станах горячей прокатки | 1980 |

|

SU910255A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-30—Публикация

1988-01-05—Подача