Изобретение относится к технологии прокатного производства и может быть использовано при прокатке полос в черновой группе клетей широкополосных станов горячей прокатки.

Наиболее близким по своей технической сущности к предлагаемому является способ прокатки, предусмэтривающий последовательное обжатие сляба в черновых клетях, выбираемое из условия обеспечения максимальной температуры подката, поступающего в чистовую группу, контроль загрузки двигателей главного привода клетей черновой группы по мощности и корректировку обжатий в случае превышения допу- стимого значения мощности

Такой подход к распределению обжатий в клетях черновой группы определяет неравномерность, т.е повышение загрузки двигателей главного привода от первой к последней клети, что отрицательно сктзывается на надежности работы основного оборудования. Кроме того, на практике довольно часто возникает необходимость учитывать ограничения, отражающие фактическое состояние оборудования, а также требования технологии.

Цель изобретения - повышение производительности и увеличение выхода годного путем обеспечения рационального использования, устойчивой работы, повышения надежности оборудования и исключение аварийных ситуаций на стане.

Поставленная цель достигается тем, что в способе, предусматривающем последовательное обжатие сляба в черновых клетях, контроль загрузки двигателей главного привода по мощности и корректировку обжатий, корректируют режим обжатий с помощью нажимных винтов в зависимости от допустимых (заданных с учетом фактического состояния оборудования и требовао о

00

ю

ний технологии) и измеренных при прокатке предыдущего раската в партии значений мощности двигателей главного привода клетей черновой группы следующим образом:

i

Н) - Hi + Ј Д| + i Дер.П)

J 1

где HI и Hj - начальное и скорректированное значения толщины раската 1-го прохода;

Д} - поправка на толщину раската после j-ro прохода,

(Nj-aCNlKHi-i-Hi)

для отдельно стоящих клетей, а также для последней клети в непрерывной подгруппе, или

4Д,Nl()

для клетей непрерывной подгруппы, кроме последней,

NJ и - фактическое (измеренное) и допустимое (заданное) с учетом текущего состо- яния .значения мощности двигателя главного привода в j-м проходе;

а - средний, коэффициент загрузки клетей по мощности,

а- 2 Nj/i NJ,,

J-1 J i

n - число проходов в черновой группе: Д - коэффициент:

J-1

2 А

А-1+1нТгг

Дер - средняя величина невязки толщины подката в каждом проходе: п

Дер - - 2 Д/п j i

Приведенные уравнения получены следующим путем.

случай. Клети, стоящие отдельно, или последняя в непрерывной подгруппе (скорость прокатки не зависит от толщины раската).

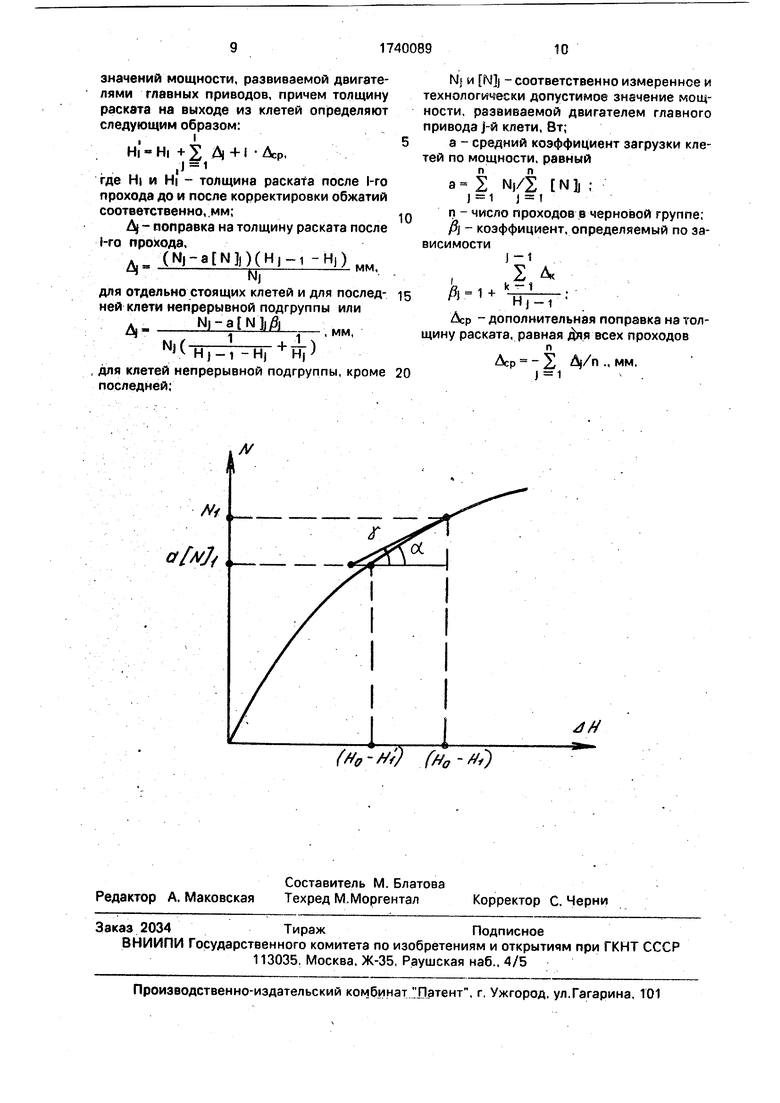

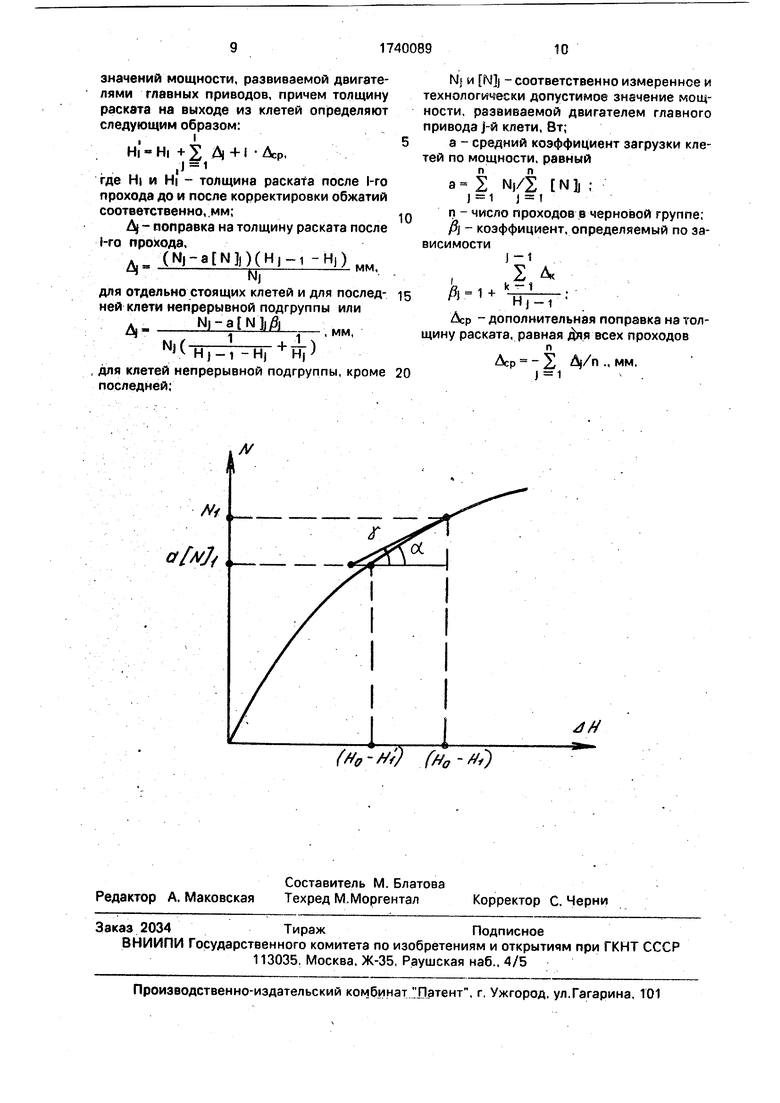

Для первой клети справедливо соотношение (см. чертеж)

и..-HI- H-H,.

где Но - толщина сляба:

tg. Ni dNi

Отсюда

dCHo- Hi) dHi

Hi-Hi +

Ni-a

)N 73TT

-dNi/cJHi Для второй клети приближенно можно считать

«(-«{.н.-н,- -откуда

Н н, + , 2 2 -dN2/dH2 + -jNi/ Hi

В общем виде для любой клети указанного типа

(2)

5

0

5

0

,,+2д

II случай. Клети, входящие в непрерывную подгруппу, кроме последней (скорость прокатки обратно пропорциональна толщине раската). В этом случае вместе с изменением толщины раската меняется скорость прокатки, а следовательно, и мощность. Изменение мощности при корректировке толщины металла после клети (Hj) при измененной толщине раската перед клетью (Hj-0учитывается производной dNj/dHj. Изменение же толщины металла перед данной клетью (Hj-i) за счет корректировки обжатий в предшествующих проходах в производной dNj/dHj не учитывается. Приближенно это

изменение можно учесть коэффициентом

j i - )-1 н,-1 + 2 Дк

А

Hj-1

k 1

Hj-1

HJ-1

1+

k 1

Hj-1

5

При этом скорректированное значение

толщины составляет I

Hi

«Н| + J

VNj/ft

(-«Mj/yi

Nj/fl - а N j

0

-dNj/dHj Д)

(3)

HHj)-(i/A)

Н,+У Ni-aWifl

П| | -ЛМ./ДМ,

i

При расчете по формуле (2) или (3) из-за 5 принятых выше допущений может остаться

п

суммарная невязка толщины, т.е. 5) Д} О,

что недопустимо, так как HI . рассчитанное 0 по любому из этих Уравнений при 1 п. должно быть равно толщине подката Нп. Для соблюдения этого очевидного условия необходимо при расчете HI учесть среднюю величину невязки толщины подката в каждом 5 проходе:

Vn. j i

Окончательно получаем формулу (1). Выразим Д| через известные параметры прокатки. Мощность, потребляемая электродвигателем 1-й клети при прокатке, определяется выражением

Nj MjVj/J7j Rj. где Mj - момент прокатки;

Vj - окружная скорость валков:

1 - КПД привода валков;

RJ - радиус рабочих валков;

M1 2BJ-|g2j Pep, fl.

Bj - ширина раската;

Igj - длина дуги контакта;

Pcpj - среднее давление в очаге деформации;

$- коэффициент плеча приложения силы прокатки

.15ncj 69 j

W(jr коэффициент напряженного состояния в очаге деформации;

0sj - сопротивление деформации металла.

Таким образом.

NJ 2-1,15 Bj ig 2arjj sj Vi Vj/f/, Rj. Учитывая последнее выражение, производная dNj/dHj равна:

4И1 + , §NJ x dHj 3Bj dH) 8igjdHj Ш) ydoG) , SNLdOsL , 9N dVj JHJ 30-sj dHj 31/4 dHj

Средняя ширина раската в очаге деформации практически не зависит от его толщины после пропуска, поэтому первым членом суммы можно пренебречь. Выразим параметры, входящие в другие члены суммы, через

gj VRj(H j -1 - Hj) :

gj .-R

JH 2VRj(Hj-i -Hj)

agj 0.674+0.213 и Д 9)+

Гпс

j-1 -i-Hj lg(3Hj-i -Hj

dHj

(Hj-1 + Hj)()

Сопротивление деформации металла зависит в основном от марки стали, скорости деформации Uj, степени деформации в и температуры металла tj и может быть выражено, например, уравнением

(7о.д. Ј m2 Uj m3 ,

где коэффициент, зависящий от марки стали;

оъ.д.-базовое сопротивление деформации.

При этом

V|(Hi-i HI). ,, HI-I Н .

lgjHj-1 fc)H)-i

d.Uj vj KJ . da i.

H)2 H j - 1 Igj dH,Hj - i

Uj

Kj 1 + 2 E

Hj

cLgsj 3gsj (jЈj

dHj Sej dHj

+

ЗР-SJ (j.Uj . Qffsj oLt

+

3Uj dHj T 3tj dHj

5

0

Последним членом этой суммы можно пренебречь ввиду незначительного влияния в черновой группе обжатия на температуру раската в очаге деформации. В связи с этим

40цOSL t тз Ki

dHj

(

+ ГП2).

H j - 1 - Hj V 2 Коэффициент плеча равнодействующей выражается, например, зависимостью

.51J(H -1+H )

incur JJ03

Для черновых клетей, в которых скорость прокатки не зависит от толщины раската после пропуска (отдельно стоящие или последняя клеть в непрерывной подгруппе), dVj/dHj 0. Для клетей непрерывной подгруппы, кроме последней, dVi/dHj -Vj/Hj.

Итак, подставляя полученные выражения в формулу (4), для отдельно сдоящих клетей или для последней клети непрерывной подгруппы

Nj Hj-i -Hj

О-Д)

0

5

0

5

а для клетей непрерывной подгруппы (кроме последней)

У1 dHj

где

Kim3 ,3 H j - 1 - Hj

-2-+m2 HJ-I +Hj

)+Я1}

P

X

Ic

X(0,17 +-/ц 9i .ц ч

+HJ)

Расчеты, выполненные для различных условий прокатки в черновых клетях широкополосных станов, показывают, что р значительно меньше 1, и для отдельно стоящих клетей или для последней клети непрерывной подгруппы можно принимать

rn Ni1dHj J HJ-I -Hj а для клетей непрерывной группы (кроме последней)

«Ш--ГМ./±

rfHj- N)iHj-i -Hj

Предлагаемый способ распределения обжатий в клетях черновой группы отлича/

+ н,-}ется от прототипа тем, что изменение обжатий (растворов) в горизонтальных валках черновой группы клетей производится с целью обеспечения равномерной (заданной) загрузки двигателей главного привода клетей черновой группы с учетом ограничений, отражающих фактическое состояние основного оборудований и требования технологии.

На чертеже приведен график зависимости мощности прокатки от обжатия, поясняющей вывод уравнений.

Способ осуществляют следующим образом.

П р и м е р. В черновой гр уппе широкополосного стана, состоящей из пяти клетей, производится прокатка раската толщиной 40 мм из стали 10ХНДП. Толщина сляба 250 мм. В составе черновой группы работают 5 клетей, в том числе отдельно стоящие клети № 1-2, клети № 3-5, объединенные в непрерывную подгруппу. Допустимые значения мощности двигателей главного привода клетей составляют: № 1 - 8 МВт, № 2-4 - 16 МВт. Первоначальное распределение толщины раската (мм), скорости прокатки V (м/с) по клетям и соответствующие значения мощности (МВт) следующие:

№ клети НNN/ N V

1209 6,2 0,78 1,0

2145 14,4 0,90 1,25

3101 15,2 0,95 1,39

468 15.5 0,97 2,06

540 26.7 1,07 3,50 Сумма фактических (измеренных) значений мощности а черновой группе составляет

У Np 6,2 + 14,4 + 15,2 + 15,5 + 26,7 -

78,0 МВт Сумма допустимых значений мощности

п

8+ 16+16+16 + 25 1 1

81 МВт

Средний коэффициент загрузки клетей но мощности

а - Ју 0.964 Значения Д| равны:

мм :

Д, - (6.2-0.964 8)(250-209)

166.2

д (14.4-0.964 1б)(209-145) ,4мм

Д3 1 +..90. 15.2-0.964160.90 + 2.7мм; ( 145-101 )

Л, -1 J- -.7-4,4 +2,7 „ fa - 1

101

0.89:

15,5(

0,964160,89 2i5MM.

101-68 68

+ -И

кя /

-V1 Л- С 26,7-0.964 25) (68-40) Zf.HI26.

1

ММ

0

5

0

0

5

Суммарная невязка толщины подката

п

2 А -(-9,7- 4,4 + 2,7 + 2,5 +

+ 2,8) 6,1 мм,

а средняя ее величина в каждой клети Дер 6,1/5 1,22 Таким образом,

Hi 209-9,7 + 1,22 200 мм; Н21 145 - 9,7 - 4,4 + 1,22-2 133 мм; Нз1 101 - 9,7 -4,4 + 2,7+1,22-3 93 мм; IV 68 - 9,7 - 4,4 + 2.5 + 1,22-4 -64 мм; На1 40-9,7-4,4+ 2,7+ 2,5 +

+2,8+ 1.22-5 40 мм. Скорректированное распределение толщины раската (мм), скорости прокатки V (м/с) по клетям и соответствующие значения мощности (МВт) следующие: 5№ клети НNN/ N V

1200 7,6 0,95 1,0

2133 15,3 0,96 1,25

393 15,5 0,97 1,51

464 15,3 0,96 2,19 0 540 24,0 0,96 3,50

Таким образом, выполненная корректировка режимов обжатий позволила более равномерно загрузить клети по мощности, в том числе обеспечить прокатку во всех про5 ходах без превышения допустимых нагрузок. Использование предлагаемого способа распределения обжатий позволяет обеспечить рациональное использование (т.е. равномерную загрузку) двигателей главного

® привода клетей черновой группы по мощности с учетом ограничений, отражающих фактическое состояние основного оборудования и требования технологии, устойчивую работу и повышение надежности

5 оборудования, исключить аварийные ситуации. Формула изобретения Способ черновой горячей прокатки на широкополосном стане, включающий нагрев слябов, прокатку в клетях черновой

группы с отдельно стоящими клетями и непрерывной подгруппой, измерение мощности, развиваемой двигателями главных приводов при прокатке каждого раската, и корректировку режима обжатий с помощью нажимных винтов, отличающийся тем, что, с целью повышения выхода годного и улучшения качества проката, режим обжатий корректируют в зависимости от измеренных и технологически допустимых

значений мощности, развиваемой двигателями главных приводов, причем толщину раската на выходе из клетей определяют следующим образом:

,i

Hi - Hi + 2 А +1 А.

, 1 где HI и HI - толщина раската после 1-го

прохода до и после корректировки обжатий соответственно, .мм;

&I - поправка на толщину раската после 1-го прохода,

(Nl-alNJKHj-i-Hi)

NJ

для отдельно стоящих клетей и для послед- ней клети непрерывной подгруппы или

д.Nj-a N)fl

ц(н,, +Д)

мм,

ij-l -Н,

для клетей непрерывной подгруппы, кроме последней;

Nj и - соответственно измеренное и технологически допустимое значение мощности, развиваемой двигателем главного привода j-й клети, Вт;

а - средний коэффициент загрузки клетей по мощности, равный

а 2 Nj/2 NJ ;

J i

n - число проходов в черновой группе; Р - коэффициент, определяемый по зависимости

А-1 +

J-1

2

k -1

Ас

Hj-1

Дер - дополнительная поправка на толщину раската, равная Для всех проходов n

Дер - 2 Af/n - мм- j i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полосы на непрерывном широкополосном стане | 1980 |

|

SU1047553A1 |

| Способ горячей прокатки толстолистовой стали | 1983 |

|

SU1152673A1 |

| Способ прокатки полос в вертикальных валках универсальных клетей черновой группы широкополосного стана | 1988 |

|

SU1532105A1 |

| Способ горячей прокатки полосового металла | 1985 |

|

SU1260049A1 |

| Способ горячей прокатки широкополосной стали | 1980 |

|

SU865440A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НЕПРЕРЫВНОЛИТЫХ СЛЯБОВ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСОВОМ СТАНЕ И НЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2386492C2 |

| Широкополосный стан горячей прокатки | 1981 |

|

SU1014602A1 |

| Способ редуцирования слябов по ширине | 1990 |

|

SU1799648A1 |

| СПОСОБ ШИРОКОПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ НА СТАНЕ, СОДЕРЖАЩЕМ НЕПРЕРЫВНУЮ ПОДГРУППУ ИЗ ЧЕРНОВЫХ КЛЕТЕЙ | 2003 |

|

RU2235611C1 |

| Способ прокатки листов преимущественно на реверсивных толстолистовых станах | 1978 |

|

SU900886A1 |

Изобретение относится к прокатному производству и может быть использовано при прокатке полос в черновой группе клетей широкополосных станов горячей прокатки. Цель изобретения - повышение выхода годного и улучшение качества проката. В соответствии со способом, сляб нагревают и последовательно обжимают в черновых клетях, измеряя мощность прокатки, Исходя из замеренных величин мощности и предварительно рассчитанных с учетом технологических ограничений допустимых значений мощности прокатки корректируют обжатия, определяя толщину раската на выходе из каждой клети по зависимостям, учитывающим, является ли клеть отдельно стоящей или входит в непрерывную подгруппу. Изобретение позволяет равномерно загрузить клети черновой группы по мощности и обеспечить устойчивую работу оборудования стана. 2 табл. 1 ил. I СО w СП

м,

() (ffo-fo)

4ti

| Остапенко А.Л | |||

| и др | |||

| Снижение энергозатрат при прокатке полос | |||

| - Киев | |||

| Техника, 1983, с | |||

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

| Срфьян М.М | |||

| Прокатка широкополосной стали - М.- Металлургия | |||

| Водоотводчик | 1925 |

|

SU1962A1 |

Авторы

Даты

1992-06-15—Публикация

1988-09-30—Подача